基于电化学机理模型的锂离子电池早期内短路电热特征研究

吴文涛 乔冬冬 王学远 魏学哲 戴海峰

摘要:锂离子电池的内短路故障是诱发其热失控的主要原因之一,早期内短路特征研究能够为电池管理系统的故障诊断和安全预警提供支撑,对提高电动汽车的安全性具有重要意义。构建了锂离子电池内短路电化学机理模型,实现了不同内短路阻值下的锂枝晶内短路故障模拟。结果表明,由锂枝晶导致的电池内短路产热98%以上来源于正负极产生的焦耳热,早期内短路过程中正负极集流体表面的温升小于1.5K,不显著的外部热特征无法用于早期内短路故障诊断。与正常电池相比,内短路故障将使得电池充电速度变慢,放电速度变快,端电压异常下降,上述电特征可以为构建早期内短路故障诊断方法提供依据。

关键词:锂离子电池;早期内短路;电化学机理模型

中图分类号:TM 912 文献标志码:A

Electrical and thermal characteristics of early stage internal short circuit of lithium-ion batteries based on electrochemical mechanism model

WU Wentao1,2, QIAO Dongdong1,2, WANG Xueyuan1,2, WEI Xuezhe1,2, DAI Haifeng1,2

(1. Clean Energy Automotive Engineering Center, Tongji University, Shanghai 201804, China;2. School of Automotive Studies, Tongji University, Shanghai 201804, China)

Abstract: Internal short circuit (ISC) fault is one of the major causes of thermal runaway in lithium-ion battery. Study on early stage ISC characteristics can provide support for fault diagnosis and safety warning in battery management systems, which is of great significance to improve the safety of electric vehicles. An electrochemical ISC model for lithium-ion battery was constructed to simulate the ISC fault caused by lithium dendrites with different ISC resistance. The results show that more than 98% of the generated heat during the process of ISC caused by lithium dendrites in the battery comes from joule heat generated by positive and negative electrodes. The temperature rise on the current collector surface of positive and negative electrodes is less than 1.5 K in the early stage ISC, so the non-significant external thermal characteristics can not be used for fault dianosis of early stage ISC. Compared to normal batteries, the ISC fault will make the battery charge slower, discharge faster and the terminal voltage abnormally drop.The above electrical characteristics can provide the basis fr the establishment of early stage ISC fault diagnosis methods.

Keywords:lithium-ion battery;early stage internal short circuit;electrochemical mechanism model

鋰离子电池是电动汽车的重要组成部件。在冬季低温条件下锂离子电池存在容量缩水现象[1-2],这严重增加了用户对电动汽车的“里程焦虑”,迫使电动汽车在冬季低温下被频繁快速充电。低温快充会导致析锂并伴随锂枝晶生长,针状的锂枝晶会穿过隔膜使正负极连接,导致电池内短路故障[3-5]。内短路产生的电流会释放焦耳热,如果电池的散热能力不足,温度的不断升高将最终引发热失控的链式反应,严重危及乘员生命和财产安全[6]。

为了提高动力电池的安全性,目前国内外学者已在锂离子电池内短路方面做了很多实验和仿真研究。其中,在内短路实验方面,主要进行了针刺测试和挤压测试[7]、利用外力触发人为制造缺陷电池的内短路[8]、诱导金属枝晶生长引发内短路[9]、内短路触发装置引发内短路[10]和过热触发内短路[11]等,研究了不同内短路触发方式下的热失控演变过程。现有的内短路实验成本高,难以重复,并且通常只能获得电池内短路时的外部电热特性,难以揭示其内部过程和机理。

部分研究人员提出通过模型仿真的方法来研究内短路故障。按照电池模型的种类,内短路模型可以被分为等效电路内短路模型[12-13]和电化学内短路模型[14-16]。Xie 等[12]建立了基于等效电路的集总热演化模型,研究了圆柱形锂离子电池的温度分布特征。 Ouyang 等[13]采用等效电路模型分析了大型锂离子电池的内短路电特性,并提出了一种基于电池模组内电池一致性的内短路检测方法。等效电路模型虽然结构简单、参数易于辨识、计算量小,但是并不涉及电池内部电化学反应过程。电化学模型将电池内部的传荷、传质以及反应过程通过方程进行描述,具有较高的精确度,通常被用于电池的机理分析以及设计优化。 Xu 等[14]使用一维电化学–三维热耦合模型研究了圆柱电池的内短路特性。 Zavalis 等[15]利用二维电化学–热耦合模型对锂离子电池外部短路和针刺以及异物导致的内短路进行了模拟,分析了电池电化学过程和热力学性质对温升的影响,并以此为基础预测了电池的温度变化。 Fang 等[16]搭建了三维电化学–热耦合模型,并对容量为1 Ah 的锂离子电池正极–铝内短路和正极–负极内短路的热特性进行了研究,发现内短路故障初始阶段的热量累积是决定其危害程度的关键影响因素。然而,上述电化学内短路模型研究主要集中在内短路中期以及末期演变至热失控的过程,缺乏对于早期内短路的研究,早期内短路故障电池的内部反应过程以及外部电热特性尚不明确,无法实现早期内短路故障诊断及安全预警。

为了实现早期内短路故障电热特征的研究,本文构建了基于电化学机理模型的多物理域内短路模型,分别对早期内短路故障电池的热特性和电特性进行了仿真。结果表明,早期内短路过程中电池外部热特征不显著,难以用于早期内短路故障诊断;而弛豫电压、电量损耗等电特征,能够为早期内短路故障诊断提供有力支撑。

1 锂离子电池电化学模型

1.1 P2D 模型

P2D 模型[17-18]通过6组方程对电池充放电过程中内部传荷和传质的过程进行描述,分别为液相物质守恒方程、固相物质守恒方程、液相欧姆定律方程、固相欧姆定律方程、电荷守恒方程以及 Butler-Volmer 方程。

液相物质守恒方程:锂离子在电解液中的传递方式包括扩散和迁移,即

式中:εe为液相体积分数; ce 为液相锂离子浓度; t为时间; x为极片厚度方向上的位置; De(e)f 为液相有效扩散系数; a为电极颗粒单位体积的表面积; t 为固相–液相交界面处的锂离子流量密度。方程的边界条件如式(2)所示,其物理含义为正负极集流体与正负极交界处(0,xp)锂离子流量为0,正负极与隔膜交界处(xn ,xsep)两侧的锂离子流量和浓度是连续的。

固相物质守恒方程:锂离子在正负极活性颗粒中的扩散过程采用 Fick 第二定律描述,即

式中: cs为固相锂离子浓度; r为固相活性颗粒半径方向上的位置; Ds为固相扩散系数。方程的边界条件为

式中,Rs为固相活性颗粒半径。方程的物理含义为活性颗粒中心锂离子流量为0,活性颗粒表面锂离子流量与参加化学反应的锂离子流量相同。

液相欧姆定律方程:在电解液中,由浓度梯度所导致的锂离子扩散以及电势差引起的锂离子迁移都会产生电流,即

式中:κef 为液相有效导电率;?e为液相电势; R 为气体摩尔常数; T 为电池温度; F 为法拉第常数; ie为液相电流密度。方程的边界条件如式(6)所示,其物理含义为正负极与隔膜交界处两侧的电势和电流密度是连续的。

固相欧姆定律方程:固相电势的变化采用欧姆定律描述,即

式中:σef为固相有效电导率;?s 为固相电势; is 为

固相电流密度。方程的边界条件为

式中: i为动力电池充放电电流密度。其物理含义为两侧集流体与正负极交界处固相电流密度与外部电流密度相等,正负极与隔膜交界处固相电流密度为0。

电荷守恒方程:根据法拉第定律,液相和固相中电流密度的变化为

方程的边界条件如式(10)所示,其物理含义为两侧集流体与正负极交界处固相电流密度等于外部电流密度,液相电流密度为0,正负极与隔膜交界处两侧的固相和液相电流密度是连续的。

Butler-Volmer 方程:固相–液相交界面的电化学反应过程可以采用 Butler-Volmer方程表示,即

式中: i0为交换电流密度;αa 和αc分别为阳极和阴极的传递系数;η为球形活性物质颗粒表面过电势。i0的计算如下:

式中: ka 和 kc分别为阳极和阴极的速率常数; cs,max和csurf分别为活性材料最大锂离子浓度以及表面锂离子浓度。表面过电势η取决于液相和固相电势以及开路电势,即

式中, EOCV为开路电势,由活性材料表面的锂离子浓度确定。

基于上述6组方程, P2D 模型完整地描述了锂离子电池内部的传荷、传质以及反应过程。模型的输入为工作电流密度,输出为电池端电压Ut

1.2 三维内短路热特征模型

利用 COMSOL 多物理场仿真软件构建了三维多物理域内短路模型,其中電化学模型用于描述锂离子电池的电特性,由包含正极集流体、 NCM 正极、隔膜、石墨负极以及负极集流体的电极单元组成,电解质为LiPF6-EC-EMC。在隔膜中设置锂金属域以模拟电池早期内短路,锂枝晶被设置为长度与隔膜厚度相同的圆柱体,内短路阻值由锂金属的电导率以及锂枝晶的形状决定,计算式如下:

式中: RISC为内短路阻值;σ为锂金属的电导率; L 和 S 分别为锂枝晶的长度和面积。对锂枝晶半径分别为0.643,2.034,6.433 um 时内短路故障电池的热特性进行仿真,其对应的内短路阻值分别为1000,100,10 mΩ, 锂枝晶的材料及几何参数见表1。

在充放电过程中,电池内部会产生热量,按照热量产生的来源可分为可逆热和不可逆热。可逆热是指电池内部发生电化学反应时,锂离子转移生成的热量,也被称为反应热或者熵热;不可逆热包含了极化热和焦耳热。热模型计算内短路焦耳热、不可逆极化热以及可逆熵热,利用散热理论计算电池不同组件间的传热以及电池与环境之间的热交换,从而获得电池的温度分布。热模型的控制方程[19]如表2所示。

热模型计算得到的电池温度分布将会影响电化学模型中的参数,而电化学反应过程中的产热会决定热模型的计算结果,两者通过阿伦尼乌斯公式进行耦合,其描述了化学反应速率常数随温度的变化关系,表达式如下:

式中: k为温度 T时的反应速度常数;A 为阿伦尼乌斯常数; Ea为实验活化能。多物理域内短路模型的结构与网格剖分如图1所示,参数见表3,其值来源于参考文献[15-16, 19]和 COMSOL 内置材料库。

模型仿真时间和步长分别设置为0.2 s 和10?4 s,环境温度设置为293.15 K,模型初始温度与环境温度相同。在仿真过程中,为了使模型更易于收敛,通过平滑阶跃函数在10?3 s 时将锂金属的电导率由一个极小的值上升至设定值。

1.3 一维内短路电特征模型

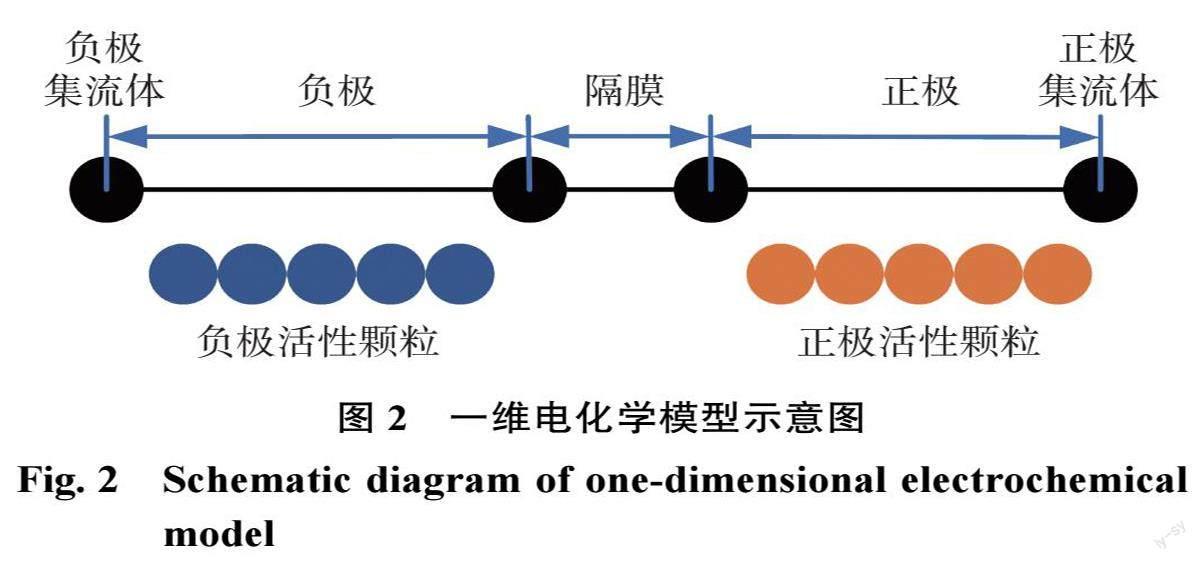

为了简化内短路模型以减少仿真计算量,忽略早期内短路的热效应以及电池在长度和高度上的边缘效应,并将正负极集流体简化为一个点,构建了一维等温电化学模型,如图2所示。

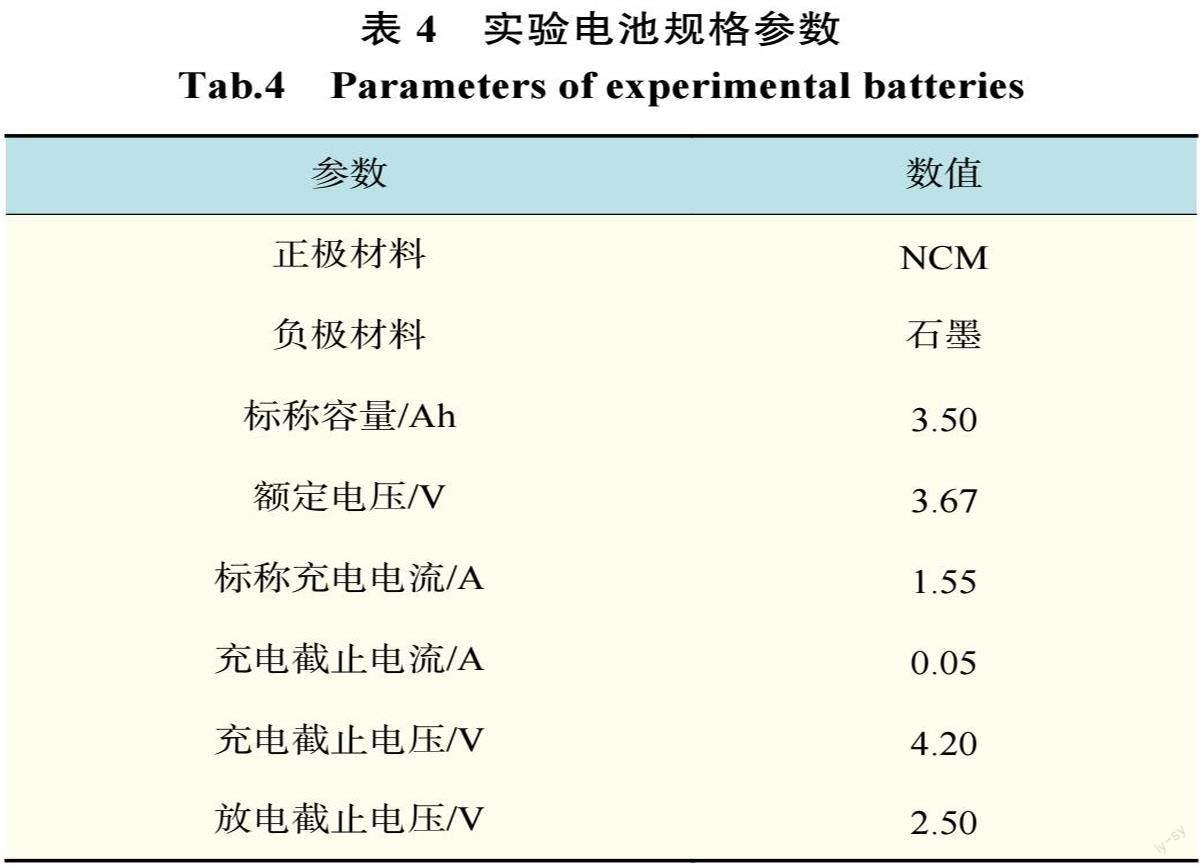

由于电化学模型中部分参数难以通过测量获取,需要根据实验数据进行参数辨识,为此搭建了电池测试平台,对 LG 公司型号为 INR18650MJ1的圆柱形锂离子电池进行了恒流充放电实验,实验电池的参数如表4所示。电池测试平台由 Chroma 17011电池充放电测试系统、 Partner 温度箱以及上位机组成,如图3所示。

实验在25℃下以恒流模式对实验电池进行充电,充电电流为0.5 C(1.75 A),电池电压达到充电截止电压时停止充电并静置1 h。

根据实验电池恒流充电以及静置阶段的数据,利用 COBYLA 优化算法对正负极固相扩散系数、固相活性颗粒半径以及液相体积分数进行优化辨识,目标函数为

式中: t为时间; V (t)为实验电池电压值; V(?)(t)为模型输出电压值。参数辨识结果如表5所示,模型其余参数来源于 COMSOL 内置材料库,如表6所示。

当负极沉积的金属锂形成锂枝晶并刺破隔膜使其失效后,电池内部形成了通路,负极的电荷在电势差的作用下穿过隔膜来到正极。因此内短路故障电池的建模需要在 P2D 模型的基础上引入内部电荷传递的影响,主要涉及以下两个方面。

对于电池固相,在发生内短路故障后负极电荷通过内部通路来到正极,形成内短路电流,因此隔膜与正负极交界处固相电流密度为内短路电流密度,固相欧姆定律方程的边界条件应改写为

式中: IISC为内短路电流; Ac 为电池隔膜表面积。为了便于分析,假设正负极材料都具有较高的电导率,在极片厚度方向上电势梯度可以忽略不计,将正负极分别近似为等电势体,则故障电池内短路电流的大小可以由式(24)得到。式中,?s,p和?s,n分别为正负极固相电势。

对于电池液相,在发生内短路故障后,由于电池内部存在内短路电流,电极隔膜边界处的液相电流密度由外部电流密度和内短路电流密度共同决定。在放电过程中,电池内部和外部通路的电荷运动方向相同,液相电流密度等于外部电流密度加上内短路电流密度;在充电过程中,电池内部和外部通路的电荷运动方向相反,液相电流密度等于外部电流密度减去内短路电流密度。上述现象对液相欧姆定理方程的影响可以表示为

2 仿真结果与讨论

2.1 热特性仿真结果分析

当锂枝晶半径为0.643 um 时,内短路故障发生0.2 s 后电池模型温度分布如图4(a)所示,由图可见,发生内部短路的局部区域温度明显上升,并且负极处温度相较正极处更高,但是电池整体温度分布并未发生显著变化。电池最高温度在故障发生后迅速上升至近318 K,随后保持恒定,如图4(b)所示。

电池内部各组件产热功率如图5(a)所示,可以发现内短路故障发生后电池整体产热功率迅速上升到0.0165 W 左右,随后保持恒定。其中,正负极产热主导了系统的产热,而锂枝晶以及集流体的产热功率几乎为零。图5(b)展示了正负极产热功率大小,其中焦耳热占据正负极产热的98%以上,正极材料比负极材料焦耳热功率更大,这是因为正极材料的孔隙率比负极材料高,电阻值更大从而产生更多的焦耳热。正负极的极化热功率较为接近,负极略小。正负极的熵热功率分别为正值和负值,这是由于正极材料的锂嵌入为放热过程,负极材料的锂脱出为吸热过程。

图6展示了内短路电池在不同锂枝晶半径下的电热效应。由图可见,随着锂枝晶半径增大,电阻值减小,内短路电流也随之变大,短路点附近的总产热功率及最高温度将随着内短路电流增大而上升。当锂枝晶半径为最大值6.433 um 时,内短路电池的内部最高温度达到326 K。然而,热失控过程中最先发生的 SEI 膜分解反应,其触发温度大约在80~120℃[20],即353.15~393.15 K。3种锂枝晶半径下的内短路电池的内部最高温度均不超过330 K,因此上述早期内短路不会引发电池热失控。

图7(a)和图7(b)分别展示了锂枝晶半径为0.643 um 时内短路电池正负极集流体表面在0.2 s 的温度分布以及最高温度变化。由图7(b)可得,内短路故障发生后0.2 s 内正负极集流体表面的温升小于1.5 K,温度变化不显著,明显低于电池内部的温度变化量25 K,可以认为早期内短路过程中电池表面温度分布无显著变化。

综上所述,由锂枝晶所导致的内部短路的产热主要来源于正负极的焦耳热。早期内短路产热功率较小,对于电池表面温度分布的影响有限,不能為早期内短路故障识别提供有效特征。

2.2 内短路电特征模型验证

为了验证一维内短路电特征模型的准确度,本研究对实验电池进行了内短路模拟实验。外部短路模拟内短路是常见的内短路模拟实验方法之一,可用于模拟内短路故障电池的电特性,具有可重复性好,内短路发生和停止的时机可控等优点。该方法通过给电池并联一个特定阻值的电阻来模拟相同阻值的内短路,利用开关来控制内短路发生和停止的时间,如图3所示。出于实验安全的考虑,选择了稍大的内短路阻值,分别为150,550,1000Ω。图8和图9分别展示了不同内短路阻值时模型和实验电池的电压曲线以及模型误差,可以發现在不同阻值的内短路模拟实验下,模型电压误差始终保持在0.03 V 以内,模型仿真结果与实验数据拟合度较好,表明所构建的一维内短路电特征模型精度较高,能够对早期内短路故障电池的电特性进行仿真。此外,根据实验结果可以计算模拟实验中不同内短路阻值下充电容量的差异。当内短路阻值分别为150,550,1000Ω时,充电持续时间依次为5720,5650,5640 s。根据充电持续时间的差异以及充电电流计算充电容量的差异,可得出内短路阻值为150Ω与 550Ω时,充电容量差异等于0.03403 Ah;内短路阻值为550Ω与1000Ω时,充电容量差异等于0.00486 Ah。以式(26)估算内短路阻值RISC引起的漏电量,当内短路阻值分别为150,550,1000Ω时,漏电量分别为0.03887,0.01047,0.00575 Ah。

式中: QISC为内短路阻值RISC引起的漏电量; Ve 为实验电池的额定电压; RISC为内短路阻值; te为模拟实验中电池充电持续时间。可以发现,内短路阻值为150Ω与550Ω时,漏电量差异约为 0.02840 Ah ;内短路阻值为550Ω与1000Ω时,漏电量差异约为0.00472 Ah,与实验得到的充电容量差异数据接近,可见内短路模拟实验是合理的,同时充电容量差异小也说明早期内短路故障的电特征较为微弱。

2.3 电特性仿真结果分析

图10和图11分别展示了恒流充放电及静置工况下正常电池与不同内短路阻值故障电池的电压和 SOC 变化。选择的内短路阻值与内短路模拟实验中的阻值接近,分别为10,20,50,100Ω。由图10可见,在上述过程中,正常电池与故障电池在起始时刻电压几乎一致,随着时间的推移,故障电池电压将逐渐低于正常电池电压,且两者的差异逐渐增大。在静置过程中,3600 s 后内短路阻值为10Ω的故障电池电压降低到3.964 V,明显低于正常电池电压4.08 V。

由图10可见,在充电过程中,故障电池SOC 相较正常电池上升更慢;在静置过程中,正常电池 SOC 保持不变而故障电池 SOC持续下降;在放电过程中,故障电池 SOC 相较正常电池下降更快。此外,内短路阻值越小,相同时间内故障电池与正常电池在电压和 SOC 上的差异越显著。当内短路阻值为10Ω时,故障电池在3600 s静置过程中 SOC 降低了6.3%,而正常电池 SOC 保持不变。内短路阻值为10Ω时已经有明显的电特征,说明上述内短路阻值的选择是合理的。

内短路过程中电池内部正负极之间形成的电子通路是造成上述现象的根本原因。电池内部正负极通路产生的内短路电流一方面导致电池电量损耗,另一方面形成了内部极化。在电量损耗以及内部极化的共同作用下,一方面,电池充放电速率将会发生变化,内短路故障电池在充电过程中需要充入更多的电量以弥补内部电量损耗,充电速度变慢,而放电过程中的电量损耗会使得电池放电速度变快;另一方面,内部极化的形成将导致故障电池端电压异常下降。

综上所述,早期内短路故障将使得电池的电特征发生改变,体现为充放电速率的变化以及端电压的异常下降。此外,内短路阻值越小,故障电池与正常电池的电特征差异越显著。与基于内短路中后期的现有研究相比,本研究重点关注的是内短路故障的早期阶段。研究结果表明在早期内短路阶段较大的内短路阻值情况下内短路故障电池仍然具有区别于正常电池的电特征,可以为构建早期内短路故障诊断方法提供依据。基于上述早期内短路电特征,可以通过计算电压时间序列相似度等方法将充放电曲线中微弱的电压偏移转变为规整损失的显著增加,从而提取内短路故障相似性特征,建立早期内短路故障识别方法。

3 结 论

基于 P2D 模型框架,建立了内短路故障电池的三维多物理域热特征模型与一维电特征模型,对早期内短路故障进行了仿真,主要结论如下:

在热特征方面,锂枝晶导致的电池内短路产热来源主要是正负极焦耳热,锂枝晶半径越大,短路电流、产热功率和电池内部最高温度都越大。由于早期内短路产热功率较小,对于电池整体温度分布的影响有限,电池表面热特征不显著,从表面温度变化中提取特征进行早期内短路故障诊断较为困难。

在电特征方面,内短路故障将使得电池端电压异常下降,充电速度变慢,放电速度变快。且内短路阻值越小,故障电池与正常电池在端电压和 SOC 上的差异越显著。基于上述早期内短路电特征,可以通过计算电压时间序列相似度等方法对串联模组中故障单体的电压偏移程度进行量化,从而实现早期内短路故障单体的在线识别。

参考文献:

[1] JAGUEMONT J, BOULON L, DUB? Y. A comprehensive review of lithium-ion batteries used in hybrid and electric vehicles at cold temperatures[J]. Applied Energy, 2016, 164:99–114.

[2] ECKER M, SABET P S, SAUER D U. Influence of operational condition on lithium plating for commercial lithium-ion batteries - Electrochemical experiments and post-mortem-analysis[J]. Applied Energy, 2017, 206:934–946.

[3] ROSSO M, BRISSOT C, TEYSSOT A, et al. Dendrite short-circuit and fuse effect on Li/polymer/Li cells[J]. Electrochimica Acta, 2006, 51(25):5334–5340.

[4] HEIN S, LATZ A. Influence of local lithium metal deposition in 3D microstructures on local and global behavior of Lithium-ion batteries[J]. Electrochimica Acta, 2016, 201:354–365.

[5] FRIESEN A, HORSTHEMKE F, M?NNIGHOFFX, et al. Impact of cycling at low temperatures on the safety behavior of 18650-type lithium ion cells: Combined study of mechanical and thermal abuse testing accompanied by post-mortem analysis[J]. Journal of Power Sources, 2016, 334:1–11.

[6] WANG Q S, PING P, ZHAO X J, et al. Thermal runaway caused fire and explosion of lithium ion battery[J]. Journal of Power Sources, 2012, 208:210–224.

[7] RUIZ V, PFRANG A, KRISTON A, et al. A review of international abuse testing standards and regulations for lithium ion batteries in electric and hybrid electric vehicles[J]. Renewable and Sustainable Energy Reviews, 2018, 81:1427–1452.

[8] RAMADASS P, FANG W F, ZHANG Z M. Study of internal short in a Li-ion cell I. Test method development using infra-red imaging technique[J]. Journal of Power Sources, 2014, 248:769–776.

[9] LIU L S, FENG X N, ZHANG M X, et al. Comparative study on substitute triggering approaches for internal short circuit in lithium-ion batteries[J]. Applied Energy, 2020,259:114143.

[10] ZHANG M X, DU J Y, LIU L S, et al. Internal short circuit trigger method for lithium-ion battery based on shape memory alloy[J]. Journal of the Electrochemical Society, 2017, 164(13): A3038–A3044.

[11] KRISTON A, KERSYS A, ANTONELLI A, et al. Initiation of thermal runaway in Lithium-ion cells by inductive heating[J]. Journal of Power Sources, 2020, 454:227914.

[12] XIE J L, ZHANG L, YAO T Q, et al. Quantitative diagnosis of internal short circuit for cylindrical li-ion batteries based on multiclass relevance vector machine[J]. Journal of Energy Storage, 2020, 32:101957.

[13] OUYANG M G, ZHANG M X, FENG X N, et al. Internal short circuit detection for battery pack using equivalent parameter and consistency method[J]. Journal of Power Sources, 2015, 294:272–283.

[14] XU J, WU Y J, YIN S. Investigation of effects of design parameters on the internal short-circuit in cylindrical lithium-ion batteries[J]. RSC Advances, 2017, 7(24):14360–14371.

[15] ZAVALIS T G, BEHM M, LINDBERGH G. Investigation of short-circuit scenarios in a lithium-ion battery cell[J]. Journal of the Electrochemical Society, 2012, 159(6): A848–A859.

[16] FANG W F, RAMADASS P, ZHANG Z M. Study of internal short in a Li-ion cell-II. Numerical investigation using a 3D electrochemical-thermal model[J]. Journal of Power Sources, 2014, 248:1090–1098.

[17] DOYLE M, NEWMAN J, GOZDZ A S, et al. Comparison of modeling predictions with experimental data from plastic lithium ion cells[J]. Journal of the Electrochemical Society, 1996, 143(6):1890–1903.

[18] FULLER T F, DOYLE M, NEWMAN J. Simulation and optimization of the dual lithium ion insertion cell[J]. Journal of the Electrochemical Society, 1994, 141(1):1–10.

[19] ZHAO W, LUO G, WANG C Y. Modeling nail penetration process in large-format Li-Ion cells[J]. Journal of the Electrochemical Society, 2015, 162(1): A207–A217.

[20] WANG Q S, SUN J H, YAO X L, et al. Thermal stability of LiPF6/EC+DEC electrolyte with charged electrodes for lithium ion batteries[J]. Thermochimica Acta, 2005, 437(1/2):12–16.

(編辑:董 伟)