激光传感器在机器人压装位置补偿的应用

朱俊豪

关键词:激光传感器;库卡机器人;位置补偿

1引言

随着工业自动化技术的不断发展,工业机器人在制造业中起到了至关重要的作用。库卡机器人作为世界领先的机器人制造商之一,旗下的机器人采用高精度、高可靠性的机械系统和先进的控制系统,实现了高效、精准度自动化作业。控制系统是机器人的大脑、负责机器人的运动控制和逻辑控制确保机器人在各种复杂的环境下稳定运行。发动机缸盖导管座圈压装设备采用了库卡机器人作为搬运及定位设备,然而,在使用过程中发现,由于温度变化或者齿轮的磨损,会导致机器人的定位精度下降,出现了导管压装时挤出铝丝的现象,造成了工件的报废。

为解决这一问题,需要引入高精度的测量技术来实时监测机器人位置的变化,并通过位置补偿技术对机器人的运动进行实时调整,从而保证过程的精度和稳定性。激光传感器作为一种高精度的测量设备,具有出色的性能指标,能够满足对机器人定位进行精确测量的需求,为实现位置补偿功能提供了可靠的数据支持。

本研究旨在结合激光传感器与库卡机器人,探索一种基于测量数据的动态位置补偿方法,通过在压装过程中对机器人的运动进行动态调整,从而提升压装系统的精度和稳定性,为工业生产提供更高效、可靠的解决方案。

2导管座圈压装简介

2.1压装设备介绍

缸盖燃烧室压缩后点燃,座圈需要承受很高的热负荷和机械负荷,因此要求座圈有很高的耐磨性和密封性,如果座圈有间隙气门在工作时就会发生中心偏移,导致有害的热传导和气门及导管孔的快速磨损,还会造成油量的增加。因此公司配置了PROMESS全自动伺服电缸的压头,在压装座圈和导管的同时读取压力和行程数据,实现对压装质量进行实时的监控。并采用库卡机器人作为工件的搬运和定位设备(图1),确保零件精准的定位压装,从而保证压装质量的稳定[1]。

2.2压装质量问题的产生

随着运行时间的增加,机器人齿轮会不断发热并且磨损,从而导致机器人定位精度的下降,因此导致导管/座圈底孔和压杆之间的相对位置发生变化,最终导致座圈/导管压力超过设定范围。严重时,会导致导管、座圈压装时挤出铝丝,甚至导管碎裂的情况,工件因此而报废。

3激光传感器介绍

为避免压装时质量问题的产生,需解决机器人长时间运行时定位精度下降的问题。因此配置了激光传感器用于检测机器人的定位精度(图2),通过激光传感器计算出机器人定位精度的变化,并将此变化反馈回机器人用于机器人的位置补偿,从而将底孔和压杆的相对位置控制在可接受的范围之内。

3.1传感器工作原理

激光传感器是一种基于光学原理的高精度位移传感器,其工作原理基于激光测距技术。传感器通过发射一束激光光束并测量其反射回来的光信号,从而计算出目标物体与传感器之间的距离。

具体来说,传感器内部包含一个激光发射器和一个光电探测器。激光发射器发出一束激光光束,该光束照射到目标物体表面上并反射回来。光电探测器接收反射回来的光信号,并通过测量反射光的时间延迟来计算目标物体的距离[2]。

传感器利用光的速度以及反射光的时间延迟,通过简单的物理公式即可精确计算出目标物体的距离,这使得激光传感器具有极高的测量精度和稳定性。

3.2激光传感器的选型

根据生产运行的需求,传感器需要具备以下能力。

3.2.1高精度测量能力

导管/座圈底孔和导管/座圈压杆的相对位置要求在0.1mm以内,因此需要选择分辨率小于0.1mm的激光传感器。

3.2.2宽测量范围

由于一个工件需要压装16个导管/座圈,因此传感器需要具有较宽的测量范围,可以适应不同范围内的位移测量需求。

3.2.3高速测量与响应能力

压装设备的循环节拍要求控制在54s以内,因此激光传感器还需要具有快速的测量速度和响应时间,能够实时获取并处理测量数据,保证了实时性要求较高的自动化装配任务的准确性和稳定性。

3.2.4多种数据接口与通讯协议支持

激光传感器支持多种数据接口,包括RS422、模拟输出等,同时还支持常用的通讯协议,如JSON格式,为与其他设备或系统的数据交互提供了灵活性和便利性。

综上所述,本文选择了米依ILD1420-25型号传感器用于实现机器人位置补偿的功能。

4位置补偿算法设计

4.1传感器安装与接线

将两个传感器正确安装在设备当中,分别用于检测机器人的X和Z向距离。使用设定软件将传感器设定为模拟量输出,输出为4-20mA的模拟量数据,设定完成后保存并下载至传感器当中。把传感器的7号引脚接入24V电源,12号引脚正确接地,11号引脚分别接入西门子高性能模拟量输入模块引脚中[3]。

4.2传感器数据获取与处理

使用的传感器测量范围为0~25.0mm,使用的西门子模拟量模块输入范围为4.0~20.0mA,精度为15位。因此需要将传感器输入的0到27649整形数据转化成0到25的浮点型数据输出。具体公式为:

式中:y为传感器浮点型数据位置输出;a为位置上下限差值与输入上下限差值之间的比值,即(25-0)/(27649-0);x为传感器整形數据输入;b为位置下限。

基于上述公式,再利用STL语言在编辑软件里编写传感器数值转化程序,将转化公式编写成标准功能块FC1801以便于后续两个传感器数据的获取。通过该程序块,只需要将PLC分配给传感器的输入地址填写至正确的引脚,即可将两个传感器输入的整形数据转化成需要的浮点型数据(即传感器反馈的实际位置)。

4.3位置补偿算法原理

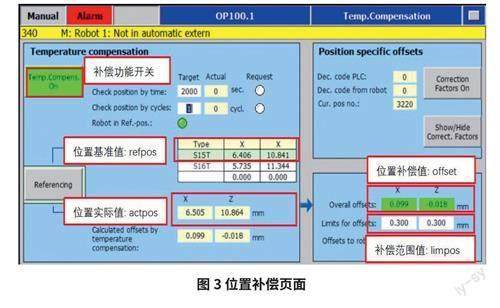

位置补偿算法的核心思想是根据通过传感器反馈的位置信息,计算机器人当前循环的位置误差,并根据设定的补偿上下限判断是否将数据反馈至机器人,以此来对机器人定位进行修正,以实现高精度的位置控制。以下是位置补偿算法的主要原理。

4.3.1位置补偿上下限范围设定

首先,定义补偿功能开关,只有补偿功能激活时,传感器位置补偿数据才能应用于机器人坐标当中,否则补偿数据为0。并且定义补偿上下限范围,当传感器位置补偿数据超过设定范围时,及时报警提示,避免由于传感器损坏或者传感器测量不准确,导致机器人过度补偿导致碰撞[4]。

4.3.2位置误差计算

首先定义空间一个位置作为机器人补偿点位,利用激光传感器记录该点位的坐标值,并以此定义为位置补偿基准(refpos)。在之后的生产过程中,在进入压装位置前,先运行至这个固定的补偿点位,并由传激光感器记录此次机器人位置信息(actpos)。由于温度变化或者齿轮磨损,机器人运行坐标虽然相同,但是实际到达的位置必然存在细微的误差,即actpos≠refpos,通过此次位置信息与位置补偿基准进行相减(即actpos-refpos),得到机器人位置偏移量(offset)。若偏移量绝对值超过设定的范围,则认为激光传感器损坏或者机器人误差过大偏移量不可信,需要进行检查和维修。根据以上描述得到位置误差的计算公式如下。

式中:offset为位置补偿值;actPos为当前位置值;refPos为位置基准值;limPos为补偿值范围。

根据上述公式编写PLC程序,计算机器人实际位置与基准点位的偏差,并将此偏差发送至机器人实际的压装坐标当中(图3)。这样,机器人的压装位置得到修正,确保工件底孔和压杆之间的相对位置在合格范围之内,依此来提升机器人的定位精度和压装质量。

4.4实验与验证

为验证位置补偿算法的性能,需要进行对比实验。使用库卡机器人抓取工件,开启位置补偿功能,机器人自动运行至补偿点位,然后运行至压装点位后停止机器人,使用百分表等工具测量工件底孔相对压杆的实际偏移量,重复10次并记录数值。记录完成后关闭位置补偿功能,机器人则不会运行至补偿点位,直接到达压装点位后停止机器人,同样记录工件底孔相对压杆的实际偏移量,重复10次。对比结果如图4所示。由此可见,开启补偿功能后工件底孔相对压杆的偏移量明显减小,补偿功能有效。

5结束语

尽管本论文在位置补偿算法的设计与实现方面取得了显著的成果,但仍存在一些可以进一步优化和改进的方向。

首先,可以考虑引入机器学习和深度学习等先进技术,通过数据驱动的方法优化位置补偿算法,提高其在复杂环境下的适应性和泛化能力。其次,可以探索多传感器融合的方法,将视觉、激光和其他传感器的信息融合起来,进一步提升机器人的感知能力和定位精度。此外,還可以考虑将位置补偿算法应用于更广泛的工业场景中,例如自动化装配、精密加工等领域,以满足不同工业应用的定位需求。

综上所述,通过持续的研究和改进,可以进一步提升机器人在导管座圈压装的定位精度和运动控制性能,为工业生产提供更高效、稳定的解决方案。