基于GT-Power的压电晶体喷油器性能仿真分析

姜峰 王闯 陈乾 王春风

摘要: 为优化柴油机压电晶体喷油器性能,采用GT-Power建立高压共轨压电晶体喷油器仿真模型,改变模型中压电晶体的材料属性,设置不同电压条件,仿真分析压电晶体执行器的弹性模量、晶体驱动电压对执行器位移、喷油针阀压强、喷油器温度及每循环喷油量的影响。仿真结果表明:压电晶体喷油器弹性模量大于75 GPa,执行器位移随驱动电压的增大而增大;喷油器弹性模量大于80 GPa,喷油针阀处的压强增大,温度升高;相比弹性模量为55 GPa,弹性模量为80 GPa时,压电晶体执行器位移增大15.6%,喷油器每循环喷油量增加2.3%。压电晶体喷油器弹性模量为75~80 GPa,可以提高喷油速率,缩短喷油持续期,有利于提高柴油机热效率。

关键词: 柴油机;压电晶体;喷油器;仿真模型;优化分析

中图分类号:TK421.4 文献标志码:A 文章编号:1673-6397(2024)01-0001-07

引用格式: 姜峰,王闯,陈乾,等.基于GT-Power的压电晶体喷油器性能仿真分析[J].内燃机与动力装置,2024,41(1):1-7.

JIANG Feng, WANG Chuang, CHEN Qian, et al. Simulation and analysis of piezoelectric crystal injector performance based on GT-Power[J].Internal Combustion Engine & Powerplant, 2024,41(1):1-7.

0 引言

隨着增压中冷、多气门、电控高压燃油喷射、废气再循环和排气后处理等技术在柴油机中的大量应用,现代柴油机具有燃油经济性高、排放低、动力性强、使用寿命长的显著优势[1]。国内外轿车柴油化的趋势和严格的排放标准促进了柴油机技术迅速发展,高压共轨电控燃油喷射技术越来越多地用于降低柴油机排放[2-3]。高压共轨电控燃油喷射技术中使用的压电晶体喷油器是一种基于压电陶瓷材料逆压电效应的压电晶体叠堆,与电磁阀相比,体积小,输出力大,响应速度快,特别是其更快的动态响应提高了喷射系统的稳定性和可靠性,更好地实现灵活多变的高压燃油喷射。

目前市场上用于柴油机仿真计算的软件逐渐增多,计算结果与试验结果吻合良好,误差较小[4]。GT-Power仿真软件中几乎包含了柴油机所有关键工况的细节模型,可靠性且平台集成化高,应用越来越广泛。Yu等[5]利用GT-Power建立模型,改变某恒速柴油机喷油器的喷孔直径,将优化后的结果与试验结果进行对比,预测了发动机的排放特性;Bakar等[6]利用GT-Power对喷油器燃油喷嘴、多孔几何形状进行优化,得到发动机不同转速下的最佳功率、转矩和比油耗;李孟孟等[7]基于GT-Power改变电控喷油器的关键参数,提高了喷嘴流量系数和喷油速率,优化了喷油规律;Nabi等[8]基于GT-Power 对某款喷油器的喷油量和喷油时刻进行优化,并通过仿真表明使用该类型喷油器有效减少了柴油机NO x 排放;王小说等[9]建立GT-Power与Simulink联合仿真模型对柴油机进行优化,选取不同的喷油器类型,研究不同参数的喷油器对于柴油机性能的影响,对喷油器进一步优化。

现阶段使用GT-Power对喷油器进行仿真时,喷油器的选型多为电磁阀式喷油器,选用压电晶体式喷油器较少。本文中使用GT-Power软件建立柴油机压电晶体喷油器模型,分析压电晶体喷油器在不同电压条件下的材料属性及对喷油特性的影响,进一步提升压电晶体喷油器性能。

1 模型建立与验证

1.1 压电晶体式喷油器组成和工作原理

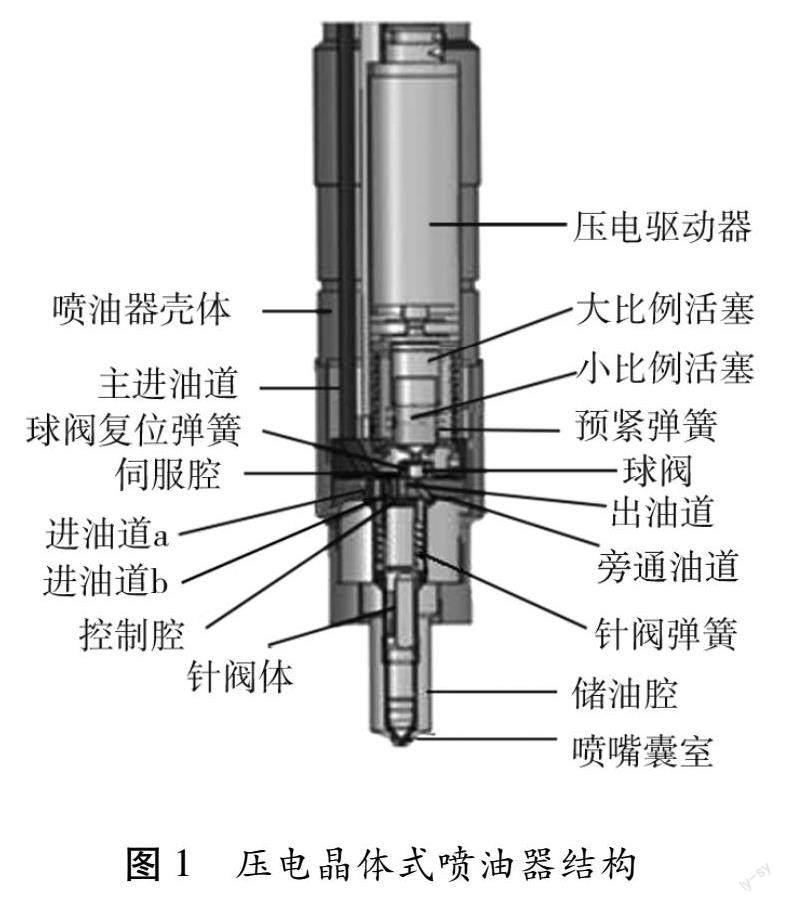

高压共轨系统结构主要包括燃油系统和电子控制系统。燃油系统包括燃料储存器、油液输送管道、过滤器、齿轮泵、燃油计量单元、柱塞泵、共轨、燃油喷油器,其中,压电晶体式喷油器是电子控制高压共轨系统的核心部件,也是燃料处理的关键零件,主要包括压电驱动器、活塞、预紧弹簧、球阀、复位弹簧、针阀体、针阀弹簧等。电子控制系统包括电子控制单元(electronic control unit,ECU)、传感器和执行器[10-11],ECU通过喷油特性电信号控制压电晶体喷油器是否通电,同时控制喷油器执行器开启和闭合,从而使得发动机遵循预定的喷油规律将燃油喷入燃烧室[12-13]。压电晶体式喷油器结构[14]如图1所示。

1.2 数学模型

利用GT-Power软件搭建压电晶体喷油器模型,GT-Power软件采用模块化的建模方式,对喷油器建模时可将该喷油器的整体模型模拟为由多个元件子模型通过相应的串、并联组成的物理模型[15]。压电执行器工作时,由于对执行器施加压电电压 U后,电容c 在系统中不起作用,因此,施加在压电执行器上的力

F=ΦU-ks-cs · , (1)

式中: Φ 为电气和机械的转换系数, Φ=dEA/δ, 其中 d 为压电电荷(应变)常数, E 为材料的弹性模量,GPa, δ 为单个堆层厚度,m, A 为压电执行器的横截面积,mm2 ; k 为压电元件的刚度, k = EA/(Nδ ),其中 N 为叠层的层数; s 为针尖行程,mm; c 为电容,表达式为: c= km /q ,其中, m 为压电元件质量,g, q 为机械品质因数。

压电陶瓷的物理特性不确定时,可通过测量空闲行程 s idel( F =0 时压电陶瓷的行程)和锁定力 F lu( x =0 时压电陶瓷施加的力)计算执行器所受的力,则式(1)可以表示为:

F=F 1u U/U 0-F 1u s/s idel -cs · ,

式中: U 0为测量空闲行程时的电压,V。

1.3 压电晶体喷油器仿真模型

本文中压电晶体喷油器主要技术参数如表1所示,利用GT-Power建立的压电晶体喷油器仿真模型如图2所示。该模型为叠加参数模型,即假设压电堆栈质量叠加在压电执行器的顶端,在压电晶体子模型中存在连接质点和固定弹簧-阻尼器的系统,通过材料压电效应将电能转换为机械能。根据不同的输入条件,对压电执行器建模。压电执行器模块始终与具有直接连接对象的质量模块连接,该质量模块表示在压电执行器或传感器中使用的压电元件的质量,压电质量通过RigidConn连接模块连接到外部系统质量。模型中假设压电执行器由 N个单独层堆叠组成,每层的厚度为δ。电气侧的压电执行器的动作比机械侧的动作快,即作用在压电体上的质量力F是电压U产生的力 (从电能到机械能的理想转换)减去弹簧阻尼器力的静态函数。当用作压电执行器时,可以利用压电元件的物理特性和结构细节进行计算,或用压电执行器的测试数据计算。在此模型中,燃油流入T形三通管路,该三通管路将燃油流分成2条路径:一条通向燃油通道,另一条通向控制腔。燃油通过出油孔及由压电元件输入电压驱动的控制阀离开控制腔,从控制阀回流至低压系统。控制腔和燃油通道中的流体压力作用使针阀体产生作用力,当控制腔中的压力足够小时,控制活塞上升,针阀随之上升,燃油从燃油通道通过喷油器孔流出,模拟压电晶体喷油器的工作环境。

1.4 模型验证

为评价压电晶体喷油器模型可靠性,选取相同参数的压电晶体喷油器进行台架试验,设定柴油机转速为2 000 r/min,轨压为120 MPa,气缸压力为6 MPa,环境热力学温度为300 K。测试装置包括直流驱动电路、压力传感器、电流传感器、计算机、单次喷射仪(测量范围为0~600 mg,精度为0.01 mg)及测试台架等。工作中燃油加压后送到喷油器,燃油喷射过程中,控制单元通过布置于喷油器针阀处的压阻式动态压力传感器采集喷油器针阀压力,单次喷射仪通过调节喷射次数、喷油压力和脉宽对喷油规律和喷油量进行测试。根据台架实测结果设置GT-Power仿真模型中的边界条件,设置主喷射电压为180~220 V,测量喷油量和作用于喷油针阀上的压力,针阀压力对喷油量影响的仿真和台架试验结果对比如图3所示。由图3可知:不同电压下针阀压力和喷油量的仿真与试验结果拟合效果较好,最大相对误差分别为7.096%、2.650%,稳态模型误差分别为3.45%、1.04%,满足最大相对误差不大于10%、稳态模型误差不大于5%的要求,说明模型的可靠性满足设计要求,可以运用该模型进行下一步研究。

2 优化方案及结果

2.1 优化方案

在模型中定义边界条件,以及晶体的电极激励、约束点。根据台架实测结果设定发动机转速为2 000 r/min,轨压为120 MPa,气缸压力为6 MPa,环境热力学温度为300 K,预设主喷起始时刻为第1.5 毫秒,压电激励器时间为1.55 ms, 經过2.5 ms后对主压电元件断电,控制信号变化如图4所示。

压电晶体执行器的位移与电荷量相关,电荷量

Q =cU。 (2)

压电晶体喷油器执行器在方波激励电压的作用下,输出位移为线性,影响压电晶体喷油器压电晶体的弹性模量、位移和喷油器喷油速率峰值及喷油量。本文中以压电执行器的位移与喷油量作为表征压电晶体喷油器喷油特性的指标,选取16个弹性模量进行试验,压电晶体的输出电压和针头弹簧压力随压电晶体弹性模量的变化如图5所示。

由图5a)可知:弹性模量从50 GPa增加到125 GPa,压电晶体的输出电压增大。压电晶体喷油器中,压电电压对喷油特性的影响最大,电压越大,压电执行器位移的增长趋势越大,不同电压下压电执行器输出位移随驱动电压升高时间减小呈现增加的趋势[16]。根据式(2)可知,电荷量与电压成正比,在有电荷的外部场中,电场强度越大,电压越大。对压电晶体喷油器温度特性的分析表明,在一定的驱动频率和电场强度条件下,压电执行器温度的升高和位移迟滞特性的相关性逐渐增强[17]。因此,晶体压电电压增大,使压电晶体执行器的位移增大,从而提高喷油量,达到优化喷油器的目的。不合适的目标电压导致喷油器的喷油稳定性(以喷油量标准差为评价指标)和响应速度(以喷油器开启延迟时间为评价指标)恶化[18],随着压电晶体的压电电压增大趋势逐渐减小,最大压电电压与最小压电电压的差逐渐增大,喷油器的稳定性下降。

由图5b)可知:弹性模量增大,阀体弹簧的压力减小,针头弹簧的压力变化不明显。在电磁阀预紧力不变的情况下,抬起控制阀的力减小,抬起加速度减小,控制腔与回油管道的连通时间推迟,控制腔泄压,针阀抬起时间延长,导致针阀开启响应增加。控制阀杆落座过程与抬起过程正好相反,阀体弹簧的压力充当阻力,落座加速度增大,促使落座时间提前,即密封球与回油管道的重新密封时刻提前,控制腔加压,针阀落座时间缩短,使得关闭响应减小[19]。因此,弹性模量应在一定范围内增大,以达到最佳的优化方案。

驱动电压分别为50、100、150 V,弹性模量为50~125 GPa时,弹性模量-位移之间变化规律仿真结果如图6所示。

由图6可知:当弹性模量小于75 GPa时,执行器输出的位移几乎不变;当弹性模量大于75 GPa时,执行器位移呈现增大的趋势。这是因为当弹性模量大于75 GPa时,弹性体之间的共振作用导致压电执行器输出位移呈现增加趋势。位移增加速度随驱动电压的增加而增加。这主要是因为随驱动电压增大,电畴壁运动増强,位移的变化由电畴变化引起。因此为使执行器输出位移增加以实现喷油特性优化,弹性模量应大于75 GPa。

监测模型管路内流体压强,发现最大压强及压强振幅均在喷油针阀处,针阀作为喷油器中的关键部件,控制燃油的流量和喷射时间。在长期高压高温的工作环境中,针阀高速往复运动时与阀座进行高速撞击,每次撞击都产生很大应力,导致喷油针阀更容易整体磨损。同时,燃油中的微小颗粒在喷油针阀和阀座撞击时,造成密封面局部磨损,降低针阀的密封性能[20] 。

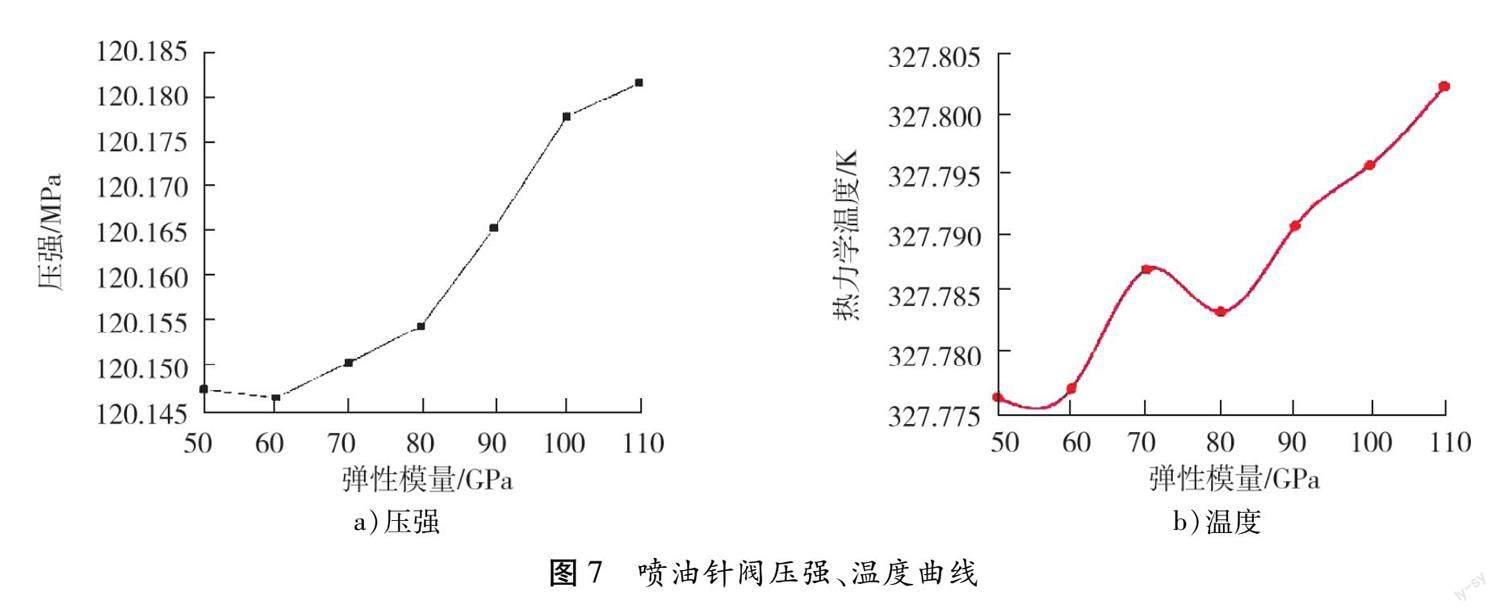

不同弹性模量下喷油针阀压强和温度曲线如图7所示。

由图7可知:弹性模量增大到60 GPa时,喷油针阀处压强开始逐渐增大,且增长率越来越大,弹性模量超过100 GPa后增长速度降低;喷油针阀处的温度在弹性模量增大到80 GPa后,再次增长。因此,为保证喷油针阀能保持良好的喷油特性及可靠性,弹性模量不应超过80 GPa。

综上所述,执行器的弹性模量为75~80 GPa时,压电晶体喷油器的喷油性能较好。

2.2 优化结果

优化压电晶体喷油器弹性模量为80 GPa,测定不同电压下压电晶体执行器位移及每循环喷油量的变化,与优化前进行对比,结果如图8所示。

由图8可知:优化后的压电晶体喷油器弹性模量增大25 GPa后,压电晶体执行器位移增大156%;同时每循环喷油量显著增加,较优化前提高2.3%。喷油器单次工作循环喷射油量增大,获得的喷油量范围更大,为柴油机输出更高功率提供可能,更好地适配高转速柴油机的工作条件,提高喷油速率,缩短喷油持续期,有利于提高柴油机热效率。

3 结论

1)改变压电晶体执行器弹性模量,使得压电电压增大,可以提高执行器的位移。

2)弹性模量增大到75 GPa后,可以显著提高执行器位移,弹性模量增大到60 GPa后,针头所承受的压强增大,弹性模量大于80 GPa后,伴随着温度升高,对执行器的可靠性造成不良影响。

3)喷油器材料的弹性模量为75~80 GPa时,压电晶体执行器的位移增大最显著,压电晶体喷油器单次工作循环下的喷油量增加2.3%;优化喷油器的弹性模量提高了喷油速率,缩短了喷油持续期,有利于提高柴油机热效率。

参考文献:

[1] ZHANG Q, JIANG Y K.Modeling and control of methanol engine speed with GT-Power and Simulink[C]//Proceedings of 4th International Conference on Insulating Materials, Material Application and Electrical Engineering.Melbourne, Australia:IMMAEE,2019:977-983.

[2] 刘晨,刘振明,陈萍,等.压电喷油器动态响应特性试验研究[J].车用发动机,2021(5):28-33.

[3] 张永栋.基于GT-Power柴油机性能仿真分析[J].机电工程技术,2010,39(10):38-39.

[4] 王娟,李明海.GT-Power在机车柴油机上的仿真应用[J].长沙交通学院学报,2008(3):76-80.

[5] YU W G, ZHANG Z Q , LIU B. Investigation on the performance enhancement and emission reduction of a biodiesel fueled diesel engine based on an improved entire diesel engine simulation model[J].Processes,2021,9(1):104-121.

[6] BAKAR R A, ISMAIL A R, ALI I. Computational simulation of fuel nozzle multi holes geometries effect on direct injection diesel engine performance using GT-Power[J].American Journal of Applied Sciences, 2008, 5(2):110-116.

[7] 李孟孟,侯獻军,刘博.电控喷油器参数对喷油规律的影响[J].北京汽车,2016(4):1-3.

[8] NABI M N,RASUL M G R,AREFIN M A,et al. Investigation of major factors that cause diesel NO x formation and assessment of energy and exergy parameters using e-diesel blends[J].Fuel,2021,292:120298.1-120298.18.

[9] 王小说,周磊,安士杰.基于GT-Power和Simulink的柴油机各缸不均匀性闭环控制[J].船舶工程,2019,41(4):77-81.

[10] 胡杰,莫清烈,姜峰,等.基于GT-Power对机车柴油机燃用生物柴油的性能分析[J].广西科技大学学报,2022,33(3):122-129.

[11] WEI S, ZHANG Z, LI X, et al. Simulation analysis of fuel economy of the GDI engine with a miller cycle and EGR based on GT-Power[J].Processes, 2022, 10(2):319.

[12] 王新军.GT-Power内燃机性能仿真[M].西安:西安电子科技大学出版社,2022:4-9.

[13] Gamma Technologies. GT-Power users manual version7.0[M].NewYork, USA:Gamma Technologies, 2009.

[14] 孙立辉,刘楠.压电喷油器结构参数优化及性能试验研究[J].内燃机,2020(2):14-18.

[15] 罗贤芳.基于可调参数的某发动机性能优化研究[D].重庆:重庆理工大学,2020.

[16] 付裕. 压电陶瓷执行器的建模及控制方法研究[D].哈尔滨:哈尔滨理工大学,2019.

[17] 孟育博.压电喷油器压电执行器特性分析与优化设计研究[D].济南:山东大学,2018.

[18] 陈林,李建秋,杨福源,等.压电晶体柴油喷油器的驱动控制方法[J].汽车安全与节能学报,2010,1(2):152-157.

[19] 胡杰,莫清烈,姜峰,等.基于GT-Power对机车柴油机燃用生物柴油的性能分析[J].广西科技大学学报,2022,33(3):122-129.

[20] 姚国仲,路璐,肖雨寒,等.压电喷油器驱动电路和策略的研究[J].昆明理工大学学报(自然科学版),2022,47(5):49-60.

Simulation and analysis of piezoelectric crystal injector

performance based on GT-Power

JIANG Feng1, WANG Chuang1, CHEN Qian2*, WANG Chunfeng3

1.School of Mechanical and Automotive Engineering, Guangxi University of Science and Technology,Liuzhou 545006,China;

2.Guangxi Automobile Tractor Research Institute Co. , Ltd. , Liuzhou 545006,China;

3.Guangxi Yuchai Machinery Co. , Ltd. , Yulin 537000,China

Abstract: In order to optimize the performance of piezoelectric crystal injectors of diesel engines, GT-Power is used to establish a simulation model of the high-pressure common-rail piezoelectric crystal injectors, the material properties of the piezoelectric crystals in the model is changed and different voltage conditions is set up so as to simulate and analyse the influence of the elasticity modulus of piezoelectric crystal actuators in the piezoelectric crystal injectors, the driving voltage of the crystal on the effects of the elastic modulus of the piezoelectric crystal actuator, the crystal driving voltage on the displacement of the actuator, the pressure and temperature of the injection needle valve, and the injection volume per cycle. The simulation results show that when the elastic modulus of the piezoelectric crystal injector is more than 75 GPa, the displacement of the actuator increases with the increase of driving voltage. When the elastic modulus of the injector is more than 80 GPa, the pressure and temperature at the injection needle valve increase. Compared with a modulus of elasticity of 55 GPa, when the elastic modulus of the piezoelectric crystal injector is 80 GPa, the displacement of the piezoelectric crystal actuator increases by 15.6%, and the injection volume of the injector per cycle increases by 2.3%. The piezoelectric crystal injector with a modulus of elasticity of 75-80 GPa can increase the injection rate and shorten the injection duration, which is conducive to improving the thermal efficiency of the diesel engine.

Keywords: diesel engine; piezoelectric crystal; injector; simulation model; optimize analysis

(責任编辑:刘丽君)