塔式起重机结构振动特性分析

刘学礼

摘要:塔式起重机结构振动特性,对确保其在实际工程中的安全运行以及提高工作效率至关重要。采用数值模拟方法,建立塔式起重机三维有限元数值模型,探究了在x、y、z方向上起重臂端部及塔身顶部节点的振动响应,并分析小车与起重机回转中心不同距离及不同货物质量,对起重机结构振动特性的影响。研究结果表明:在塔式起重机起升货物过程中,起重臂端部节点和塔身顶部节点分别在y方向上和x方向上振动响应较为强烈。随着小车与回转中心距离和货物质量的增加,起重臂端部节点和塔身顶部节点的振动周期与振幅均增大。

关键词:塔式起重机;结构;振动特性;数值模拟

0 引言

塔式起重机作为一种重要的建筑工程设备,在建筑工地、港口、码头等工业场所中得到了广泛应用[1]。然而,随着起重机的规模不断增大和工作条件的多样化,在塔式起重机运行过程中,由风荷载、操作误差、负载变化等因素引起的振动问题,会对其性能、稳定性和安全性产生不利影响[2-3]。因此,探究塔式起重机的结构振动特性具有重要的实际工程意义。

目前,已经有多位学者针对塔式起重机振动特性开展了相关研究,王积永等[4]使用Ansys有限元软件对塔式起重机塔身进行建模,以实体模型为基准,研究了变截面梁单元模型的准确性和可行性,并分析了多节变截面梁单元方管塔身的受力情况。任会礼等[5]通过通用编程语言编写程序,根据输入参数自动生成有限元建模和分析所需的参数化文件,以塔机臂架结构为案例验证了该方法的可行性。贺尚红等[6]开发了基于ABAQUS二次开发接口和Python脚本语言的参数化计算平台软件,通过与现场应力测试试验的比对,验证了该计算平台的准确性和可行性。

在现有研究中,针对塔式起重机在起重过程中的结构振动特性研究较少,不同因素对整机结构振动的影响尚不明确。鉴于此,本文对塔式起重机在起重过程中结构振动特性开展研究,研究成果可为降低振动对塔式起重机的损耗,提高其使用寿命提供有益指导。

1 数值模型及材料参数

本研究依托某建筑工程项目,以塔式起重机为研究对象,基于塔式起重机各杆件实际尺寸,通过由点到面,由面至体的步骤自下而上建立该塔式起重机三维有限元数值模型,在建模过程中应准确地建立起重机主要的结构部件,如塔身、吊臂、钢丝绳等,模型网格由软件自动划分。

起重机机身钢材型号为Q345B,其泊松比为0.3,密度为7.84×103kg/m3,弹性模量为2.07×105MPa,起重机相关参数如表1所示。

2 塔式起重机载荷分析

塔式起重机自重主要源于结构框架、配重、驱动系统和电气设备及附件和附加设备,在实际工程中,塔式起重机会受到动载的影响,如吊钩下降或物体吊起时的冲击力。这将导致结构受力更加复杂,需要考虑冲击系数来应对这种不稳定性:

PG=Gφ1 (1)

式中:PG為自重载荷,φ1为冲击系数,G为起重机自重。

起升动载荷是指在起重机进行吊运操作时,被吊物的实际质量以及与吊运相关的动态因素,如起升速度、加速度、惯性力等所组成的载荷。在工程中为了考虑起升动载荷的影响,引入了起升动载系数。起升动载系数是一个修正系数,将该系数乘以吊物的静态质量,以分析起升过程中的动态荷载效应:

Pd=PQφ2 (2)

式中:Pd和PQ分别为起升载荷和货物总重,φ2为起升动载系数。

风载荷是重要的外部因素,严重影响塔式起重机的稳定性和安全性,强风可以导致起重机出现晃动、倾斜甚至倒塌。风载荷按下式计算:

PW=CWKhqA (3)

式中:PW和CW分别表示风载荷与风力系数,Kh为风压高度系数,A为迎风面积,q为计算风压。

3 模拟结果分析

3.1 结构振动特性分析

基于塔式起重机提升货物力矩曲线,将移动荷载施加在距离起重机回转中心20m处,模拟小车在0.5m/s的速度下提升重3t的重物,探究起重机在提升货物过程中x、y、z方向上起重臂端部与塔身顶部的振动响应。

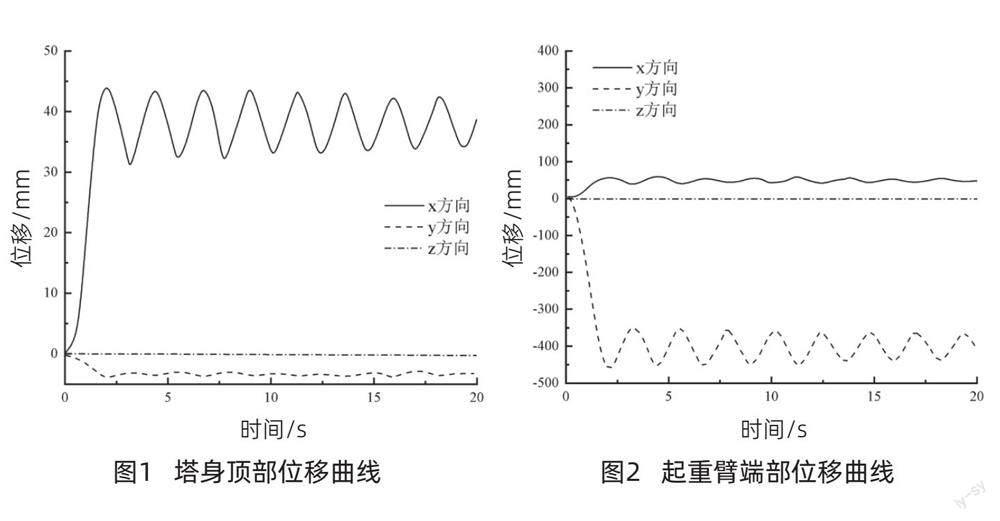

3.1.1 塔身顶部位移

在提升货物过程中,塔身顶部位移曲线如图1所示。由图1可知,在x、y、z方向上塔身顶部的振幅分别是44.4mm、4.08mm和0mm,在x、y方向上的振动周期分别为2.2s和4.7s,表明起重机在提升货物过程中塔身顶部在x方向上振动最为强烈。

随着货物提升高度的增加,塔身顶部节点振动周期逐渐增加,振幅逐渐降低。这是由于随着货物提升高度的增加,起重机的负载和惯性力增加,导致振动系统的自然振动频率发生变化。当负载增加时,振动周期增加,这是因为负载的增加会使振动系统的有效质量增加,从而降低了振动频率。此外,振幅逐渐降低是因为额外的负载和惯性力吸收振动能量,减小了振动的振幅。

3.1.2 起重臂端部位移

货物提升过程中,塔式起重机起重臂端部位移曲线如图2所示。由图2可知,起重臂端部在x、y、z向上的振动幅度分别为61.2mm、451.8mm和0mm。在y方向上的振动周期为2.2s,表明在塔式起重机提升货物过程中在y方向上起重臂端振动响应最强烈。

分析认为,这主要是由于y方向是起重臂的主要受力方向,起重臂受到的荷载最大,y方向上的振动容易受到悬挂系统的不平衡和货物运动引起的冲击力的影响,增加了振幅。相反,在x和z方向上,受力较少且较均匀,因此振动响应较弱。与塔身顶部振动响应相同,在货物提升高度不断增加的过程中,起重臂端部振动周期增加,振幅降低。

由上述分析可知,塔身顶部节点和起重臂端部节点分别在x方向、y方向上振动响应较为强烈,因此下文以起重臂端部节点在y方向及在x方向上塔身顶部节点振动响应为研究对象,探究小车位置及货物质量对起重机振动响应特性的影响。

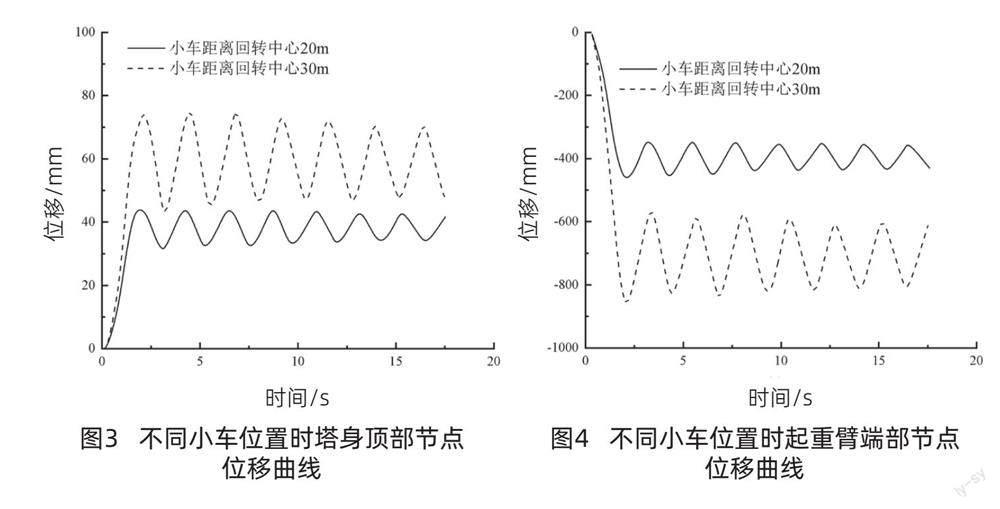

3.2 小车位置对结构振动的影响

3.2.1 不同小车位置时塔身顶部节点位移

图3是小车距离起重机回转中心20m和30m时在x方向上塔身顶部节点的振动响应。由图3可知,小车与回转中心距离为20m和30m时,塔身顶部的振动周期分别为2.1s和2.2s,振幅分别为44mm和74.66mm,表明随着小车距离回转中心距離的增加,塔身顶部节点的振动周期与振幅增大。

分析认为,这是由于随着小车与回转中心距离的增加,塔身受到的杆件弯曲力矩增大,导致结构的刚度降低,使得振动周期变长。振动周期增加,使得结构在单位时间内振动的次数减少,从而导致振幅增大。

3.2.2 不同小车位置时起重臂端部节点位移

不同小车位置起重臂端部节点位移曲线如图4所示。观察图4可知,在货物提升过程中,在y方向上起重臂端部节点在小车距离起重机回转中心20m和30m时,振幅分别为459.93mm和868.95mm,振动周期分别为2.1s和2.2s。随着小车与起重机回转中心距离的增加,起重臂端部节点在y方向上的振动周期和振幅同样呈现出增大的趋势。

分析认为,当小车与回转中心距离增加时,起重臂端部所承受的离心力矩增大,使得振动周期延长,同时增大了振幅,较长的杆臂放大了结构中的力和振动。

3.3 货物质量对结构振动的影响

3.3.1 不同货物质量时塔身顶部节点位移

塔式起重机提升不同质量货物过程中,在x方向上塔身顶部节点的振动响应如图5所示。从图5可以看出,随着货物质量的增加,塔身顶部节点的振动周期及振幅增大。其中,在3t货物质量下,塔身顶部节点的振幅和振动周期分别为43.95mm和2.1s。在4t货物质量下,塔身顶部节点的振幅和振动周期分别为64.76mm和2.2s。

分析认为,当提升的货物质量增加时,塔身受到更大的静态载荷作用,导致其发生弯曲,从而增加了振动周期。此外,货物的质量也会引起塔身的惯性力增加,导致动态振幅增大。

3.3.2 不同货物质量时起重臂端部节点位移

图6是不同货物质量时起重臂端部节点位移曲线。从图6可以看出,随着起重机提升货物质量的增大,起重臂端部的振动周期及振幅增大,在3t货物质量下,起重臂端部节点的振幅及振动周期分别为477.2mm和2.1s。在4t货物质量下,起重臂端部节点的振幅及振动周期分别为683.65mm和2.2s。

分析认为,随着货物质量的增大,所需的力矩也随之增加,导致起重臂端部节点受到的力矩作用增大,引起起重臂的弯曲变形,从而增大了在y方向上的振动周期和振幅。

4 结束语

本研究采用数值模拟方法,对塔式起重机在起升货物过程中的结构振动特性开展研究,并探究了小车位置及货物质量的影响,得出以下结论:

在塔式起重机起升货物过程中,起重臂端部节点和塔身顶部节点分别在x方向上和y方向上振动响应较为强烈。随着货物提升高度的增加,起重臂端部节点和塔身顶部节点的振动周期均逐渐增加,振幅逐渐降低。

随着小车距离回转中心距离的增加,塔身顶部节点和起重臂端部节点的振动周期与振幅均增大。在小车距离起重机回转中30m时塔身顶部节点和起重臂端部节点振动周期均为2.2s,振幅分别为74.66mm和868.95mm。

随着货物质量的增加,起重臂端部节点在y方向和在x方向塔身顶部节点的振动周期及振幅均增大。在4t货物质量下,塔身顶部节点和起重臂端部节点振动周期均为2.2s,振幅分别为64.76mm和683.65mm。

参考文献

[1] 姜德强.建筑施工塔吊倒塌安全事故分析与安全管理探究

[J].珠江水运,2021(15):29-30.

[2] 陆念力,夏拥军,剑明思.塔式起重机结构动态分析的两种

有限元模型及比较[J].建筑机械,2002(11):49-51+4.

[3] 王骏,韦磊.基于APDL的缆车架参数化建模与仿真[J].机

电产品开发与创新,2022,35(3):51-53+73.

[4] 王积永,谢昌省,王忠雷,等.变截面梁单元方管塔身有限

元参数化建模与分析[J].起重运输机械,2021(18):41-46.

[5] 任会礼,李江波,高崇仁.基于ANSYS的塔式起重机臂架

有限元参数化建模与分析[J].起重运输机械,2006(9):11-13.

[6] 贺尚红,刘小恒,欧阳旭,等.塔式起重机臂架参数化建模

与应力分析[J].建设机械技术与管理,2020,33(6):123-128.