基于ANSYS的叉车起重系统的结构轻量化及视野提升

石磊

摘要:叉车起重系统是位于叉车正前方的重要功能性承载部件,不仅需要必要强度和刚度,而且要求对司机前方的视野影响要越小越好。通过应用有限元分析软件ANSYS,对某款叉车起重系统进行有限元模型建模及对經典工况的分析;再通过电测试验,验证有限元模型及边界条件的正确性;最后通过对门架槽钢截面及力学结构的改进优化。在满足强度、刚度不变的前提下,实现了门架自重减轻24Kg左右,视野提升15%以上的显著效果。

关键词:起重系统;CAE分析;电测试验;结构优化

1 叉车举升结构与功能

起重系统作为叉车的重要功能性承载部件,它不仅仅承担了如同人的“手臂”一样强壮可靠、灵活多变的搬货、举货、码货的基本功能,同时作为处于叉车最前端的工作装置,还兼顾着为操控叉车运行的驾驶员提供安全有效的视野保障职责。

其基本功能中的举升功能是起重系统最重要的功能,它通过液压缸垂直直线往复运动,带动链条、链轮组成的动滑轮机构,牵引相关部件带动载荷来实现这一功能。其中作为主要的受力支撑和运动导向部件的槽钢,组成了起重系统的门架框架结构,是起重系统的主体结构。

图1所示为本公司某款叉车的起重系统三维模型,所示结构是叉车常规使用的三级全自由门架结构,它包含外门架、中门架、内门架、货叉架、起升液压缸、动滑轮链条牵引机构。

2 门架槽钢截面优化必要性

起重系统机构中对驾驶安全视野的主要因素就是门架槽钢。它是起重系统最主要的承载部件,其本身占起重系统的自重的比重是最高的。所以其截面尺寸大小,直接决定了门架槽钢占用的驾驶员前方视锥空间,其在叉车行驶过程或垂直举升货物的过程的任意时刻,对操作者的视野影响是最大的[1]。因此需要通过对门架槽钢截面优化,在保证整体结构力学性能不改变的情况下,达到提高视野性能、降低自重的目的。

3 有限元分析的必要性

通过传统的材料力学计算,只能对x、y、z三个方向的受力及弯曲应力进行单独计算,然后进行应力合成。但实际上门架槽钢的受力是非常复杂的,不仅包括x、y两个方向的弯曲应力、z向拉压应力,滚轮在槽钢内部x、y两个方向且不经过槽钢截面型心的压力形成的扭转切应力,还包括这个两个压力在槽钢内产生的局部接触弯曲、扭曲等复合应力[2]。鉴于此,通过传统力学方法计算,不能准确计算出门架槽钢截面的变化对整个系统结构的影响。而采用有限元分析可以全面的分析整个系统结构的应力分布情况,但模型的精确度及加载方式是影响分析结果精度的重要因素,则需要一套可靠的检测试验对其的准确性的进行检验并对数模及边界条件优化。

4 有限元分析

4.1 有限元模型建立

采用的是大型通用有限元分析软件ANSYS,对起重系统三维模型进行离散化建模。模型主要采用solid单元。对于相邻连接的部件根据模拟实际情况的需要,分别采用共节点、weld焊接单元及weld焊接单元加Shell41膜单元组合等3种方式处理。

门架支座和倾斜液压缸支座两部件需要约束的位置,采用rigid单元处理,门架需加载载荷位置则采用rbe3连接,以减少应力集中现象。

4.2 边界条件确定

根据操控叉车的实际作业运行情况,选取叉车典型工况对起重系统进行CAE全面分析,则可以比较真实全面的了解门架的结构强度。

其典型工况为偏载起升工况,即将额定重量货物,置于叉车额定载荷中心500mm处,并位于门架中心面左右一侧偏置100mm处,且随起重系统起升到最高处,同时加以1.4倍动载系数。

偏载起升工况也是最恶劣的工况。门架所受载荷包括起重系统滚轮的x、y向压力、起升液压缸作用力、链条与链轮作用力以及门架自重载荷的影响。

根据起重系统与叉车车架及驱动桥的连接方式,分别加以两处约束。约束门架两倾斜液压缸支座处y向的平动自由度,和右倾斜液压缸支座处x向的平动自由度。约束右门架支座处x、y、z三向平动自由度,左门架支座处y、z两向平动自由度。外门架有限元模型如图2所示。

4.3 有限元分析应力云图

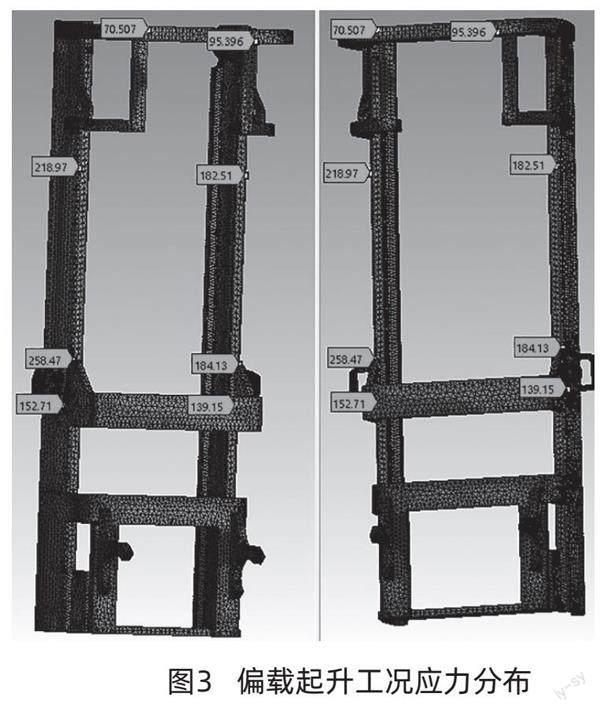

图3为偏载起升工况下的门架应力分布云图,其应力最大值为258.47MPa,位于槽钢与倾斜液压缸支座焊接处的后方。

5 电测试验

5.1 实验方法

采用非电量电测技术,测量起重系统上特定区域的静态应力值及其分布情况。通过与CAE仿真分析的数据进行对比,验证建模方法及边界条件的准确度,确保后续的改进化后的数模准确性。试验时将测点设置于有限元分析的应力和变形较大的8个区域。每个区域取1个测点共8个点。电测试验个别测点位置如图4所示。

5.2 注意事项

电测试验同样是在偏载起升工况的静态下进行,为保证试验数据的准确性,试验应注意以下几个要点:

贴应变片前应对被试件上各个测点位置进行打磨、抛光处理。按照相关要求正确贴牢应变片,并用胶带固定保护,防止其意外损坏或松动脱落;全部贴完后,需再次逐个检查,确保所有应变片都连接正常。连接仪器通道,进行调零,调平,确一切正常后进行测试。

5.3 测试数据

为了消除测试过程测试误差影响,共测试4次,取平均值。测量结果如表1所示,其中点8为检验测试线路的辅助点,并不参与结果比较。

6 数据对比分析

将偏载起升工况下得到的电测数据平均值,与ANSYS有限元分析数据进行对比。结果显示,实际测量的结果和有限元分析的结果在数值上是相当的,且应力分布变化趋势上也是一致的。由此可判定,所建立的有限元模型以及所采用的边界条件是准确、合理的。

7 改进优化方案及效果分析

7.1 改进方案

采用的改进优化方案是将槽钢翼板宽度减短6mm,腹板宽度增加10mm,腹板厚度相应减小4mm。其他尺寸局部圆角、台阶等做小范围相应优化调整,改进后的槽钢截面惯性矩值与改进前基本相当,以保证门架结构刚度不变。槽钢截面如图5所示。

7.2 改进优化效果分析

再按照上述同一工况,对优化改进后的门架,进行相同有限元建模,并施加同样的边界条件进行分析,得到改进后的应力值及应力分布图。改进后偏载工况应力分布见图6。

然后对改进后与改进前相同单元的应力值进行比对,如表3所示。从比对表3中可知,槽钢截面优化后的改进门架最大应力数值由258.47MPa降至247.96MPa,且其他各对应点的应力值也相应减小。

8 结束语

本文运用ANSYS软件,对叉车起重系统门架进行有限元建模分析,并运用电测技术试验,验证有限元模型及边界条件制定的正确性。根据分析结果,对槽钢截面及门架结构进行优化,再通过相同的建模方法及设置相同边界条件,对改进后门架进行校验分析,从而得到以下结论:

改进后的门架应力整体趋势呈现下降的情况,且应力分布更趋于均衡合理,说明槽钢材料的机械性能得到了充分利用。改进后的门架总成总质量减轻了24kg左右,降低成本的同时,又提升了叉车整机的载荷高位稳定性。改进后的门架因槽钢翼板宽度变窄,驾驶员的前方视野提升了15%以上,盲区降低了10%左右,能有效提高整机驾驶安全性。

参考文献

[1] 陆植.叉车设计[M]机械工业出版社,1991.

[2] 李万全.ANSYS 14.5机械与结构分析实例详解[M].机械工

业出版社,2014.