T800H 级环氧基复合材料热力学性能测试

乔巍 贾佳乐 路明坤

摘 要 开展了T800H级树脂基复合材料的热力学性能测量。采用热膨胀分析仪测量了0 ℃~170 ℃温度范围内复合材料热膨胀系数;对E1806树脂进行了恒温和动态DSC扫描,基于自催化模型,建立了E1806树脂的固化动力学方程;利用旋转流变仪测量出E1806树脂的凝胶固化度为0.62;采用TMA法测量出凝胶后单向层合板厚度方向上的收缩应变为0.88%。

关键词 热力学性能;固化动力学方程;收缩应变;试验

Thermodynamic Performance Test of T800H Grade Epoxy

Matrix Composite Materials

QIAO Wei, JIA Jiale, LU Mingkun

(CNBM (Shanghai) Aviation Technology Co., Ltd., Shanghai 200120)

ABSTRACT This article conducted thermodynamic performance measurements of T800H resin based composite materials. The thermal expansion coefficient of composite materials was measured using a thermal expansion analyzer within the temperature range of 0 ℃ to 170 ℃; The constant temperature and dynamic DSC scanning were performed on E1806 resin, and the curing kinetics equation of E1806 resin was established based on an autocatalytic model; The gel curing degree of E1806 resin was 0.62 measured by rotary rheometer; The shrinkage strain in the thickness direction of unidirectional laminates after gel is 0.88% measured by TMA method.

KEYWORDS thermodynamic performance; curing kinetics equation; shrinkage strain; test

基金项目: 中国建材集团攻关专项资助(2021YCJS02)

通讯作者:乔巍,博士。研究方向为复合材料结构设计及固化变形控制。E-mail:qiaow@cnbma.cn

1 引言

复合材料具有高比强度,高比刚度,且具有良好的可设计性,因此,复合材料越来越多地应用于飞机机身、机翼等结构中[1-3]。复合材料热力学性能是复合材料固化过程模拟、残余应力和固化变形预测的基础,因此需要通过试验获得复合材料热力学性能及在固化过程中的固化反应行为。

固化动力学方程主要描述固化过程中树脂基体固化反应程度与温度和时间的函数关系。众多学者对不同树脂体系固化反应行为进行了大量的理论和试验研究。李伟东等[4]和张晨乾等[5]研究了热压罐固化的双马聚酰亚胺树脂固化动力学行为,并绘制了树脂的时间-温度-转变(TTT)图。李自强等[6]在Kamal动力学模型的基础上,通过差示扫描量热分析法(Differential Scanning Calorimetry,DSC)获得了微波固化的环氧树脂固化反应动力方程。江天等[7]研究了热压罐固化的T800/环氧树脂体系的复合材料性能,其中树脂固化动力学方程和玻璃化转变温度方程的研究方法為DSC法。贾丽杰[8]利用江天试验测量的材料性能和固化动力学方程建立了复合材料固化变形的有限元模型,研究了结构因素对固化变形的影响。

在固化过程中,复合材料化学收缩反应会产生收缩应变,目前获得树脂化学收缩应变的方法主要是试验法。Li等[9]采用重量法测量了MY750树脂凝胶前后的化学收缩率。杨喜等[10]采用王荣秋教授发明的毛细管膨胀计法实时监测了环氧树脂固化过程中化学收缩率的变化。丁安心[11]和Hu等[12]将光纤布拉格光栅传感器埋入预浸料内部,测量了固化过程中材料内应变的变化情况。Garstka等[13]采用静态热机械分析仪(Thermomechanical Analysis, TMA)测量了AS4/ 8552复合材料的收缩应变,江天等[7]采用了相同的方法监测了T800/环氧预浸料固化过程中的厚度变化情况。TMA法是目前比较主流的化学收缩应变测量方法,预浸料在一定的温度历程(复合材料厂推荐的固化工艺温度曲线)下,且在预浸料表面的特定方向上施加一定的机械力以模拟固化压力,这时测量在该方向上预浸料尺寸变化量随温度和时间的变化情况。

目前研制的T800H环氧基复合材料的材料性能和固化动力学参数等尚不完善,亟需进行相关试验测量材料参数,为后续复合材料固化变形模拟提供输入条件。本文利用电液伺服试验机和热膨胀仪分别测量了复合材料力学性能和热膨胀系数,通过差示扫描量热分析仪和旋转流变仪分别研究了E1806环氧树脂的固化动力学方程和凝胶固化度,采用静态热机械分析仪研究了固化过程中T800H/E1806单向预浸料在厚度方向上的收缩应变。

2 热膨胀系数测量

复合材料试验件的材料牌号为T800H/E1806,纤维为T800级增强碳纤维,基体为E1806环氧基树脂,采用热压罐固化工艺成型。采用MST370系列电液伺服试验机测量复合材料的力学性能,其中复合材料纵向(沿着纤维方向)和横向(垂直纤维方向)弹性模量的试验标准为ASTM D3039,复合材料剪切模量和泊松比的试验标准为ASTM D7078。通过NETZSCH公司的DIL 402 Expedis热膨胀分析仪测量不同温度下复合材料热膨胀系数,试验件为固化好的单向层合板,试验标准为ASTM D696,测量范围为0 ℃~170 ℃,试验结果如图 1所示。试验结果表明,复合材料横向热膨胀系数β2远大于纵向热膨胀系数β1,且β1的值很小,这是由于复合材料的纵向性能主要是由纤维性能决定的,且纤维的热膨胀系数很小。β1的试验结果随温度变化很小,因此可取均值-0.35 με/℃。β2的试验结果随温度的增加而增大,采用一次函数拟合该试验数据,拟合结果如公式(1)所示,拟合优度R2为0.978,接近于1,表明拟合效果良好。

β2=(0.018T+30.642 )με/ ℃(1)

式中,T为温度。

3 固化动力学方程

采用DSC法研究E1806树脂的固化动力学方程,获得树脂在固化过程中固化度随温度和时间的变化历程,为后续的固化变形仿真分析奠定试验基础。首先,采用德国NETZSCH公司的DSC 200 F3型号设备对树脂样品进行变温扫描,DSC试验测量设备如图 2所示,样品质量为3 mg,流速设定为50 ml/min,时间设定为50 min,升温速率有两种,分别为5 ℃/min和10 ℃/min。变温下DSC测量的热流-时间曲线如图 3所示,获得了单位质量树脂固化反应释放的总热量Hr为452 kJ/kg。在此基础上,采用DSC进行等温扫描,树脂样品质量约5 mg,流速设定为50 ml/min,时间设定为60 min,温度分别为165 ℃、175 ℃及185 ℃,测量获得的热流-时间曲线如图 4所示。

假设树脂的固化率与热流变化率成正比,即[14]如公式(2)所示。

dαdt=1HrdHdt (2)

式中,t为时间;α为固化度;dα/dt为固化率;H为热量;dH/dt为热流变化率。将图 4中的瞬时热量除以总热量Hr,再对时间进行积分,得到了固化度-固化率曲线,如图 5所示。目前,固化动力学模型主要有宏观尺度上的唯象模型和细观尺度上的机理模型。由于固化反应过程过于复杂,采用机理模型进行建模和计算的难度高,因此现有的固化动力学研究主要以唯象模型为基础,再通过非线性拟合得到模型参数。目前常用的固化动力学模型主要有n级动力学模型、Kamal模型及自催化模型等。本文采用自催化模型对E1806树脂的固化反应进行动力学分析,自催化模型的表达式如公式(3)所示。

dαdt=A exp(-ΔERT)αm (1-α)n(3)

式中,A为频率因子;ΔE为活化能;m和n为动力学常数;R为普适气体常数。根据图 5中的固化度-固化率试验结果,采用神经网络优化算法对公式(3)进行非线性拟合,即可得到固化动力学参数。拟合优度R2。图 5同时给出了试验结果和自催化模型的拟合结果,结果表明,在固化反应阶段,自催化模型的拟合结果与试验结果吻合良好,拟合得到的E1806树脂固化动力学参数如表1所示。

4 凝胶固化度测量

随着固化的进行,树脂黏度逐渐增大,基体分子链逐渐增长,开始形成三维网状结构,此时会出现凝胶现象,其中树脂的凝胶点是固化反应到达一定程度的标准。在等温凝胶试验中,将固化反应到达凝胶点所需要的时间定义为凝胶时间tgel,此时的固化度称为凝胶固化度αgel。本文采用旋转流变仪研究了E1806树脂的凝胶固化度。

采用美国TA仪器公司的ARES-G2旋转流变仪在170 ℃和180 ℃两种温度下对树脂进行了等温扫描,获得的E1806树脂存储模量和损耗模量变化曲线如图 6所示。结果表明,随着固化反应的进行,树脂存储模量E和损耗模量E′均逐渐增加。此外,固化反应开始时E小于E′,但到达某个时间点后E将超过E′,且通常将E=E′对应的时刻定义为该温度下树脂的凝胶时间tgel[7],这样170℃和180℃对应的凝胶时间tgel分别为31.05 min和21.12 min。利用E1806树脂的固化动力学公式(3),计算出在170 ℃和180 ℃恒温下的凝胶固化度αgel分别为0.61和0.63,因此本文通过旋转流变仪法测量得到的E1806树脂凝胶固化度取值为0.62。

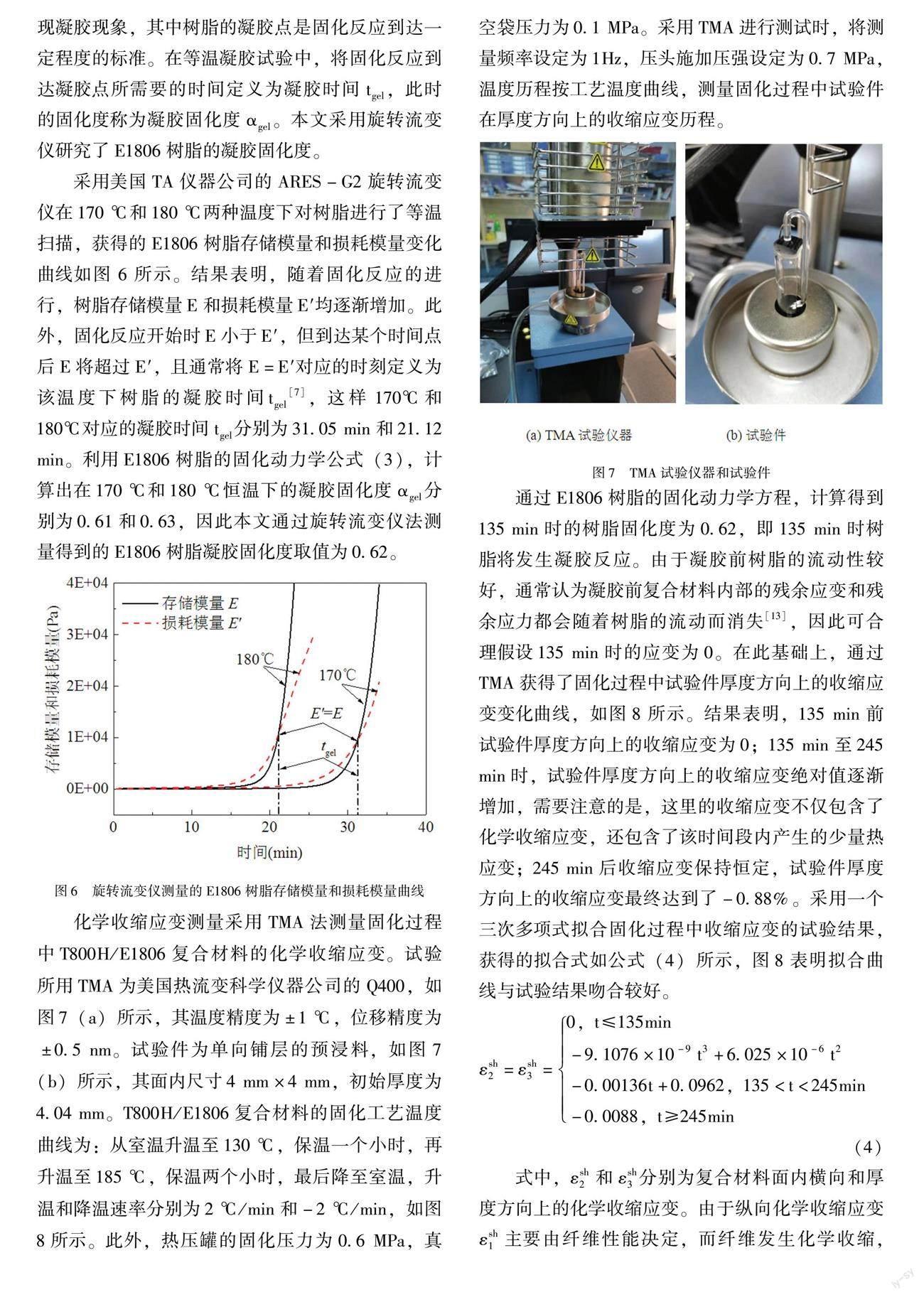

化学收缩应变测量采用TMA法测量固化过程中T800H/E1806复合材料的化学收缩应变。试验所用TMA为美国热流变科学仪器公司的Q400,如图7(a)所示,其温度精度为±1 ℃,位移精度为±0.5 nm。试验件为单向铺层的预浸料,如图7(b)所示,其面内尺寸4 mm×4 mm,初始厚度为4.04 mm。T800H/E1806复合材料的固化工艺温度曲线为:从室温升温至130 ℃,保温一个小时,再升温至185 ℃,保温两个小时,最后降至室温,升温和降温速率分别为2 ℃/min和-2 ℃/min,如图8所示。此外,热压罐的固化压力为0.6 MPa,真空袋压力为0.1 MPa。采用TMA进行测试时,将测量频率设定为1Hz,压头施加压强设定为0.7 MPa,温度历程按工艺温度曲线,测量固化过程中试验件在厚度方向上的收缩应变历程。

图7 TMA试驗仪器和试验件

通过E1806树脂的固化动力学方程,计算得到135 min时的树脂固化度为0.62,即135 min时树脂将发生凝胶反应。由于凝胶前树脂的流动性较好,通常认为凝胶前复合材料内部的残余应变和残余应力都会随着树脂的流动而消失[13],因此可合理假设135 min时的应变为0。在此基础上,通过TMA获得了固化过程中试验件厚度方向上的收缩应变变化曲线,如图8所示。结果表明,135 min前试验件厚度方向上的收缩应变为0;135 min至245 min时,试验件厚度方向上的收缩应变绝对值逐渐增加,需要注意的是,这里的收缩应变不仅包含了化学收缩应变,还包含了该时间段内产生的少量热应变;245 min后收缩应变保持恒定,试验件厚度方向上的收缩应变最终达到了-0.88%。采用一个三次多项式拟合固化过程中收缩应变的试验结果,获得的拟合式如公式(4)所示,图8表明拟合曲线与试验结果吻合较好。

εsh2=εsh3 =0,t≤135min-9.1076×10-9 t3+6.025×10-6 t2-0.00136t+0.0962,135 式中,εsh2和εsh3 分别为复合材料面内横向和厚度方向上的化学收缩应变。由于纵向化学收缩应变εsh1主要由纤维性能决定,而纤维发生化学收缩,因此εsh1的值非常小,通常取为0。 6 结语 采用试验方法研究了T800H级树脂基复合材料的热力学性能,结论如下: (1)采用热膨胀分析仪测量了E1806树脂0 ℃~170 ℃温度范围内复合材料热膨胀系数; (2)对E1806树脂进行了恒温和动态DSC扫描,基于自催化模型,建立了E1806树脂的固化动力学方程; (3)利用旋转流变仪测量出E1806树脂的凝胶固化度为0.62; (4)采用TMA法测量出凝胶后单向层合板厚度方向上的收缩应变为0.88%。 参 考 文 献 [1]杜善义,关志东.我国大型客机先进复合材料技术应对策略思考[J].复合材料学报,2008(01):1-10. [2]王衡.先进复合材料在军用固定翼飞机上的发展历程及前景展望[J].纤维复合材料,2014,31(04):41-45. [3]张兴金,邓忠林.浅谈纤维复合材料与中国大飞机[J].纤维复合材料,2009,26(02):24-26. [4]李伟东,张金栋,刘刚,等.高韧性双马来酰亚胺树脂的固化反应动力学和TTT图[J].复合材料学报.2016,33(07): 1475-1483. [5]张晨乾,陈蔚,叶宏军,等.具有双峰反应特性的高韧性双马来酰亚胺树脂固化动力学和TTT图[J].材料工程. 2016,44(10): 17-23. [6]李自強,湛利华,常腾飞,等.基于微波固化工艺的碳纤维T800/环氧树脂复合材料固化反应动力学[J].复合材料学报. 2018, 35(09): 162-168. [7]江天,徐吉峰,刘卫平,等.整体化复合材料结构分阶段固化变形预报方法及其实验验证[J].复合材料学报.2013, 30(5): 61-66. [8]贾丽杰,叶金蕊,刘卫平,等.结构因素对复合材料典型结构件固化变形影响[J].复合材料学报.2013(s1): 261-265. [9]Li C, Potter K, Wisnom M R, et al. In-situ measurement of chemical shrinkage of MY750 epoxy resin by a novel gravimetric method[J]. Composites Science & Technology. 2004,64(1):55-64. [10]杨喜,李书欣,王继辉,等.一种实时监测环氧树脂固化过程中化学收缩的方法[J].玻璃钢/复合材料.2016(1): 74-78. [11]丁安心.热固性树脂基复合材料固化变形数值模拟和理论研究[D].武汉理工大学, 2016. [12]Hu H, Li S, Wang J, et al. Monitoring the gelation and effective chemical shrinkage of composite curing process with a novel FBG approach[J]. Composite Structures.2017,176:187-194. [13]Garstka T, Ersoy N, Potter K D, et al. In situ measurements of through-the-thickness strains during processing of AS4/8552 composite[J]. Composites Part A: Applied Science & Manufacturing. 2007,38(12):2517-2526.