高速铁路连续梁桥的施工技术及其质量控制研究

徐韬

摘要:简述了连续梁桥发展现状和存在问题,详细阐述了钢筋混凝土连续梁在安装波纹管、钢绞线穿束、混凝土浇筑、施工过程质量控制等方面的施工技术,通过工程实例对连续梁拱肋的轴向应力和弯矩作用程度进行测试,验证了该施工技术的有效性和质量控制的良好结果。

关键词:高速铁路;连续梁桥;施工技术;质量控制

0 引言

混凝土连续梁桥的建设,要根据地质、地形和地貌等情况对混凝土连续梁桥工程进行规划设计,制定明确的工程目标和安全保障措施。要做好施工项目开工的准备工作,根据不同施工环境实施具体的施工方案。要在混凝土连续梁桥施工过程中,针对其结构特点和关键环节进行合理浇筑。要结合施工进展情况,对连续梁桥进行施工监控,保证成桥达到设计要求。要通过对建筑材料进行严格控制,改善连续梁桥的受力状态,节约原材料。本文通過高速铁路连续梁桥施工实例,研究其施工技术和质量控制方法,并进行测试与分析。

1 连续梁桥发展现状和存在问题

我国现代化交通正在快速发展,混凝土连续梁桥在桥梁工程中得到较好应用。在高速铁路连续梁桥施工过程中,各种结构形式的梁拱组合,为施工带来更多便利。可充分发挥梁拱的作用,提升施工过程的安全性,保证连续梁桥施工的正常进行。为了增加连续梁桥的使用寿命,需改进其受力结构,实时监测桥梁受力状态,消除存在的安全隐患,使得混凝土结构的承载力能够达到预期值[1]。现有连续梁桥的施工方法难以符合不断发展的技术质量要求。例如在连续梁的某一施工阶段,由于材料的可控性差、主梁截面尺寸不合理等因素,使得工程的预测值与实际值存在较大偏差;在施工过程中存在的测量误差、桥梁结构内力的不可控状态、施工现场数据采集难度大等,均可导致施工质量难以符合预期;连续梁拱肋的轴向受力大于钢材的许用应力,拱顶处弯矩无法满足刚度需求等。

2 连续梁施工技术要点

2.1 安装波纹管

在高速铁路连续梁施工中,常使用预埋波纹管的方式预留预应力钢绞线管道。在钢筋绑扎过程中,使用定位筋将管道固定,并将波纹管与钢筋骨架进行绑扎[2]。当波纹管与钢筋出现线路碰撞时,要结合设计方案来调整钢筋位置,使得波纹管和钢绞线能够合理排布。需在波纹管的最高点设置排气孔。采用PVC管将接头板用胶带捆绑在波纹管的端头,使其连接牢固。选择合适的钢筋插入波纹管中,保证不会发生波纹管堵塞情况,以提升承载力,防止波纹管受外力发生破坏。在波纹管最低位置设置泄水孔,使用特制的出水管引出并布置在波纹管外侧。

2.2 钢绞线穿束

在预应力钢绞线穿入波纹管之前,将波纹管里的杂物进行干净。将钢绞线牵引端设置为圆型,防止在穿入钢绞线时阻力过大或者被孔道卡住。在牵引钢绞线的过程中,要保证进度合理,工作人员要进行人工操作,这样能够减少阻力,降低预应力钢绞线在管道内的摩擦力。

2.3 混凝土浇筑

2.3.1 浇筑方法

高速铁路的梁体混凝土,分节段整体一次性浇筑[3]。为保证混凝土浇筑质量,在浇筑过程中需要严格控制混凝土的温度,保证混凝土入模温度为5~25℃。同时,调整混凝土的表面温度与大气温度的内外差,使得混凝土的表面温度与大气温度的温差不大于20℃。在达到标准温度范围后,采用纵向分段、水平分层方式进行浇筑。纵向分段的长度为8~10m,纵向斜度在35~38°,水平分层的厚度不大于30cm。浇筑过程中,控制不同节段的混凝土浇筑时间小于混凝土初凝时间。在混凝土浇筑过程中,通过分段分层浇筑能够使得浇筑结果更加优化。混凝土分层浇筑的截面和区域如图1所示。

2.3.2 浇筑过程

先对1、2区进行浇筑,浇筑时可将混凝土直接沿着外侧模板浇筑。当腹板浇筑到可控高度时,从顶板位置将泵管伸入3区进行底板浇筑[4]。对4、5、6区的混凝土进行浇筑时,要在顶板中央间隔2.5m开天窗,以保证通风顺畅。天窗在腹板混凝土浇筑后密封。在混凝土浇筑时,设置振捣窗口,浇筑后关闭该窗口。浇筑顶板混凝土时,严格控制桥面标高并及时整平。在箱梁的钢筋密集处要加强振捣,检查波纹管、预埋件等施工质量,保证不同位置的质量均能够达到要求。控制捣固时间,防止发生漏捣现象。在浇筑完成后,为保持混凝土表面湿润需要进行养护,养护的时间为2个星期。混凝土养护时,混凝土表面的温度差为16℃。

2.4 施工过程质量控制

2.4.1 加密测量控制点

在进行高速铁路连续梁混凝土浇筑施工之前,对施工区域中的质量控制点及其数量进行设置[5]。通过GPS静态加密法对施工区域中的控制点进行加密测量,在测量过程中按照设计要求,严格执行控制指标,满足测量标准。

2.4.2 场地平整和搭建支架

在施工场地整平后对地面进行加固。针对软基部分,需要通过合理科学的方式进行填补,以增加地基的承载能力,当地基达到荷载标准时停止施工。在处理完成施工场地后,由测量人员需要放线。施工场地修建合理的排水设施,对排水沟进行布置。在地基地面处置符合要求、结构稳定后,搭建支架。为了能够提升支架搭建的质量,在搭建支架时,将U型支托安装在支撑杆的顶部,并在支托中放置垫木。

2.4.3 模板施工管控

在模板安装前要对板面进行修整,保证板面清洁。清理所有的连接处,防止出现粉尘或者污染使得施工质量下降。在进行模板清理后,开始安装模板。在进行连续梁模板安装时,先铺设底模和边模。安装模板后,要对其连接的牢固性能进行检查,避免出现剩余材料等问题[6]。在浇筑的混凝土经检查合格后,要对模板进行拆除。通常使用卷扬机进行模板拆除,这样能够保证施工安全,还能提升设备在施工中的运行稳定性。在拆除模板时,要按照一定的拆除顺序,减少混凝土的结构变形,尤其是边角处。完成拆除后,需对模板的工作面进行清理,并及时做好模板保养。

2.4.4 混凝土水分控制

混凝土的配合比通常较为固定。但是在配制混凝土材料时,要对所用材料的含水量进行检测,随时控制材料和用水参数。在混凝土浇筑且初凝后,铺设土工布,进行洒水养生,等待混凝土强度达标后方可停止养生。

3 实测与分析

3.1 工程概况

仪征特大桥位于江苏省仪征市、南京市六合区境内,跨越胥浦河及S353省道,跨越方式分别采用(38+64+40)m和(40+56+40)m钢筋混凝土连续箱梁。设有1-6×32m双线夹渡线道岔梁,83#~84#为单孔1~40m简支箱梁,其余桥梁孔跨均以24m、32m简支箱梁跨越农田、灌溉水渠与乡村道路。箱梁为柱状截面,在混凝土灌注过程中,当混凝土用量较大时,在腹板处容易产生脫空,使得混凝土无法达到多向受力状态。运用Midas civil(桥梁结构分析与设计软件)对混凝土拱肋进行施工阶段分析,按照施工顺序对组合截面进行应力分析,查看不同位置的受力情况。其中,拱肋钢材的容许应力为95MPa,拱顶处最大弯矩为-3000kNm。

3.2 测试结果

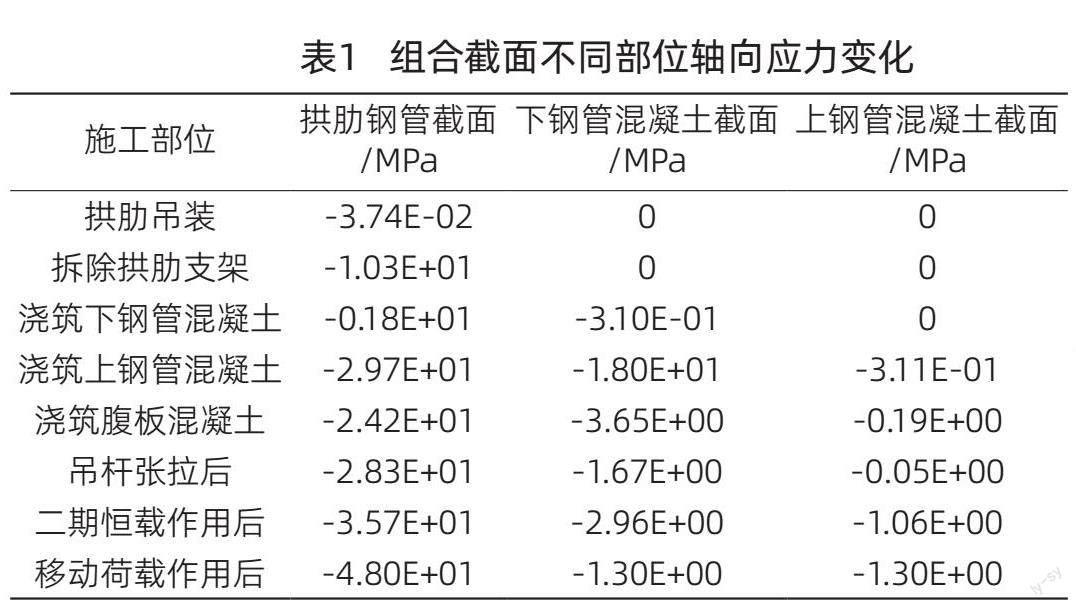

对该工程拱肋的轴向应力和弯矩作用程度进行测试。在二期恒载作用下,通过测量得到连续梁拱桥拱肋受力截面A-1的轴向应力变化情况,具体数值如表1所示。

从表1中可以看出,随着施工进度增加,拱肋不同截面压应力也在增加。当移动荷载作用时,经过计算得到截面 A-1处的拱肋钢管压应力最大为90MPa,小于拱肋钢材的容许应力,结果满足预期。同时,针对二期恒载作用下拱肋弯矩如图2所示:

由图2可以看出,当二期恒载作用时,在拱顶处弯矩为-2390.0k·Nm,完全满足抗弯能力和刚度需求,在受力中形成的组合截面能够较好应用于实际施工中。

综上所述,在桥面二期恒载作用后,主梁整体能够满足最大应力,受压程度符合预应力结构特点。通过组合截面的方式协同受力,防止施工中发生失稳破坏的风险,提升了施工的安全性。严格按照施工质量控制标准进行施工监控,获得桥梁受力的真实状态,为后续项目提供经验支持,最大限度地提升工程的经济效益,使得施工质量得到提升。

4 结束语

本文从高速铁路连续梁桥施工技术入手,深入研究了连续梁桥施工中的具体问题。将本文研究的通过研究连续梁桥施工技术应用于实际工程中,验证该施工技术的有效性和质量控制的良好结果。

该项研究还存在一些不足之处,例如后期运营状态荷载问题、连续梁内部空气流通问题、混凝土收缩和徐变问题等,今后应进一步研究和完善。

0 引言

混凝土连续梁桥的建设,要根据地质、地形和地貌等情况对混凝土连续梁桥工程进行规划设计,制定明确的工程目标和安全保障措施。要做好施工项目开工的准备工作,根据不同施工环境实施具体的施工方案。要在混凝土连续梁桥施工过程中,针对其结构特点和关键环节进行合理浇筑。要结合施工进展情况,对连续梁桥进行施工监控,保证成桥达到设计要求。要通过对建筑材料进行严格控制,改善连续梁桥的受力状态,节约原材料。本文通过高速铁路连续梁桥施工实例,研究其施工技术和质量控制方法,并进行测试与分析。

1 连续梁桥发展现状和存在问题

我国现代化交通正在快速发展,混凝土连续梁桥在桥梁工程中得到较好应用。在高速铁路连续梁桥施工过程中,各种结构形式的梁拱组合,为施工带来更多便利。可充分发挥梁拱的作用,提升施工过程的安全性,保证连续梁桥施工的正常进行。为了增加连续梁桥的使用寿命,需改进其受力结构,实时监测桥梁受力状态,消除存在的安全隐患,使得混凝土结构的承载力能够达到预期值[1]。现有连续梁桥的施工方法难以符合不断发展的技术质量要求。例如在连续梁的某一施工阶段,由于材料的可控性差、主梁截面尺寸不合理等因素,使得工程的预测值与实际值存在较大偏差;在施工过程中存在的测量误差、桥梁结构内力的不可控状态、施工现场数据采集难度大等,均可导致施工质量难以符合预期;连续梁拱肋的轴向受力大于钢材的许用应力,拱顶处弯矩无法满足刚度需求等。

2 连续梁施工技术要点

2.1 安装波纹管

在高速铁路连续梁施工中,常使用预埋波纹管的方式预留预应力钢绞线管道。在钢筋绑扎过程中,使用定位筋将管道固定,并将波纹管与钢筋骨架进行绑扎[2]。当波纹管与钢筋出现线路碰撞时,要结合设计方案来调整钢筋位置,使得波纹管和钢绞线能够合理排布。需在波纹管的最高点设置排气孔。采用PVC管将接头板用胶带捆绑在波纹管的端头,使其连接牢固。选择合适的钢筋插入波纹管中,保证不会发生波纹管堵塞情况,以提升承载力,防止波纹管受外力发生破坏。在波纹管最低位置设置泄水孔,使用特制的出水管引出并布置在波纹管外侧。

2.2 钢绞线穿束

在预应力钢绞线穿入波纹管之前,将波纹管里的杂物进行干净。将钢绞线牵引端设置为圆型,防止在穿入钢绞线时阻力过大或者被孔道卡住。在牵引钢绞线的过程中,要保证进度合理,工作人员要进行人工操作,这样能够减少阻力,降低预应力钢绞线在管道内的摩擦力。

2.3 混凝土浇筑

2.3.1 浇筑方法

高速铁路的梁体混凝土,分节段整体一次性浇筑[3]。为保证混凝土浇筑质量,在浇筑过程中需要严格控制混凝土的温度,保证混凝土入模温度为5~25℃。同时,调整混凝土的表面温度与大气温度的内外差,使得混凝土的表面温度与大气温度的温差不大于20℃。在达到标准温度范围后,采用纵向分段、水平分层方式进行浇筑。纵向分段的长度为8~10m,纵向斜度在35~38°,水平分层的厚度不大于30cm。浇筑过程中,控制不同节段的混凝土浇筑时间小于混凝土初凝时间。在混凝土浇筑过程中,通过分段分层浇筑能够使得浇筑结果更加优化。混凝土分层浇筑的截面和区域如图1所示。

2.3.2 浇筑过程

先对1、2区进行浇筑,浇筑时可将混凝土直接沿着外侧模板浇筑。当腹板浇筑到可控高度时,从顶板位置将泵管伸入3区进行底板浇筑[4]。对4、5、6区的混凝土进行浇筑时,要在顶板中央间隔2.5m开天窗,以保证通风顺畅。天窗在腹板混凝土浇筑后密封。在混凝土浇筑时,设置振捣窗口,浇筑后关闭该窗口。浇筑顶板混凝土时,严格控制桥面标高并及时整平。在箱梁的钢筋密集处要加强振捣,检查波纹管、预埋件等施工质量,保证不同位置的质量均能够达到要求。控制捣固时间,防止发生漏捣现象。在浇筑完成后,为保持混凝土表面湿润需要进行养护,养护的时间为2个星期。混凝土养护时,混凝土表面的温度差为16℃。

2.4 施工过程质量控制

2.4.1 加密测量控制点

在进行高速铁路连续梁混凝土浇筑施工之前,对施工区域中的质量控制点及其数量进行设置[5]。通过GPS静态加密法对施工区域中的控制点进行加密测量,在测量过程中按照设计要求,严格执行控制指标,满足测量标准。

2.4.2 场地平整和搭建支架

在施工场地整平后对地面进行加固。针对软基部分,需要通过合理科学的方式进行填补,以增加地基的承载能力,当地基达到荷载标准时停止施工。在处理完成施工场地后,由测量人员需要放线。施工场地修建合理的排水设施,对排水沟进行布置。在地基地面处置符合要求、结构稳定后,搭建支架。为了能够提升支架搭建的质量,在搭建支架时,将U型支托安装在支撑杆的顶部,并在支托中放置垫木。

2.4.3 模板施工管控

在模板安装前要对板面进行修整,保证板面清洁。清理所有的连接处,防止出现粉尘或者污染使得施工质量下降。在进行模板清理后,开始安装模板。在进行连续梁模板安装时,先铺设底模和边模。安装模板后,要对其连接的牢固性能进行检查,避免出现剩余材料等问题[6]。在浇筑的混凝土经检查合格后,要对模板进行拆除。通常使用卷扬机进行模板拆除,这样能够保证施工安全,还能提升设备在施工中的运行稳定性。在拆除模板时,要按照一定的拆除顺序,减少混凝土的结构变形,尤其是边角处。完成拆除后,需对模板的工作面进行清理,并及时做好模板保养。

2.4.4 混凝土水分控制

混凝土的配合比通常较为固定。但是在配制混凝土材料时,要对所用材料的含水量进行检测,随时控制材料和用水参数。在混凝土浇筑且初凝后,铺设土工布,进行洒水养生,等待混凝土强度达标后方可停止养生。

3 实测与分析

3.1 工程概况

仪征特大桥位于江苏省仪征市、南京市六合区境内,跨越胥浦河及S353省道,跨越方式分别采用(38+64+40)m和(40+56+40)m钢筋混凝土连续箱梁。设有1-6×32m双线夹渡线道岔梁,83#~84#为单孔1~40m简支箱梁,其余桥梁孔跨均以24m、32m简支箱梁跨越农田、灌溉水渠与乡村道路。箱梁为柱状截面,在混凝土灌注过程中,当混凝土用量较大时,在腹板处容易产生脱空,使得混凝土无法达到多向受力状态。运用Midas civil(桥梁结构分析与设计软件)对混凝土拱肋进行施工阶段分析,按照施工顺序对组合截面进行应力分析,查看不同位置的受力情况。其中,拱肋钢材的容许应力为95MPa,拱顶处最大弯矩为-3000kNm。

3.2 测试结果

对该工程拱肋的轴向应力和弯矩作用程度进行测试。在二期恒载作用下,通过测量得到连续梁拱桥拱肋受力截面A-1的轴向应力变化情况,具体数值如表1所示。

从表1中可以看出,随着施工进度增加,拱肋不同截面压应力也在增加。当移动荷载作用时,经过计算得到截面 A-1处的拱肋钢管压应力最大为90MPa,小于拱肋钢材的容許应力,结果满足预期。同时,针对二期恒载作用下拱肋弯矩如图2所示:

由图2可以看出,当二期恒载作用时,在拱顶处弯矩为-2390.0k·Nm,完全满足抗弯能力和刚度需求,在受力中形成的组合截面能够较好应用于实际施工中。

综上所述,在桥面二期恒载作用后,主梁整体能够满足最大应力,受压程度符合预应力结构特点。通过组合截面的方式协同受力,防止施工中发生失稳破坏的风险,提升了施工的安全性。严格按照施工质量控制标准进行施工监控,获得桥梁受力的真实状态,为后续项目提供经验支持,最大限度地提升工程的经济效益,使得施工质量得到提升。

4 结束语

本文从高速铁路连续梁桥施工技术入手,深入研究了连续梁桥施工中的具体问题。将本文研究的通过研究连续梁桥施工技术应用于实际工程中,验证该施工技术的有效性和质量控制的良好结果。

该项研究还存在一些不足之处,例如后期运营状态荷载问题、连续梁内部空气流通问题、混凝土收缩和徐变问题等,今后应进一步研究和完善。