U型钢冷弯成形过程的有限元仿真

寇长海 高世阳 杨树宝 许淑芹

摘 要:为了提高U型钢的抗扭性能和承载能力,改善外弯角的曲率厚度分布均匀性,并减少尖点在圆角部位的出现,本文使用软件模拟板带连续冷弯成形过程,以揭示U 型钢的应力和应变的分布规律。首先,在传统设计方法的基础上进行了成型工艺参数和轧辊的设计,确定了成型道次和每次弯曲的角度;然后,利用有限元软件MSC.Marc,构建了冷弯成型仿真模型,并进行了仿真计算。仿真结果表明:在冷弯过程中,等效应力及等效应变分布呈现弯角处大,立板处次之,而底板处最小的特点,各道次间应力及应变的大小变化较均匀,成型力分布也比较合理。

关键词:冷弯;有限元模拟;变形;成型力

中图分类号:TH124 文献标志码:A 文章编号:1005-2550(2024)02-0064-06

Finite Element Simulation on the Cold Bending Process of U-shaped Steel

KOU Chang-hai1, GAO Shi-yang2, YANG Shu-bao3, XU Shu-qin2

(1.Changyi Agriculture and Rural Bureau Development Service Center., Weifang 261300, China; 2. Shandong Haoxin Co., Ltd., Weifang 261300, China; 3.School of Mechanical Engineering, Anhui University of Technology., Maanshan 243032, China)

Abstract: In order to improve the torsional performance and support bearing capacity of U-shaped steel, improve the uniformity of bending angle thickness distribution, and reduce the occurrence of sharp points in the rounded corners, software is applied to simulate the continuous cold bending process of plate and strip, revealing the distribution law of stress and strain of U-shaped steel. Firstly, Based on traditional design methods, the forming process parameters and rolling rolls were designed to determine the number of forming passes and each bending angle. Then, with the help of the finite element software MSC. Marc, a cold forming simulation model was established and calculated. The calculation results show that in the cold bending process, the equivalent force and equivalent effect distribution on the workpiece are characterized by large forming angles, followed by vertical plates and smallest bottom plates, and the magnitude changes of stress and strain between passes are more uniform, and the forming force distribution is also reasonable.

Key Words: Cold Bending; Finite Element Simulation; Deformation

引 言

冷弯型钢作为一种价格比较实惠的断面型材,因其均匀的断面形状、较好的产品质量、制造过程消耗的能源较少和效益较高等优点[1,2],而被广泛采用。但由于其成形工艺和工序复杂,成形过程中材料、几何和接触边界等具有多重非线性特点,无法用单纯的数学模型描述和精确的计算冷弯过程[3-5]。随着现代计算技术的发展,有限元仿真技术愈加成熟和完善,利用有限元技术对冷弯成形过程进行模拟越来越受到关注。根据计算结果,能够较好地把控冷弯成形过程中金属材料的成形规律,通过模拟过程修正可以得到最优的工序,从而能够预先了解成形特征、避免在设计轧辊和确定工艺参数时产生不必要的成本浪费,减少了盲目嘗试的风险。目前,国内外学者对此进行了相关研究,为冷弯成型模拟工作提供了参考[6-9]。本文利用MSC.MARC有限元软件对典型U型件的成型过程进行了模拟分析实践。

1 分析参数计算

1.1 道次参数计算

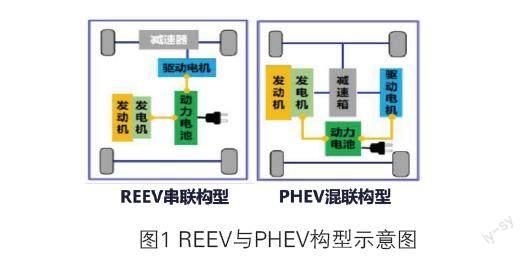

成型道次的数量级是冷弯设计至关重要的参数之一。随着其参数量值的增多,所制造的部件精度会提高;圆角曲率的半径过渡均匀,其力学性能会更好。然而数据过多会影响生产成本和生产效率,型材本身的优势难以发挥[8],因此,分析计算出道次参数尤为重要。早期日本教授进行了大量成型型材的断面结构样本调研,根据企业实际生产的型材断面结构与道次参数量分析及整理确定了数据倾向[10]。根据整理出的各个断面结构数据曲线,进而推断出了对称断面结构的形状因子与道次数的关系图,如图1所示。

图1中的中心线左侧代表帽形截面形状曲线,中心线右侧代表C型截面结构曲线。横坐标表示成型道次数,中心线右侧曲线的截面结构道次数大于左侧曲线。图中相应的纵坐标表示形状因子函数。根据图中的形状因子函数的坐标可以确定出道次数,其因子公式为(1) [11]。

式中:F为左右侧两立边长度之和、n为弯曲角度数、t为板材厚度。

本文采用典型的U型件进行模拟成型分析,所选零件的具体尺寸和结构如图2所示。零件所用材料为Q235,壁厚为1.2mm,弯角半径为3.0mm。

由图2可知,在相同的形状因子下不同截面型钢所需要的成形道次也不相同。该件的形状因子φ=Fnt=60×2×1.2=144。将计算出的值对照图1中心线右侧的曲线,由此确定成型道次数为N=6。

1.2 弯曲角度参数计算

弯曲角度是根据成型道次数进行计算[12],成型道次不合理,会影响弯曲角度[13]。当道次数过少时,会导致产品的圆角部位应力分布不均匀,产生制造缺陷,还会导致应力分布不均匀。如果道次数量太多,会导致生产工序过多。成型道次数量确定后,需使用余弦计算公式计算每个成型道次的折弯角度,具体参考公式(2):

式中,θ0折弯成型后最终角度,N表示折弯道次数,i表示每道次数对应的角度。

考虑成型后要抵消材料的回弹,一般要进行过弯处理,过弯角度由公式(3)进行计算:

根据上述公式可求得每道次的理论弯曲角度和实际折弯考虑回弹角度,相关参数如表1所示:

根据相关参数,确定U型件断面的成形工序如图3所示。然后运用三维建模软件进行相关参数建模工作。

2 有限元仿真模型的建立

MSC.MARC有限元软件适用于复杂的非线性仿真分析问题,而冷弯则是对板带进行弯曲成形,该工艺所需成型力相对较小 [11,12]。所以本研究中将成形辊、推板及托板等定义为刚性体。轧辊各道次的间距与现生产一致,设定为300mm,辊缝与材料厚度相同。

2.1 模型的导入及基本参数的设置

将六道次成形轧辊三维装配模型以“.IGES”格式导出,在MSC.MARC软件导入模型文件并进行相关设置,用于模拟的冷弯有限元模型如图4所示[13-15]。主要部件包括六对轧辊、零部件推板及支撑托板等。其中板带尺寸400mm× 136.9mm×1.2mm,设定为变形体,网格节点9922个,单元数4800个,均设定为实体单元。工件与轧辊间的摩擦系数设置为0.3,板带速度为400mm/s,仿真时间设定为5s,总共仿真步数为1000步[16-17]。

2.2 仿真结果分析

2.2.1 变形分析

图5为仿真分析计算结果。该结果显示了工件在冷弯过程中经过1-6道次轧机时的等效应变分布。在经过6道次轧制之后,工件已经基本成型。从各个道次的等效塑性应变云图中可以看出,弯角处的等效应变数值最大,说明此处的塑形变形也比较大,冷弯件的立板处应变值次之,底板等部位的等效塑性应变值最小。因此,塑性变形主要集中在冷弯各个工序的弯角位置。同时发现,塑性应变值随着成形弯曲角度的增加而累计增加,如图6所示。第一道次最大塑形应变仅为0.07,通过变形积累第六道次时塑形应变达到了0.29。相比较而言,板料其它部分的塑性应变则小得多,这与弯角处变形较大、其它部分变形较小相符。从图6可以看出,各道次应变大小分布相对平均,没有出现明显的急剧增加现象,这表明设计较为合理。

从图7(a)可见,第1道次刚咬入时,弯角附近等效应变最大,立板区较小而底板中心区最小。弯曲的部分产生了明显的塑性变形,而立板的两侧则经历了輕微的塑性变形,其他区域则继续保持着弹性变形状态。第2-5道次变形规律类似:两侧立板变形范围逐渐扩大,钢带边部地区也进入塑性变形状态,但直到6道次即成型后,在底板及立板顶端仍存在未发生塑形变形的区域。

图7为模拟的道次1及道次6的等效应力分布图。可见看出:弯角变形区附近等效应力最大,立板区较小而底板中心区则最小,与等效应变分布相似。脱离轧辊后,钢带头部形状发生变化,有较明显的弹性恢复现象。各道次对应的最大等效应力值呈现先增加后平稳最后下降的趋势,最大值为284MPa,远小于Q235的抗拉强度,如图8所示,因此不存在产生变形开裂的危险。

2.3 成型力分析

成型力是冷弯成型工艺的关键参数之一,图9为工件经过各道次时的最大成型力。可以看出,随着冷弯过程的进行,成型力呈现先增加后减小的趋势。前三道次时成型力逐渐增加,第三道次成型力达到最大至2350N;后三道次则相反,成型力逐渐减小,最小至1420N。这个规律在弯曲角度分配时,首尾小中间大的原则是一致的。从图中可以看出,成型过程中成型力变化相对平稳,进一步说明了相关设计较合理。

3 结论

本文以冷弯成形90°的U型材为研究对象,进行了成形工艺参数及轧辊的设计,以设计结果为基础并借助有限元MSC.Marc软件进行仿真分析。通过模拟仿真分析,发现冷弯过程弯角附近变形最大,立板区较小而底板中心区则最小。U型件成型过程中的等效应力、应变及成型力分布规律表明了设计的可行性。因此,有限元方法可以为冷弯工艺的设计及生产实践提供理论指导。

参考文献:

[1]赵月伟,帅美荣,楚志兵,等.不锈钢弯曲应力中性层偏移模型构建与实验研究[J]. 塑性工程学报,2023,30(8):210-217.

[2]乔治. 哈姆斯著,刘继英译.冷弯成形技术手册[M].北京:化学工业出版社,2008:1~4.

[3]刘淼儿,杨亮,范嘉堃,等.深水柔性管道骨架层的多道次冷弯工艺分析[J].模具技术.2021(3):40-47.

[4]李子轩,C型钢的冷弯成形工艺参数分析及成形质量研究[D].宁波大学,2017.

[5]王全华,李培勇,黄启明,等.型材冷弯成形过程中的回弹和残余应力[J]. 船舶工程,2022.44(02):116-122.

[6]顾泽中,孟珂,任琨,等. 支架类槽钢冷弯成形参数设计及优化[J].锻压技术,2022.47(10):90-95.

[7]付中昊. 典型开口型钢的孔型设计及连续冷弯成形过程仿真[D].燕山大学,2015.

[8]叶文华. 工程中常用截面的冷弯钢构件的优化和设计 [D].宁波大学,2018.

[9]B. Shirani Bidabadi,H. Moslemi Naeini,M. Salmani Tehrani,H. Barghikar. Experimental and numerical study of bowing defects in cold roll-formed, U-channel sections[J]. Journal of Constructional Steel Research,2016,118.

[10]小奈弘著,刘继英译. 冷弯成形技术[M].北京:化学工业出版社,2007:1~11.

[11]张汉威. 航天薄壁件多道次滚弯成形曲率预测方法研究 [D].东华大学,2022.

[12]T. Welo, Frode Paulsen. Predicting Tube Opalization in Cold Bending: An Analytical Approach[J]. Key Engineering Materials,2015,3974(651).

[13]孙达,杨龙允,苏春建.基于弯曲角度分配函数的辊弯成形研究[J].塑性工程学报,2019,26 ( 4) : 107-112.

[14]吴一昊,黄站立.弯曲工艺对金属 U 型件弯曲角度影响的有限元分析[J].热加工工艺,2016,45(9):162-164.

[15]王翠竹,牛卫中.弯曲角度与半径对 Q345 钢矩形管绕弯截面畸变的影响[J].塑性工程学报,2021,28 ( 8) : 112 -118.

[16]陈林,李晓谦.基于 MSC Marc 软件平台的铸轧辊辊型三维有限元仿真[J]. 计算机辅助工程,2006,15(9):321-325.

[17]陳丽,苏建榕,陈锴.基于MSC.Marc 的平板对接接头残余应力分布规律及影响因素[J].热加工工艺,50(23):135-145.