采动力学与岩层控制关键理论及工程应用

宋振骐 , 文志杰,2 , 蒋宇静 , 蒋金泉 , 石永奎

(1.山东科技大学 能源与矿业工程学院, 山东 青岛 266590;2.贵州大学 矿业学院, 贵州 贵阳 550025;3.长崎大学 工学研究科,日本 长崎 852-8521)

煤炭作为我国的主体能源,为国民经济平稳和快速发展提供了稳定的能源保障。自改革开放以来,原煤产量由1978 年的6.2 亿t 增至2022 年的45.6 亿t,增加了近7.4 倍;煤矿百万吨死亡率则由1978 年的9.713 降低至2022 年的0.024,降低了99.7%。我国已形成“华北、华南、西北”三大煤炭基地,煤炭工业逐步进入高质量发展轨道。

近50 a 的煤炭开采技术创新对煤炭工业的快速发展提供了有效支撑。其中,“实用矿山压力控制理论”作为我国独立提出的两大矿压学说之一,在基础理论、关键技术及工程实践方面做出了重要贡献。同时,伴随地下煤炭资源大规模、高强度开采,危险程度不断增加,采场支护失稳、冲击地压等岩体灾害对矿山压力与岩层控制提出了挑战性新目标。基于此,笔者在采场岩层控制方面建立了采场拱结构力学模型及采场岩层控制准则;在巷道围岩灾变方面提出了巷道岩体灾害控制大小原理,并建立了灾变判别指标和一种量化控制方法,研究成果在工程应用得到了验证。

1 岩体灾害控制现状

随着资源开采与能源开发向深部转移,采场围岩力学环境日趋复杂,诱发巷道大变形、围岩冲击破坏等岩体灾害。现阶段岩体灾害控制思路主要分为3 类:改变采动岩层孕灾条件、调控开采空间应力诱灾条件、调整开采空间围岩力学强度。

改变采动岩层孕灾条件方面,何满潮院士及其团队[1]提出无煤柱自成巷技术,通过预裂切缝技术改变了巷道围岩结构和应力分布与传递;姜福兴等[2-3]提出通过围岩卸压技术、源头动载控制技术、围岩弱化技术和协同支护技术改变岩层结构,实现灾害控制;窦林名等[4-5]提出强度弱化减冲防治理论,通过减冲措施降低煤(岩)体能量能量释放;王家臣[6]认为采动岩层控制是实现科学煤炭安全开采理论基础;康红普院士等[7-9]提出调控巷道围岩应力分布,减小巷道围岩变形。调控开采空间应力诱灾方面;谢和平院士等[10-12]基于不同开采条件下煤体采动力学行为试验,提出改变开采条件实现采动力调控;蔡美峰院士[13]提出优化“等效释放荷载”加载途径和力学效应可以实现更好的岩层控制;齐庆新等[14]提出应力控制理论防治冲击地压;李夕兵等[15]提出高地应力硬岩矿山诱导致裂方法改善诱灾条件。调整开采空间围岩力学强度方面,袁亮院士等[16]提出应力恢复、围岩增强、固结修复和转移扩大为核心的深部岩巷围岩控制理论;张农等[17-19]通过锚固支护和注浆技术实现减缓或消除灾变;马念杰等[20]围绕围岩蝶形塑性区提出支护体要有足够的长度和延伸性能,保证最大破坏深度位置的有效控制;王爱文等[21]认为锚杆支护与钻孔卸压等方式改变巷道围岩介质属性,可以防止巷道冲击破坏。

开采深度不断增加引发的围岩大变形、冲击地压等岩体灾害为煤炭开采带来了极大的挑战。因此,探究冲击地压、围岩失稳、空区灾害等问题与矿山压力、岩层运移等相关性,以及如何在开采资源的同时,预防控制围岩变形、煤(岩)体冲击、顶板大面积来压等灾害的发生,开展并攻克相关关键科学问题显得尤为重要(图1)。充分认识采动力学与岩层控制问题,有助于解决煤矿开采中常见的顶板、冲击地压等岩体灾害[6,22]。

图1 采动力学与岩层控制内涵框架Fig.1 Connotation and framework of mining mechanics and strata control

2 采动力学

煤层一经采动,采动空间周围原始应力场将重新分布,并促使围岩向已采空间运动。工作面开挖后,首先打破煤壁附近煤体原岩应力平衡状态,产生高集中应力,若集中应力未超过煤体强度,采动力峰值位于煤壁附近;若工作面开挖形成上覆岩层运动而产生的高集中应力超过煤体强度时,采动力峰值转移;随着采场继续推进,上覆岩层运动稳定前始终处于不平衡状态,造成煤体应力扰动,最终形成稳定的采动力分布状态。

如何描述煤体在上覆岩层裂断运动形成的采动力作用下发生的损伤破坏过程至今还是一个比较复杂的难题。由于相关参数难以获取或观测仪器操作复杂,对现场缺乏指导意义;同时,针对煤矿工程应用条件,采矿条件的复杂性也使严密计算失去意义。现阶段相关研究主要通过以下3 种方式开展:① 理论计算。钱鸣高院士[23]和宋振骐院士[24]分别建立了采场支承压力分布力学模型,并推导出支承压力范围解算公式(图2(a)中,Li为各传递岩梁跨度;S1为内应力场最大值位置;S2为内应力场最大值与外应力场边界的距离;S3为外应力场分布范围;S为内外应力场分布范围);② 数值与物理模拟。实验室不同尺度物理相似模拟和数值模拟,尽可能真实地模拟现场情况来更直观的分析覆岩运移过程中围岩内部的应力分布(图2(b))[25];③ 现场监测。通过应力传感器实时监测煤层采动力,明确开采区域采动力场空间展布规律,特别是应力高峰区范围及演化特征(图2(c))。

图2 支承压力计算与监测Fig.2 Calculation and monitoring of abutment pressure

采动力的形成和稳定是一个与采动条件相关,由相应岩层运动的发展和稳定直接关联的发展过程,其分布和显现随采场推进不断变化,其规律由上覆岩层运动发展的规律决定。采动力显现不完全取决于压力的大小,而是与围岩体的承载能力紧密相连的。采动力演化过程中,采掘空间煤(岩)体经历了原岩应力、轴向应力升高而围压递减(卸载)到破坏卸荷的完整力学过程(图3)。

图3 采动力演化与岩石损伤关系Fig.3 Relationship between mine-induced stress and rock damage

该过程伴随着矿山岩体灾害形成-演化-发生全过程,须从动态角度分析由开采引起的力学效应,该力学效应称之为采动力学,即研究经受(过)变形、遭受(过)破坏的煤(岩)体,在采掘过程中促使煤(岩)体发生变形和破坏的科学,其聚焦于岩体破裂前失稳运动及破裂后失稳再平衡过程。采动力是岩体变形-破裂-运动之源,实现采场岩层、巷道围岩稳定控制的核心思想是调控采动力孕灾环境,从根本上实现岩体灾害控制。

3 采场岩层控制

3.1 采场结构模型

岩层控制技术是煤炭资源安全、高效开采的保证。国内外专家学者认为已采空间是在某种结构掩护之下,并相继提出了不同的掩护结构模型,形成了多种假说,大致可归纳为“自然平衡拱”假说、“压力拱”假说、“悬臂梁”假说、“预生裂隙梁”假说、“铰接岩块”假说、砌体梁结构力学模型与关键层理论以及传递岩梁理论等[26-27]。

20 世纪90 年代,在采场砌体梁结构力学模型基础上,钱鸣高院士[28-30]提出了采动岩层运动结构关键层力学模型,控制结构关键层的破断与运动是控制大范围采场矿压显现的关键;笔者[27,31-32]提出了传递岩梁力学模型(即采煤工作面上覆岩层中除邻近煤层的采空区已垮落岩层外,其他岩层均保持假塑性状态,两端由煤体支撑,或一端由工作面前方煤体支撑,一端由采空区矸石支撑,在推进方向上保持传递力的联系,把每组同时运动或近乎同时运动的岩层看成一整体传递力的岩梁),并建立了顶板控制准则;何满潮院士[1,33-36]提出了用于无煤柱开采切顶悬臂梁模型。在此基础上国内学者进一步延伸提出了急倾斜采场力学模型[37-42]、“载荷三带”模型[43]、“斜台阶岩梁”结构模型[44-47]、大空间采场模型[48-49]、“类双曲(面)线”模型[50-54]等。

基于传递岩梁力学模型进一步定义了直接顶及基本顶科学概念,并在已有研究基础上进一步发展构建了采场三维空间力学结构模型,将空间结构分为“应力拱”和“裂断拱”2 部分[55],主要学术思想为:煤层上方岩层可分为覆岩空间结构和覆岩空间结构外2 部分,覆岩空间结构外部分是指“裂断拱”外未产生明显运动的岩层,覆岩空间结构是由对采场矿压有直接影响的“裂断拱”内运动岩层结构组成的(图4,L0为工作面宽度)。“裂断拱”内岩层对采场明显矿压显现起主导作用;“应力拱”内岩层承担并传递上覆岩层载荷,是最主要的承载体,当“应力拱”内覆岩结构失衡时,诱发发生冲击地压等重大岩体灾害事故。通过改变或控制“应力拱”内岩层运动实现改变岩层致灾条件,达到防灾减灾目标。

3.2 采场岩层控制准则及指标

围岩灾变显现伴随全开采过程,围岩控制目标是合理降低采掘空间变形,控制主要对象是顶板,其中采动岩层运移及裂断产生的动载荷是顶板控制重点,以期实现岩层控制安全上可靠、经济上合理、技术上可行。基于此,从工程实践角度将岩层控制划分为给定和限定2 种类型[56-57]:从控制地表变形分析,顶板控制分为给定变形和限定变形。

3.2.1 直接顶控制

直接顶出现悬顶情况,支架工作状态应该按照“给定变形”和“限定变形”2 种情形进行分析。

(1) “给定变形”工作状态。直接顶稳定时的位置状态由其强度及两端支撑情况确定,即支架缩量满足上覆岩层下沉,而支架阻力不足以抵挡直接顶下沉,只能在一定范围内降低其运动速度。结构模型如图5所示。

采场处于相对平衡稳定状态,根据力学平衡,支架支护强度为

(2) “限定变形”工作状态。直接顶稳定时的位态由支架支撑情况确定,即支架阻力能够完全限制直接顶下沉。结构模型如图6 所示(SA为基本顶下沉量)。

图6 直接顶“限定变形”采场结构Fig.6 Limited deformation for immediate roof

采场处于相对平衡稳定状态,支架支护强度:

式中,lk为控顶距,m;lf为悬顶距,m。

3.2.2 基本顶控制

(1) “给定变形”工作状态。岩梁末端触矸且运动稳定时的位置状态由岩梁强度及两端支撑情况决定。在岩梁由端部裂断、沉降至最终位态的整个运动过程中,支架只在一定范围内降低岩梁运动速度,但不对岩梁运动起阻止作用。采场结构模型如图5 所示。

“给定变形”工作状态下,岩梁运动全过程中支架作用力Rj与顶板压力Qd之间的关系为

此时,岩梁从运动到重新进入稳定的全过程中,均无法建立起支架受力与顶板压力之间的直接关系方程,但支架缩量根据图5 可以求得。

式中,CE为基本顶来压步距,m。

(2) “限定变形”工作状态。岩梁末端未触矸且进入稳定时的状态由采场支架的阻抗力所限定。结构模型如图7 所示。

图7 基本顶“限定变形”采场结构Fig.7 Limited deformation for main roof

在“限定变形”工作状态下,有以下关系式成立:

式中, Δhi为由采场支架阻力所限定的采场顶板下沉量。

支架阻力与取得平衡的岩梁位态之间存在必然的力学联系,可以建立起2 者间的函数方程,即在基本顶下沉量为 Δhi时所受顶板压力,包括基本顶岩梁作用力和直接顶作用力2 部分。

工程实践中确定“支架-岩层”关系时,应首先明确其属于“限定变形”或“给定变形”。“限定变形”定阻力,即支架应承担基本顶下位岩梁单独裂断来压时的全部压力,将采场顶板下沉值控制到足以排除上位坚硬岩梁裂断来压时刻出现动击的可能性;“给定变形”定缩量,即支架缩量能够完全适应下位岩梁触矸(沉到底)时的采场顶板最大下沉值。

4 采场巷道围岩控制

我国已成为世界上井巷工程建设数量、规模和难度最大的国家。国内外学者针对不同开采条件开展了巷道围岩变形破坏机制、巷道围岩控制理论、围岩控制方法与技术等系统研究,并提出了围岩强度强化理论[58-61]、“三位一体”协同控制理论[62-64]、松动圈支护理论[65-67]、巷道蝶形破坏理论[68-70]等假说,基本形成了我国煤矿巷道围岩控制技术体系,推动了我国煤矿巷道围岩控制水平提高。

同时,也应注意到,巷道围岩控制是研究巷道全生命周期矿山压力显现规律及其控制的学科[62],巷道赋存条件、开采条件等不同,使得巷道变形破坏失稳也有较大差异,有必要针对不同诱灾条件针对性提出控制方法。

4.1 采场巷道控制思路

冲击地压及巷道围岩大变形都是能量释放过程,能量瞬时释放即冲击地压,缓慢释放即巷道围岩大变形。齐庆新等[71]认为,“物性因素”、“应力因素”和“结构因素”是导致岩体灾害发生的主要因素,应针对煤岩介质属性、结构与应力环境的变化提出有效的防控机理,并从岩体灾害防控角度提出“3S”因素,即围岩应力环境、围岩结构属性、围岩支护结构。

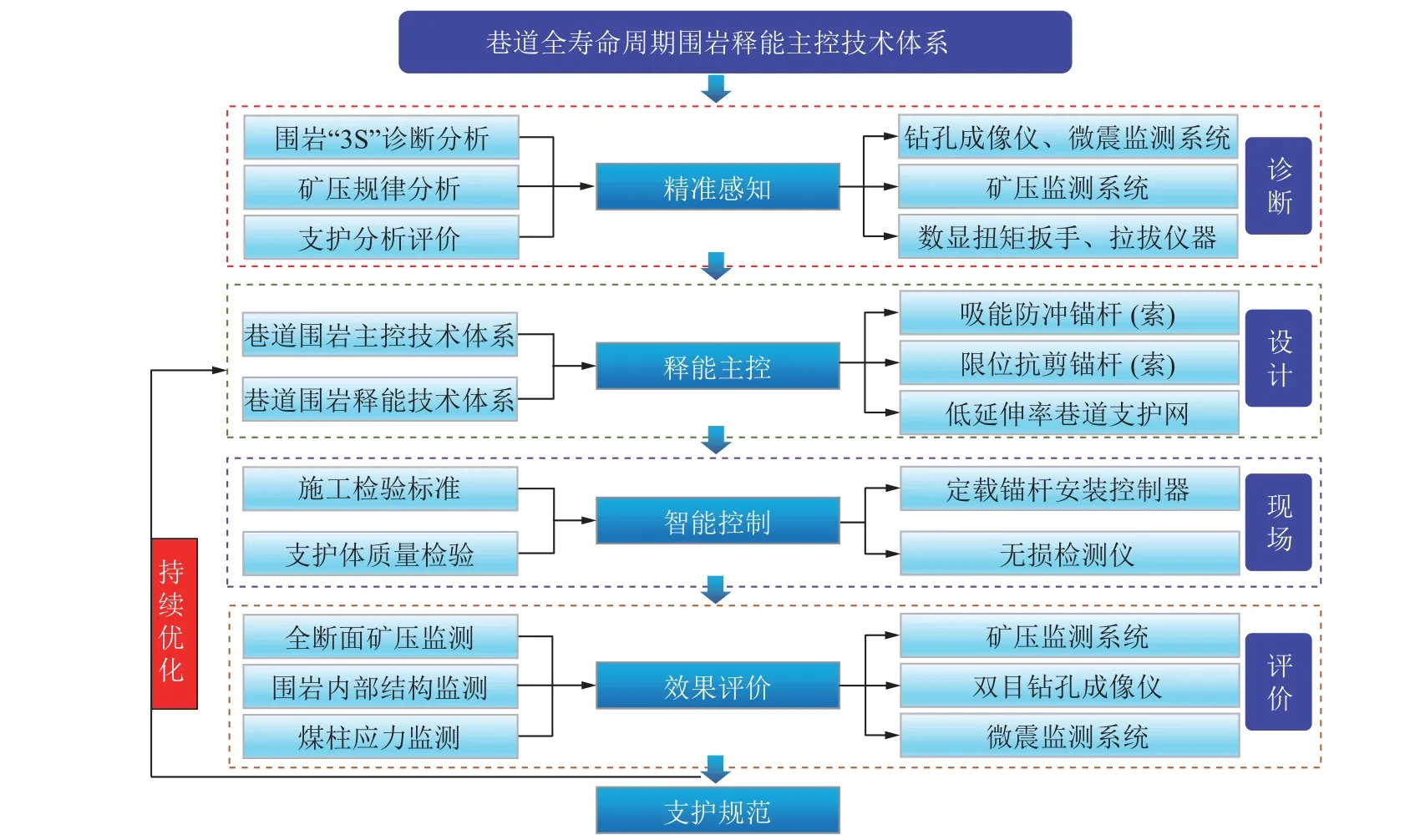

考虑“3S”因素,笔者提出了改变岩层运动和致灾动力源演变条件的以“应力主控”为核心的释能主控技术体系,通过动态调控应力环境,实现能量均匀化,降低或消除采动岩体灾变条件。释能主控技术体系实现围岩灾害风险等级划分和高风险区域辨识、采动力分布特征定量识别与定位、高风险区域能量预释放和围岩主动控制,进而实现围岩灾害主动防控,是能量释放卸压与围岩控制相协调的控制技术。围岩灾害控制技术实现路径如图8 所示。

图8 巷道全寿命周期围岩释能主控技术体系Fig.8 System of control and energy release in roadway surrounding rock during the length of service

根据应力环境(静力型(静载)、采动型(动载))进行差异控制,根据围岩结构(完整型、节理发育型、块体发育型)进行针对控制,依据围岩应力和围岩结构选择合理的支护结构控制围岩。

(1)围岩应力环境。基于不同岩层结构类型“应力拱”形态,定量划分了对开采空间压力显现有影响的岩层范围及灾害动力源分布区域;以控制“力源”为切入点,通过卸压降低或转移围岩周边高应力,使之处于低应力状态,配合释能防冲支护结构,实现坚硬顶板靶向预裂卸压控制开采空间岩体灾变目标(图9中,EOA、EAB、EBC分别为对应区域的能量; Δl为应力峰值转移距离;E0、E0′、ΔE分别为应力发生转移前后的能量及其差值;R为单位范围内的煤体弹性应变能释放率),并制定卸压效果定量评价方法。

图9 围岩应力调控与效果评价Fig.9 Surrounding rock stress control and effect evaluation

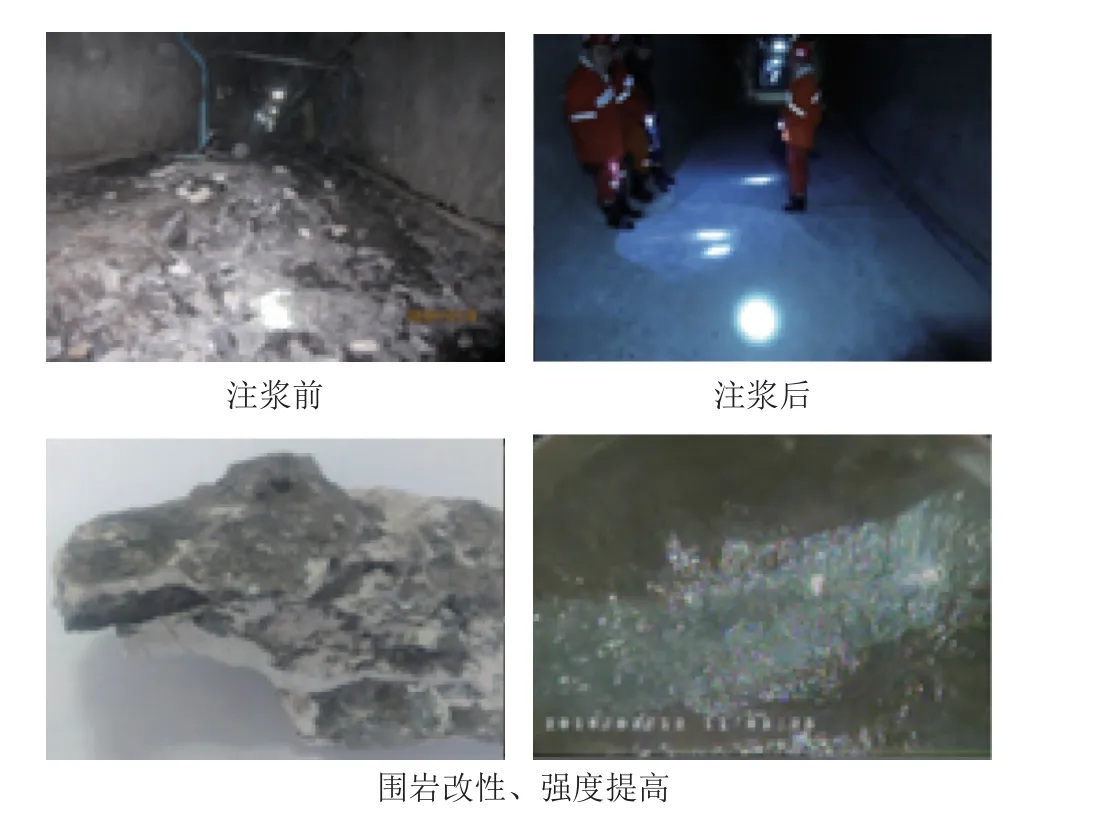

(2)围岩力学强度。加强巷道帮部支护可有效预防应力高峰向围岩深部转移,减少巷道帮部围岩破坏深度,从而减小顶底板岩层破坏范围(图10);通过喷注浆实现围岩表面保护、内部损伤修复和围岩加固,研发了“亲泥性无机注浆材料”,注浆加固效果提高20%以上,实现了围岩改性加固(图11)。

图10 锚固效果Fig.10 Anchoring and prestress effect

图11 围岩改性Fig.11 Modification of the surrounding rock

(3)围岩支护结构。理论方面建立了基于Mohr-Coulomb 准则、Drucker-Prager 准则以及Hoek-Brown准则下的围岩应力梯度求解模型,发展了基于应力梯度理论的锚杆(索)定量支护锚固围岩方法[72](图12);支护装备方面,针对采动岩体瞬时和缓慢灾变特征研发了吸能防冲支护装备,形成了“限位抗剪、吸能防冲、锚索防脱锚、防冲护表”系列化支护加固装备(图13)。

图12 应力补偿效应Fig.12 Stress compensation effect

图13 吸能防冲系列装备Fig.13 Series equipment for support

控制“3S”因素可以有效控制采动巷道围岩,控制原理为通过调控应力环境、提高围岩强度以及采用合理的支护技术,实现薄弱危险区的应力转移、残余强度加强和整体稳定提升。

4.2 采场巷道控制准则及指标

4.2.1 最大最小原理

从应力控制角度出发,基于控制和改变围岩应力场分布实现采动巷道围岩控制,并建立最小应力和最大能量为指标的围岩灾害控制理论和技术,以区别于当下较为成熟的围岩控制机理和控制技术(图14)。采动岩体灾害受开采及地质条件影响,均与应力和能量直接相关。应力最小原理为采场岩体灾害失稳时,将沿抵抗力最小的弱面结构破坏;能量最大原理为采场(工作面、巷道)形成后,围岩结构强度将会自行调整,同时采动力将会时空演化形成最大诱灾能量,积聚能量传播至弱面的能量达到平衡能量最大值时发生破坏。

图14 地下工程岩体灾害控制Fig.14 Rock disaster control of underground engineering

煤岩采动力学行为特征尚缺乏科学的、定量化的分析和判断,基于采场围岩控制准则和灾害控制大小原理,以及开采扰动能量聚集、演化和释放变化趋势,以能量积聚和稳定/破坏时间为指标,提出一种弱面判别方法,为巷道围岩灾变判别和精准有效控制提供一种新的思路。

4.2.2 采场巷道灾变判别准则

当采动岩体中能量积聚到一定阶段时,高弹性能释放并传播至弱面,诱发巷道变形或冲击地压灾害。因此,采场巷道灾变控制应提前识别弱面,笔者从能量释放时间和程度2 个方面入手提出巷道弱面判别准则。

熔炼顶吹炉熔池温度主要通过改变喷枪燃煤率、改变炉子进料率和改变喷枪风富氧含量来控制的。喷枪燃煤率越高,熔池温度越高;喷枪燃煤率减小,熔池温度随之降低。在恒定的喷枪燃煤率和进料率下,降低喷枪风富氧将会使空气替代氧气流的成分,而导致热量值降低或更多热量损失到炉子尾气内,最后使熔池温度降低。相反地,在恒定的喷枪燃煤率和炉子进料率下,增加喷枪风富氧将升高熔池温度。根据熔炼顶吹炉的工艺生产实践,利用喷枪燃煤率和炉子作业温度之间的关系来控制熔池温度,熔炼阶段是1150℃,富铅渣还原阶段是1200℃,贫铅渣烟化阶段是1250℃。

(1)巷道变形灾变。

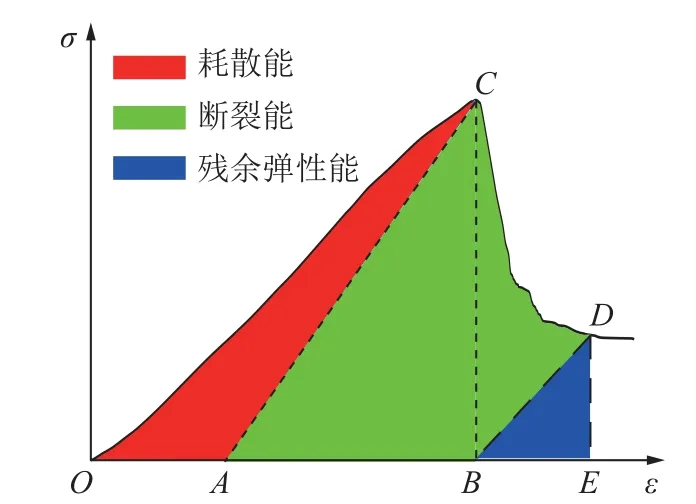

由岩石全应力-应变曲线知(图15),岩石受载时,能量积聚达到峰值时进入破坏失稳阶段。对于煤岩组合体巷道或巷道顶底板,煤与岩石所处应力环境近乎相同,2 者失稳先后顺序取决于各自的峰值能量阈值(QP)与其累积速度(μ)的相对快慢。

图15 岩石损伤阶段划分Fig.15 Division of rock damage stages

室内试验时,单一岩性标准试件失稳峰值能量阈值(QP)可表示为

因此,无论针对煤岩组合巷或单一岩性的巷道,均可利用其峰值能量阈值与初始能量之和的差值占峰值能量阈值比重表示其两帮及其顶底板抗变形失稳的安全系数K,系数越大则越安全。

式中,εP为峰值应力对应的应变;εt为某一时刻的应变;σt为原位岩层某一时刻的应力;σ0为原岩应力;E为岩石弹性模量。

巷道变形灾变弱面识别流程如图16 所示。

图16 巷道变形灾变弱面识别流程Fig.16 Flow of identification of weak surface for roadway deformation disaster

(2)巷道冲击灾变。

如图17 所示,峰前阶段面积SABC为加载过程储存的弹性能,面积SOAC为损伤及塑性变形所需的耗散能。峰后段面积SBCDE为峰后总能量,面积SABDC为破坏过程耗散的断裂能,面积SBDE为破坏后残余弹性能。

图17 岩石峰前及峰后阶段的能量演化特征示意[73]Fig.17 Schematic of energy evolution of coal in peak and post-peak stages[73]

其中, ΔT为煤岩系统失稳阶段的持续时间。U越大,则表明能量释放越快,冲击危险性越高。

对于煤岩组合体(如巷道顶底板或煤岩组合体巷帮),冲击地压灾害本质上是受强开采扰动下“岩体-煤体”组合结构整体失稳的结果。左建平[74]基于非平衡热力学和耗散结构的观点分析了煤岩组合系统的变形失稳过程,提出了以煤岩系统的峰值弹性能密度差与失稳阶段持续时间的比值作为评价煤岩组合体冲击倾向性的指标,即煤岩差能失稳指标GRC。GRC越大,冲击倾向性越强。该指标的表达式为

4.2.3 采场巷道灾变控制准则

开挖后的岩体因所处应力环境变化而劣化失稳[75-76]。开采后,巷道灾变显现首先位于弱面,应主动进行支护。围岩应力梯度和合理预应力支护设计是保证巷道稳定的关键因素之一。现阶段采动巷道锚杆支护技术大多以浅部巷道支护理论为依据,主要支护理论有悬吊理论、组合梁理论、组合拱理论、最大水平应力理论及围岩松动圈理论,不完全适用于采动巷道围岩控制,采动巷道围岩稳定控制和支护理论有必要开展进一步研究。笔者提出了一种基于统一强度理论确定巷道围岩应力梯度与锚固合理预应力方法,通过解算应力梯度,求解锚固合理预应力,进而量化确定巷道围岩控制支护所需的合理预应力。

巷道开挖后围岩应力重分布,造成应力在空间上不均匀分布产生应力梯度(图18),导致巷道围岩变形和应力变化,应力梯度越大,应力增长越快[72]。为保持围岩完整性和自承能力,降低应力梯度导致的岩体劣化损伤,提出应力补偿,并明确支护合理预应力。

图18 巷道围岩应力梯度分布[77]Fig.18 Stress gradient distribution of roadway surrounding rock[77]

将地下洞室受力问题简化为平面应变问题,解算了基于统一强度理论的巷道围岩理想弹塑性解析解,得到了塑性区应力(式(16))及其应力梯度(式(17))、弹性区应力(式(18))及其应力梯度(式(19))。

基于对巷道围岩应力、位移和塑性区变化的分析可知:中间主应力系数b取值影响围岩稳定和安全控制,根据实际工况计算b,进而确定的强度准则更符合实际;施加预应力对支护系统进行补偿,应力梯度变大,平衡围岩应力场,保持和加强围岩自身承载力和稳定性。在预应力不断增加过程中,支护体对巷道围岩的控制效果是逐渐减弱的,并趋于不变。通过分析巷道围岩参数变化即可得出某b值工况下的最优支护预应力。

由巷道表面至巷道深部出现应力梯度峰值,应力梯度峰值点与围岩弹塑性交界面重合,在峰值前应力梯度逐渐增大,峰值后应力梯度逐渐减小。调控应力梯度分布可有效实现巷道围岩稳定控制,锚杆预应力对围岩应力梯度的补偿呈正相关关系,如图19 所示,补偿系数增量逐渐减小并趋于稳定。对曲线进行拟合得到补偿系数与预应力的关系:

图19 围岩应力梯度补偿系数Fig.19 Stress gradient compensation coefficient of surrounding rock

5 试验系统研发

式中,η为应力梯度补偿系数;Pn为支护预应力。

综上可知,不同b值工况下具有不同的应力梯度补偿系数。根据巷道围岩的剪切强度极限、抗拉压强度极限等参数计算得出b,即可知相对应的应力梯度补偿系数。基于预应力和围岩应力梯度之间的对应补偿关系可量化确定某一地质条件下巷道支护预应力施加值。

传统的岩石弹塑性力学理论研究均属基于加载试验的宏观唯象理论,而非全应力空间路径力学行为理论。煤炭资源开采活动实际上是“高应力(地应力)+动力扰动(开采卸压)”双重作用的力学过程。因此,需要开展基于开采扰动应力路径的动静组合加卸载试验,分析在不同开采扰动应力路径下岩石的破坏规律与机理,室内试验尺度下还原并捕获开采扰动作用下岩石破坏全过程,从而建立开采扰动作用下岩体动力灾害致灾判据。

为此,基于实用矿山压力控制理论,团队研发了仿真真实开挖扰动力学环境的采场矿压机械模拟试验系统、采动力试验系统和蠕变及动力扰动冲击加载试验系统,实现大尺度试件“准静态”、“工程扰动+准静态”伺服加载控制,验证工程扰动作用下岩体破坏力学效应[78-79],为采动力学与岩层控制研究提供研究手段和试验装备。

5.1 采场矿压机械模拟试验系统

(1)设备简介。采场支承压力的发展变化与上覆岩层运动之间的关系以及来压时刻支架与围岩(顶板)间相互作用的关系,是解决采场矿压及控制问题的基础。工程现场难以对随采场推进过程中采动力动态发展变化情况作全面连续的测定。为此,研制了采场矿压机械模拟试验系统,可实现采动过程中采动力发展演化与上覆岩层运动之间的关系研究。试验系统由模型试验部分和测试控制系统两大部分组成(图20(a)),采用机械模拟与物理模拟相互结合的方法,来满足模型试验的相似准则。操作界面如图20(b)所示。

图20 采场矿压机械模拟试验系统Fig.20 Ground pressure mechanical simulation test system in stope

(2)试验分析。以“裂断拱”采场结构采动力演化试验为例,分析覆岩回转裂断过程中煤壁采动力发展变化规律,模型如图21 所示。“裂断拱”形成后,拱上岩层因没有裂断空间不再裂断,而是逐渐下沉,最终达到采场稳定状态(图22),拱上岩层载荷部分作用在“裂断拱”内,部分传递到两侧。弹性应力高峰值在岩梁逐次裂断过程中小幅度降低,以裂断线为界,外侧煤体支承压力随岩梁裂断逐次升高,采动力不断降低。

图21 “裂断拱结构”力学模型设计示意Fig.21 Mechanical model of fracture arch structure

图22 采场稳定状态时覆岩结构与采动应力分布Fig.22 Overlying strata structure and distribution of mining induced stress in stable state

5.2 采动力试验系统

(1)设备简介。试验系统整体由采动力试验机、液压伺服控制系统和计算机控制及数据采集系统3部分组成,如图23 所示。采动力试验机由垂向加载系统、侧向加载系统、加载主框架等部分组成。系统可以实现对煤体的采动力演化规律及采动力演变过程中煤(岩)体的变形破坏特征进行实时监测和定量分析。

图23 采动力试验系统Fig.23 Mining-induced stress test system

试验过程中,“控制模式”加载是指通过设定不同阶段不同力或位移进行加载,“保持模式”加载是指以恒定力或位移进行控制加载。试验系统定义了2 种不同的试验后期加载单元保持模式:位移保持和力保持。应力施加及转移过程如图24 所示。

图24 应力转移试验示意Fig.24 Schematic diagram of stress transfer test

(2)试验分析。以应力转移试验为例,研究分析试验过程中试样各区域的应力与声发射特征(图25)。试样主要研究区域为A、B 和C 区,D 和E 区始终保持预设垂向压力、侧向压力不变,模拟远离开采区域原岩应力环境。

图25 应力转移试验结果Fig.25 Result of stress transfer test

试验发现,A、B 和C 三区峰值应力强度较圆柱标准试样单轴抗压强度均有所增长,C 区峰值应力较A 和B 区成倍数增长,A 和B 区提供的侧向压力提高了试件内部承载能力。A 区为首加载区,A 区加载过程中一面临空,整体承受荷载较小,全过程仅监测到1 455 次声发射事件数,损伤事件大都产生在试件中部及邻近B 区处,绝大多数声发射事件产生在A 区加载过程中,后续区域加载对该区域影响较小。B 区受到A、C 两区的扩展应力作用能承受较强荷载,B 区全时域共监测到9 609 次声发射信号,为A 区总数的近6 倍,声发射事件产生贯通整个试验过程。C 区共监测到3 440 次声发射事件,为A 区的136%,C 区声发射事件数大都产生在B 区扩展应力作用及自身应力升高过程中,受A 区应力升高过程在C 区产生声发射事件数较少。

5.3 蠕变及动力扰动冲击加载试验系统

(1)设备简介。该系统由主机加载系统、液压动力系统、伺服控制与数据采集系统等组成,如图26 所示。控制系统及软件具有位移控制、负荷控制和应变控制方式,多种控制方式可以在试验过程中根据不同试验目的平滑进行切换,可提供正弦、三角波、地震谱,自定义波等波形输入方式。

图26 蠕变及动力扰动冲击加载试验系统Fig.26 Creep and dynamic disturbance impact loading test system

(2)试验分析。以动静组合加载单次扰动试验为例,研究岩石扰动应力作用下破坏特征。试验方案和结果如图27 所示(图中,σun-max为最大单轴抗压强度;σsin-max为正弦波扰动下最大单轴抗压强度;σse-max为地震扰动下最大单轴抗压强度;A、B、C 分别表示峰值强度的30%、60%和90%,以A30B0C0 为例,其表示为试验方案中在30%应力水平施加30%峰值强度的扰动应力,在60%应力水平不施加扰动应力,在90%应力水平不施加扰动应力)。

图27 动静组合加载试验Fig.27 Dynamic and static combined loading test

由图27 可知,扰动加载强度大于静态加载强度;随着扰动幅值的增加,扰动加载强度大于纯静态加载强度的程度减少,当扰动幅值达到一定程度时,试件会发生破坏。扰动加载通过多次小幅度“循环加-卸载”使岩石试件内部的微裂纹及颗粒之间的应力分布更加均匀,减少了应力集中。

6 工程案例

6.1 煤矿采场岩层控制

西部某煤矿8102 工作面煤层厚度15 m,直接顶主要以砂质泥岩和泥岩为主,基本顶主要以细砂岩、中砂岩等沙砾岩为主(图28)。工作面基本顶初次来压步距40 m,周期来压步距为20 m;直接顶初次来压步距为15 m,周期来压步距为9 m。初步设计采用5 m单柱伸缩液压支架,额定工作阻力为8 000 kN,最大缩量为1 m。工作面推进32 m 时发生初次来压,工作面支架发生大范围压架现象,导致停产。

图28 8102 工作面岩层柱状Fig.28 Histogram of strata of 8102 working face

该煤矿开采过程基本顶顶板周期性运动,矿山压力显现明显。因此,比较“3S”因素可知,需要设计合理的围岩支护结构来控制顶板运动。针对支架选用不合理问题,应用采场顶板“给定变形”和“限定变形”控制准则,重新对支架进行选型计算。

采用对直接顶“限定变形”定阻力,防止出现动压冲击;基本顶“给定变形”定缩量,遵循防止支架压死原则对支架进行选型。直接顶重量由支架全部承担,基本顶按“给定变形”计算支架缩量。支架支护强度为

经过计算分析,初步选用的支架支护阻力和缩量均不满足生产要求。计算得出的支架缩量偏大,因此在顶板来压区域适当留设一部分顶煤,增大直接顶厚度,进而减小支架压缩量。建议增大液压支架工作阻力和伸缩量,最终选用ZY12000/30/65D 型双伸缩掩护式液压支架,现场应用效果良好。

6.2 上海庙地质软岩控制

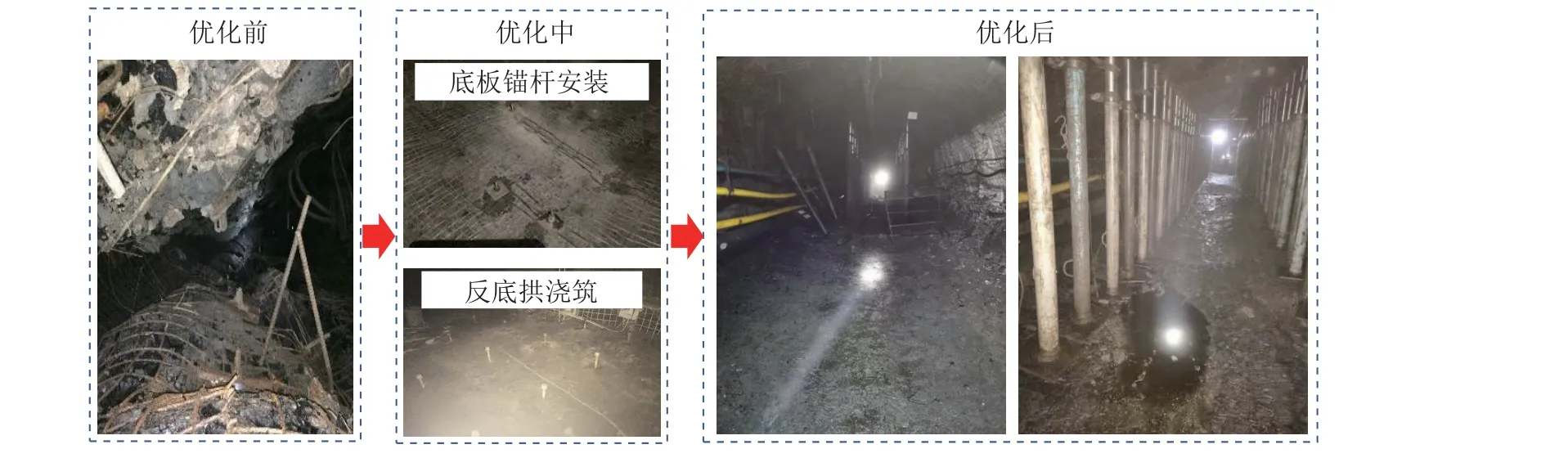

上海庙榆树井煤矿11505 工作面地质构造简单,煤岩层平缓,平均倾角3°。煤层底板主要以泥岩、泥质粉砂岩为主(图29),包含有膨胀性黏土矿物。工作面回采时,巷道底鼓破坏引起顶板下沉与两帮收敛变形严重,巷道断面收缩约62%。巷道底板破坏与应力集中、围岩软弱和支护强度不足有关。底板岩层软弱且应力集中,由最大最小原理可知,围岩变形失稳首先发生在抵抗力最小的底板岩层。明确巷道围岩“3S”主控因素,即围岩结构属性,实现变形靶向控制,通过施工反底拱、喷注浆和优化巷道支护参数进行巷道围岩应力调控和围岩结构改性,实现控制地质软岩大变形目的。反底拱设计调控巷道围岩应力原理如图30 所示。施工后底臌变形量减少60%,两帮移近量显著减小,底鼓得到有效控制(图31)。

图29 11505 工作面煤层柱状Fig.29 Histogram of strata of 11505 working face

图30 反底拱设计调控巷道围岩应力[80]Fig.30 Inverted arch regulates the stress of roadway surrounding rock[80]

图31 地质软岩巷道控制效果Fig.31 Control effect of geological soft rock roadway

6.3 王楼煤矿工程软岩巷道控制

27304 工作面埋深1 000~1 100 m,煤层平均厚度3.1 m。3上煤层直接顶为泥岩,平均6.2 m;基本顶为细砂岩,平均43 m(图32)。受高地应力和上覆岩层结构影响,巷道顶板下沉严重,两帮局部移近量大,导致巷道返修。

图32 27304 工作面煤层柱状Fig.32 Histogram of strata of 27304 working face

根据巷道变形灾变准则判别,计算巷道围岩各岩层的安全系数K。巷道两帮相对于顶底板岩层抵抗力小、容纳能量少,由最大最小原理可知,巷道变形首先发生在抵抗力最小的巷帮,进而诱发复合直接顶变形失稳。

明确巷道围岩“3S”主控因素,即围岩支护结构,实现变形靶向控制,提出高强高预紧力锚网索支护理念,通过优化巷道支护系统和设计合理预紧力进行巷道围岩应力调控,实现控制工程软岩大变形目的。高强预紧力锚杆施加60~80 kN 的预紧力,锚杆长度设计2.6 m。优化后,巷道整体良好,控制效果如图33所示。

图33 巷道支护效果Fig.33 Control effect of engineering soft rock roadway

6.4 冲击地压控制

东部某煤矿6310 工作面开采3 煤层,平均厚度9.5 m,煤层倾角平均2°,最大开采深度超过950 m。直接顶平均厚度11.9 m,抗压强度约30 MPa,属不稳定顶板(图34);基本顶平均厚度10.2 m,抗压强度约50 MPa,属稳定顶板,6310 回采工作面具有中等冲击危险性。

图34 煤层柱状Fig.34 Histogram of strata of 6310 panel

工作面上覆厚硬岩层是冲击地压发生的主要灾害力源。基于“3S”因素,明确围岩应力环境是主控因素,因此采取爆破断顶卸压措施对上覆厚硬岩层进行应力调控。

运用释能主控技术,进行了6310 工作面煤柱留设宽度优化、终采线位置优化、回采底煤优化、工作面推采速度优化等开采设计优化,并针对动力源制定了冲击地压防治方案,包括煤层大直径钻孔卸压和爆破断顶卸压。

爆破断顶钻孔设计布置如图35 所示。在工作面开切眼、初次来压区域、矿压显现强烈和采空区见方区域提前进行深孔爆破断顶,降低顶板矿压显现强度。切眼每隔10 m 布置一组走向钻孔,设计断顶孔倾角75°;工作面在初次“见方”前后40 m 范围内,两回采巷道分别布置3 组三孔扇形断顶孔,间距20 m,倾角依次为75°、60°、45°;工作面在二次“见方”前后40 m范围内皮带顺槽分别布置3 组三孔扇形断顶孔,间距20 m,倾角依次为75°、60°、45°;6310 工作面两回采巷道按照间距20 m 布置走向断顶孔,与顶板水平方向呈75°夹角。卸压措施施工完毕后,各项冲击预警指标均在临界值以下,冲击危险性已消除。

图35 爆破断顶控制冲击地压Fig.35 Blasting roof for rock burst control

7 结 论

(1)矿山岩体灾害与应力场和围岩运动密切相关,提出改变采动岩层孕灾条件、调控开采空间应力诱灾条件、调整开采空间围岩力学强度的岩体灾害控制思路;定义采动力学,从动态角度解释采动力演化和岩体灾害的关联,采动力是岩体变形-破裂-运动之源。

(2)提出了采场岩层控制准则和采场巷道灾变控制因素。工程实践中确定“支架-岩层”关系时,应首先明确其属于“限定变形”或“给定变形”,“限定变形”定阻力,“给定变形”定缩量;通过明确采场巷道“3S”因素(围岩应力环境、围岩结构属性、围岩支护结构)实现巷道灾变靶向控制。

(3)建立了一种采场巷道围岩弱面超前识别方法,并推导了巷道变形灾变判据(安全系数K)和巷道冲击灾变判据(冲击危险性系数U);提出了以应力和能量为指标的岩体灾害控制大小原理和基于统一强度理论确定巷道围岩锚固预紧力设计方法,为煤岩采动力学行为科学量化分析提供理论基础。

(4)研发了采场矿压机械模拟试验系统、采动力试验系统和蠕变及动力扰动冲击加载试验系统,可开展开采扰动应力路径的动静组合加卸载试验,实现大尺度试件非均布加载、“准静态”加载、“工程扰动+准静态”加载仿真真实开挖扰动力学环境。

矿山岩体灾害控制是复杂的科学问题,论文观点是基于部分矿区工程实践提出的,其中多项研究仍处于初级阶段,需同行们联合协同研究,在工程实践中不断改进完善。

致谢感谢采动力学与岩层控制课题组文金浩副教授、孟凡宝博士、景所林博士、姜鹏飞博士、李秋菊硕士及参与论文研究成果工程实践现场科技人员!