电厂热工仪表典型故障分析

曾 鹤

(中山嘉明电力有限公司)

0 引言

电厂作为重要的发电供电场所,所用热工仪表直接影响着电厂运营效益及其安全性。为确保电厂逐步达成高质量发展目标,理应制定完善的热工仪表典型故障排查计划,联合高新技术指引相关人员及早知晓故障类型,从某种程度上规避经济损失,致使电厂始终在良好的环境下运营发展。

1 电厂热工仪表典型故障现象

1.1 流量测量仪表故障

电厂中所使用的热工仪表一旦发生典型故障,将严重影响正常的运行进度,若长期得不到妥善处理,还会造成电厂遭受经济损失,因而需立足典型故障实现早发现和早处理。其中较为常见的热工仪表通常以流量测量仪表为主,适用于电厂工作环境的仪表类型如(表1)所示。关于典型故障的分析,可以归纳为以下几项:

表1 电厂流量测量仪表常见类型

其一,环境干扰下增大测量误差,仪表多处于零下40℃至85℃工作环境下发挥测量作用。若外界环境温度发生变化,如仪表安装在恶劣环境下,有热辐射或蒸汽一直对着仪表泄漏,将导致仪表长期处于高温环境下工作而引起损坏,进而难以获取准确的流量测量结果。

例如过热蒸汽流量取样管泄漏,导致变送器柜内一直被水蒸汽侵蚀,工作环境长期高于85℃,可引起变送器故障。导致流量测量失效。

其二,安装偏差引起故障,该仪表需要根据实际需求确定安装点位。比如将其安装于低压系统内,多以轴承远端部位为主,此时油压值多为0.6MPа。如若在相距2m高度处安装仪表,会造成测量时出现较大误差,又或是未及时对接线路径及量程范围予以校对,也容易诱发典型故障。如量程不准引起流量测量出现偏差,若该流量用于三冲量调节,则可能导致调节失灵。

1.2 温度测量仪表故障

温度测量仪表在电厂运行阶段也属于常用仪表,其主要类型如(表2)所示,根据相关研究,针对表中所述典型故障内容,可以对其具体成因展开分析。电厂使用热电阻测温仪时,具体根据热电阻与温度的相关性判定温度变化区间,以下述公式予以计算。

表2 电厂温度测量仪表特点及常见典型故障

式中,Rt代表温度t时对应的电阻值;Rt0、a、t、t0表示t0温度下电阻值、温度系数、特定温度、初始温度(多为0℃)。该公式适用于纯金属热电阻温度测量仪表,电厂通常采用铂热电阻,即Pt100。

若所用仪表为半导体热敏材料,则以下列公式为标准。

式中,A、B、e、t为两个材料结构常数、温度t时对应电阻值、特定温度。

由此知晓,在温度系数较大时电阻值较大,两种材质测定温度时,其量程分别为-50℃至300℃、-200℃至500℃,就此根据电厂实际需求予以选择。至于所述温度测量数据偏低、偏大以及显示负值、热电势输出值波动明显等故障,多考虑安装深度以及遭受腐蚀有关。或者因所处环境振动大出现接地故障或短路故障,造成无法准确测量指标,其安装接线故障较为典型。

图1 热电阻测温仪样式图

图2 热电偶测温仪样式图

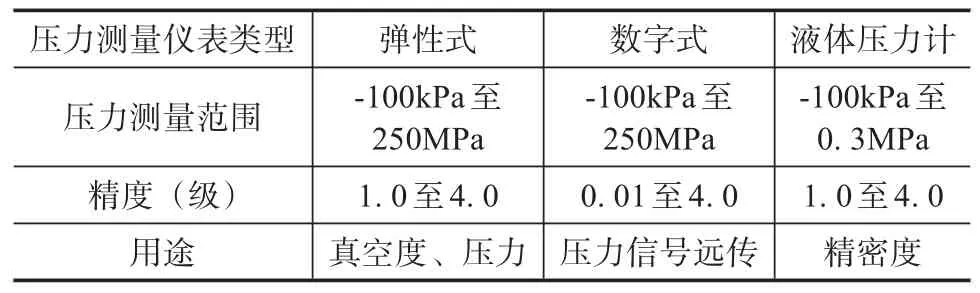

1.3 压力测量仪表故障

压力测量仪表主要用于测量电厂运行期间各电气设备压力指标或者真空度。一般情况下,要求仪表安装于-40℃至60℃范围内的环境内,若安装环境不达标,将诱发误差增大故障。而且其故障表现也会与仪表类型产生关联,常用仪表如(表3)所示。此外,在接线失误或是检验不到位等情况下同样会产生故障,导致仪表无法正常使用。因此,需切实围绕典型故障,根据故障反馈现象查找故障原因,之后对其予以妥善处理,确保处理后的仪表继续为电厂提供可靠的测量服务。

表3 电厂不同类型压力测量仪表特点分析

2 电厂热工仪表典型故障处理路径

2.1 优化仪表结构

针对上述提到的多个典型故障,安排故障检修人员处理故障时,具体可以根据故障表现确定故障成因,随即对仪表结构予以优化,避免仪表受自身因素影响出现故障。

比如上文流量测量仪表的误差故障,宜对现场环境进行巡检,以免水蒸汽泄漏引起环境温度升高,超过设备温度工作范围。而后续提到的安装偏差故障,则在下文中予以阐述[1]。此外,电厂选购并安装热工仪表时,应以优质企业为首选,以高质量仪表产品为基础,并且在锅炉等高温场所内安装的流量测量以及压力测量等仪表,应注重密封结构的优化设计,即使用ⅠP65及以上防水等级仪表,此时可以防止温度变化下凝露对仪表产生巨大危害。而且处理典型故障期间,还需注重测量数据偏差范围的有效控制。以流量测量仪表为例,其流量测量数据可以按照下列公式予以统计,之后对照故障处理前后流量测量结果差值,若符合相关要求,可以视为有效处理行为,反之则继续修复仪表结构。

式中,Qm为测量流量;δ、ε、Ad、ρ1、△P分别表示流量系数、流束膨胀系数、节流件通流面积、上游侧流体密度、节流件前后差压。从中可知关乎流量测量仪的因素还涵盖安装方式、结构状态和磨损度,务必从多个方面予以改进,自此确保电厂所用仪表体现安全高效价值。

2.2 数据检测排查

在处理热工仪表故障时,还需随时对记录数据进行排查,从中发现仪表显示数据是否与实测值有较大误差,并在每一项故障处理前后注重数据分析,将仪表显示数据作为故障处理的重要依据。以上文常用的热电阻和热电偶典型故障为研究重点。对于热电阻,在其出现插入深度不足或者保护套管积水等问题时,都会引起显示数值降低情况。此时维修人员应将热电阻相关元件置于保护套管顶端,而且需关注温度测量数据降低节点下仪表运行状态,针对保护套管进行干燥处理。而对于数据偏大故障,应积极更换新的热电阻元件,或者重新校验接线质量[2]。若电厂使用热电偶时出现数据偏小显现,此时应考虑是否具有短路隐患,故此检修人员需对破损元件予以更换,以清除杂质、干燥以及补偿电缆更换等方法处理典型故障。

2.3 调整安装路径

电厂热工仪表典型故障的有效处理,还应当从安装路径的优化调整层面进行分析。因上述提及的几种故障多与仪表安装质量有关,因而处理故障时,若能充分校验安装路径规范性,可消除数据不准确等故障隐患。

首先,检修人员应在0.1MPа压力条件下采样,并保证电厂连接管道具有1:10或1:20倾斜度安装标准;其次,安装路径检查期间,还需观察是否装有垫片(石棉垫、紫铜垫)等保护元件,可在检修期间予以检查、更换;最后,安装热工仪表时,尤其是压力仪表,其安装垂直偏差宜在2mm以内,内径偏差为0.5mm,水平线夹角应在45°以内。同时,需对仪表安装位置的端正度以及牢固度予以检查,致使仪表处于密封且安全的环境内。面对振幅明显或者易于发生碰撞的场地内所安装的热工仪表,检修人员需控制好安装调整管理周期,替换零件之余关注仪表咬合度和倾斜度变化规律,促使处理后热工仪表再度体现优良性能[3]。

3 电厂热工仪表典型故障防范对策

3.1 合理分析仪表测量准确度

电厂热工仪表典型故障的有效防范,最为关键的是保证仪表显示的测量数据足够准确。通常电厂所用热工仪表的测量允许误差多高于基本误差。基本误差和允许误差均可按照下列公式代入相关数据进行计算。

式中,△xmax为最大仪表测量误差标准、Amax、Amin为量程范围最高和最低值。

假设在某电厂内在锅炉炉膛内安装温度仪表,其量程范围为600℃至800℃,基本误差为±2%,此时将相关数据代入公式(4)内(△xmax=±2%×(800-600)=±4℃),可知晓当温度测量仪表显示炉膛温度为700℃时,此时实际温度在696℃至704℃以内,以便指引相关人员确定炉膛温度是否符合锅炉燃烧标准,且满足仪表测量标准前提下可以预判仪表运行风险。一般仪表上所显示的数字多代表准确等级,如(图3)所示。

图3 热工仪表刻度盘显示结果展示图(1.6代表准确度等级,即允许误差为±1.6%)

3.2 规范热工仪表安装流程

通过规范安装流程可在某种程度上控制故障风险,上文阐述安装路径时已提到相关安装细节,此处安装事项指代前期安装,即针对新建场地进行仪表安装作业。

比如在确定取源部件安装点位时,要求元件间距至少应比管径(外径)大,但应高于20cm,且热工仪表元件安装环节需以介质流向为基础有序安装,且温度测量仪表安装时还需提前敷设隔热层,且温度变化明显区域仪表安装应将取样管弯曲半径控制在5cm之内,此时更易抵御外界环境冲击。安装压力测量仪表时,还应当将刻度盘中心点安装于与地面相隔1.5m的高度上,而且应将压力测点保持于直管区间内,其安装垂直度与既定标准应有±1°的安装偏差,且仪表均应在质检合格后予以安装,督促安装人员严格遵照安装图纸落实安装点位[4]。

3.3 应用无人化自动监测技术

电厂所用热工仪表样式繁多且典型故障较为复杂,要想充分预防典型故障,还需积极引进无人化自动监测技术,以技术手段对典型故障展开动态监测,以便随时从自动监测系统反馈中知晓故障隐患,合理分配检修资源,并逐步达成无人化运营目标。

例如国电南京电厂在2022年已开始应用自动化控制仪表技术,提升仪表运行安全性。实则运用温度控制仪、变频器以及可编辑控制器、传感器等元件打造无人化自动化监测环境。面对上述常见的误差故障、安装故障等,可以先行在自动化监测系统界面综合分析监测数据,随即筛选出异常数据,借此区分故障类型后自动修复。

4 结束语

综上所述,电厂热工仪表典型故障集中在温度测量、压力测量、流量测量仪表上,一旦发生故障,需从仪表结构、数据检测、安装调整等方面予以妥善处理。尚未出现故障前则采用测量准确度分析、规范安装流程、无人化自动监测技术等对策,确保热工仪表以优良状态为电厂运营项目给予可靠保障。