电力巡检机器人机械臂设计研究

王 鑫

(安徽滁州技师学院)

0 引言

某变电站智能操作机器人兼顾操作和巡检两项功能,巡检为基础,操作为目的,两者相辅相成,完成配电室内设备巡检与运营管理工作。为提高巡检效率,远距离读取仪表数据,该变电站创新优化机械人机械臂设计,围绕结构化任务增加机械臂设计,搭载前沿感知设备与优秀结构性能,实现全场景巡检。

1 电力巡检机器人机械臂结构设计

1.1 工业手臂总结构

为提高电力巡检机械人机械臂实用性,在结构设计方面,应从巡检工作内容与常见突发状况出发,具体应具备机身紧凑、运行速度快、能够搬运大中型重物等功能,以此满足电力巡检工作需求。整体结构可细化为三部分,一是升降机构,根据工作需要摆臂机构可沿着滑轨上下运动,提高操作灵活性;二是摆臂机构,其搭载在轮式移动平台上,作业范围增大;三是执行器,始终正对电力机柜上的仪器设备,以此实现电力巡检。在该结构下,机械臂的摆臂机构可根据需求上下运动、摆动,借助三连杆PRR平面操作臂,其所具备的旋转关节不仅不会影响执行器的水平状态,还可以灵活完成各种巡检操作。不仅如此,在执行器中,还包括可见光相机、开光旋拧装置与补光灯,即便电力巡检环境昏暗,也为高质量电力巡检工作的开展提供保障[1]。具体如图1所示:

图1 机械臂总结构

通过关节间的协同运动,在竖直方向向,执行器作业范围可达到0.15~1.92m,很好满足电力巡检操作需求。

1.2 结构细节设计

1.2.1 关节尺寸参数计算

在计算关节尺寸参数时,需明确机械臂实际应用需求。以电力机柜为例,在机械臂运动过程中,电力机柜下部巡检作业要求升降平台向最下方移动,同时摆臂机构、执行器均向自身的下极限位置移动,到位后升降平台缓慢向上移动,以此完成给电力设备的下部巡检;在巡检该电力设备中部时,平台保持不同,摆臂机构与执行器逐渐向自身上方移动;在上方巡检过程中,升降平台移动至最下方,待摆臂机构转动到自身上方极限位置后,升降平台逐渐上移,待执行器以水平状态到达最高位置后,即完成了电力机柜的上部巡检。根据这一使用需求,需要科学设计机械臂关节尺寸参数,从而确保机械臂各部分的设计符合使用要求。有关于机械臂关节尺寸的计算公式为:

式中,H为执行器与地面之间的距离,单位:mm;h为升降机构最低可到达位置与地面之间的距离,单位:mm;d1为升降机构行程,单位:mm;l为机械臂中第二关节和第三关节之间的距离,单位:mm;θ2为机械臂中第二关节从水平位置转动的角度,逆时针为正,单位:°。

在移动平台、摆臂机构运作过程中,不能互相产生干涉,为满足这一要求,从整体结构来看,θ2的取值范围[-82,82]。同时,升降平台与升降底座之间的距离和移动平台与地面之间的距离分别设计为90mm、505mm。将数据代至公式(1),h大于等于595mm。设计目标为末端执行器可到达高度(H)小于等于150mm,大于1920mm。根据θ2的取值范围,若为最小值,且升降机构行程为零时,Hd1的结果小于等于150;若为最大值,且升降机构行程为最大值时,H-d1的结果小于等于1920。在满足上述条件的基础上,机械臂中第二关节和第三关节之间的距离、升降机构最低可到达位置与地面之间的距离、升降机构行程分别设计为452mm、597mm、880mm。

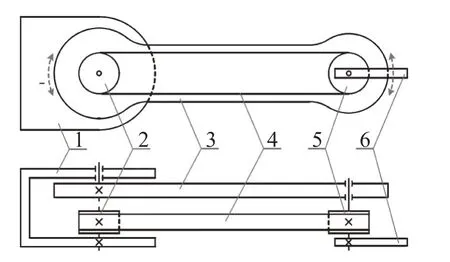

1.2.2 升降机构设计

为获得更大的升降行程,在丝杆升降机构、齿轮齿条升降机构与同步升降机构中选用第二种,这是因为在相同高度下,该机构带来的升降行程参数更大,即便降低整机高度也不会带来较大影响。升降机构如图2所示:

图2 升降机构设计

使用直线导轨,选择固定连接方式将滑块(前、后)与底座相连接,型材一侧安装齿条,通过升降平台与支架安装减速器。在步进电机驱动下,齿轮将沿着导轨在减速器输出轴上进行运动。断电后,电磁抱闸将抱紧转轴,避免平台下滑。

1.2.3 摆臂设计

摆臂结构如图3所示:

图3 摆臂结构

以相对运动原理为核心设计摆臂机构末端传动方式,有助于直观分析,同时将2、5结合内齿圈构成等效轮系,在齿轮固定于底座的情况下,底座逆时针转动速度可得到有效控制。为便于分析等效轮系的相对运动情况,同时增加轮系公共角速度,在构件相对运动关系不变的情况下,系杆基本处于静止状态。搭配谐波减速器,其钢轮与右支座固定连接,波发生器与输出轴相连接,谐波减速器输出端安装臂杆,主端带轮通过支承轴与左支座固定连接,同步带穿过臂杆内部末端安装平台通过末端轴与从端带轮固定连接。在臂杆的旋转关关节,设置机械限位和电气限位,同时将同步带紧张装置安装到臂杆内部[2]。

1.2.4 关节舵机结构

虽然本文研究的对象是工业机器人,但是在转动关节结构设计方面,出于电力企业成本要求,并不使用工业级伺服电机,虽然在电机编码器的使用下相关人员即可获得相关状态反馈,比如转动状态、闭环控制状态等,但整体设备成本较大,且会对供电系统造成较大负荷。因此,选用舵机开展关节设计。作为一种位置伺服的驱动器,其整体规格较小,具备角度上的闭环控制,不具备速度与电流闭环的控制。从目前舵机发展现状来看,若是按照结构进行划分,其主要是数字舵机和模拟舵机。二者结构一致,组成部分由减速齿轮、马达、控制电路等,但后者的控制电路对前者多了微处理器与晶振。在本次关节设计中,主要采用PWM信号控制舵机的转动位置。当标准舵机接到信号后,将PWM信号脉宽和其内部的电路产生的基准脉宽通过比较电路,得到两路脉冲信号,分别输出给驱动电路和控制驱动方向,在电机的转动带动下,电位器的位置改变脉宽,直至达到和外部信号输出一致的脉宽信号,电机停转舵机角度固定。运作流程如图4所示:

图4 控制原理

围绕本次变电站需要,选用SG90小型舵机,然后仿造工业事物标准,结合MG996舵机组装关节。同时在机械臂末端预留螺丝孔,使其能够支持多种型号夹持器的使用,为后续远程操作与控制奠定良好基础。

2 运动学模型与伺服控制

在机械臂结构合理设计下,还需开发使用远程遥控系统,便于相关工作人员在特殊情况下实时控制机器人机械手臂,提高巡检工作效率。对于电力巡检机器人机械臂而言,其运动控制是远程操作与控制的核心,在上述结构与硬件设计方案下,需对机械臂空间运动建立数学描述,对现有自由度进行数学描述,借助空间坐标系实现不同坐标系下机械臂关节连杆空间位姿的转换。同时,作为具有关节的空间机构,可立足于关节建立坐标系,利用坐标系的关系描述机械臂末端关节与执行器在空间上的位置关系与姿态。本次案例中,采用Dеnаvit—HаrtеnBеrg法建立坐标系,并进行推导。用齐次变换描述空间集合关系,以此得到操作臂运动方程[3]。

对于电力巡检机器人机械臂的伺服控制而言,应以无线网络为载体,将通信系统与机器人相连接,同时借助机器人搭载的摄像机,解决巡检操作不稳定等问题。在本次案例中,以机器人摄像机为核心设计落实一种基于目标物体颜色识别的机械臂视觉伺服控制模式,通过实时传输的巡检反馈数据,满足相关人员对机械臂控制系统的操作需求。当机器人开展巡检作业时,大范围移动、调整自身姿态时,可配合人工操作,当产生机器人操作需求时,只需下达口令,通过视觉伺服校准,即可使机械臂末端对准目标区域,根据操作难度,判断是否需要操作人员远程接手操控。相较于以往的巡检操作与校准系统,过程得到有效简化。在此过程中,借助搭载的摄像机还可以开展视觉图像采集工作,使后台工作人员识别目标区域与机器人设备相对位置,进而进一步提高自身轨迹姿态的准确水平。对目标物体轮廓的检测定位是视觉伺服功能正确控制的关键,只有成功识别了目标物体,才能根据目标物体的空间位置控制机械臂姿态调整,实现伺服控制功能。需要注意的是,由于电力巡检环境相对复杂,所以对于电力巡检机器人机械臂遥控操作功能而言,操作面板上的开关按钮应进行鲜明颜色设计,在特殊的外观条件下,后台工作人员可以根据搭建遥控操作面板的实际外观情况开展相关操作,提高准确性。其中,在视觉图像处理过程中,颜色识别方法以HSV模型过滤为主。在本次案例推进过程中,以典型的配电柜绿色按钮作为视觉伺服实验的测试目标,发现准确识别了绿色开关位置,这是因为在HSV模型中准确设置阈值,实现对背景内容的有效过滤,有助于绿色像素的准确识别。在准确识别目标物体后,自动计算对象中心像素坐标与图像中心坐标的坐标差值,进而准确判断机器人机械臂与检测目标之间的相对位置,进而从巡检需求出发,合理调整机械手臂位置,以此校正图像中位置,在视觉信息的伺服控制下,使机械臂姿态符合巡检要求[4]。

3 效果验证

为验证本次案例项目中电力巡检机械人机械臂设计合理性,按照上述结构方案与控制系统,研制出相应样机,根据变电站巡检需求进行各部分功能测试。首先,测量机械臂整体重量,发现整机质量和末端负载分别为18kg、2kg。其次,开展机械臂升降测试。齿轮齿条升降机构测试时齿轮啮合较为平稳,在其稳定运作过程中停止,平台并未出现下滑现象,且升降机构速度平稳。最后,向下转动摆臂机构,发现执行器水平状态始终未被打破,搭载的摄像机视频画面并未出现抖动,摆臂机构转动范围与速度符合预期。由此可见,本次设计的机器人机械臂满足案例单位的电力机房巡检需求,而且,机械臂在使用过程中移动灵活,机构间并未出现相互干扰的现象,较从前来说,巡检作业更加灵活,能够满足竖直方向上大范围巡检与远程操作、控制要求。故带有作业机械臂的机器人可减轻电力人员的劳动强度,代替人工安全完成电力巡检工作,从某种角度来看,通过科技赋能有效解决了电力巡检效率低、风险高等问题。

4 结束语

综上所述,巡检期间,机械臂发挥的作用至关重要,为使机械臂自主、高效执行任务,需要科学设计机械臂结构,做好软硬件设计,确保其运动轨迹符合实际情况,自主识别目标位置并进行运动规划。具体设计过程中,设计人员应从巡检实际出发,分析其作业过程,根据约束条件计算、求取最优尺寸参数,确保执行器始终处于水平状态,简化机械臂整体结构,强化控制性能。经实物样机研制与使用,机械臂设计合理、使用有效。