铣削工艺优化对镍基高温合金加工残余应力分布影响研究

张金阳 许伟春 王笑含 江小辉 高山

摘要:

镍基高温合金加工残余应力分布状态对产品质量有显著影响,为实现对残余应力的控制,采用仿真与实验结合的方法,研究了工艺参数、刀具参数以及力热耦合对镍基高温合金残余应力分布的影响。研究结果表明:切削深度的改变会同时影响径向和切向的残余应力;每齿进给量的改变主要影响进给方向残余应力;当转速提高时,温度场作用变强,材料出现软化效应,铣削合力降低,热应力影响逐渐增强。采用参数组合配比的方法得到了最优的配比方案。发动机叶片零件加工实例表明,提出的基于参数优化配比的方法可有效控制镍基高温合金的加工残余应力。

关键词:镍基高温合金;有限元;残余应力;工艺参数;切削加工工艺

中图分类号:TH142;TG54

DOI:10.3969/j.issn.1004132X.2024.04.006

开放科学(资源服务)标识码(OSID):

Study on Influences of Milling Process Optimization on Residual

Stress Distribution for Machining Nickel-based Superalloys

ZHANG Jinyang1 XU Weichun2 WANG Xiaohan3 JIANG Xiaohui1 GAO Shan1

1.School of Mechanical Engineering,University of Shanghai for Science and Technology,

Shanghai,200093

2.Shanghai Academy of Spaceflight Technology,Shanghai,201109

3.Shanghai Aerospace Equipments Manufacturer Co.,Ltd.,Shanghai,200240

Abstract: The distribution of machining residual stress of nickel-based superalloys had a significant influence on the product quality. To achieve the control method of residual stress, the effects of processing parameters, tool parameters and mechanics-thermal coupling on the residual stress distribution of nickel-based superalloys were studied by means of simulation and experiments. It is found that the change of cutting depth will affect the radial and tangential residual stresses at the same time, and the change of feed rate per tooth mainly affects the residual stress in the feed direction. When the rotating speed increases, the temperature field becomes stronger, the materials are softened, the milling forces are decreased, and the thermal stress is gradually increased. The optimal proportioning scheme is obtained by the method of parameter combination proportioning. Taking the machining of engine blade parts as an example, the method based on parameter optimization may effectively control the residual stress of Nickel-based superalloys.

Key words: nickel-based superalloy; finite element; residual stress; processing parameter; cutting technology

收稿日期:20230505

基金項目:国家自然科学基金(52175427);国防基础科研项目(JCKY2020203B037);上海市自然科学基金(20ZR1438000)

0 引言

镍基高温合金具有耐高温、抗腐蚀、疲劳寿命高等一系列优点,被广泛应用于航空航天领域[1-2]。但由于加工过程中力场、热场的交替耦合作用,多工序切削过程中应力场的叠加机理极为复杂,导致通过优化工艺参数来控制残余应力非常困难,尤其对薄壁构件而言,其本身刚度低或刚度分布不均等因素极易造成不合理的残余应力分布,进而导致零件变形和表面裂纹,对零件的疲劳强度、抗腐蚀能力和尺寸稳定性等有很大影响,从而使加工质量不能符合技术需求[3]。

许多学者从工艺参数优化的角度对高温合金等材料切削加工残余应力生成机制及控制进行了广泛探索。高世民等[4]在试验中采用不同工艺参数对GH4169材料进行磨削加工后测量了磨削表面残余应力并进行分析,发现进给方向表面残余拉应力随深度的增加先升后降,而垂直进给方向表面残余拉应力先保持基本不变然后下降。HUANG等[5]研究了高温合金磨削过程中残余应力的形成机理以及各种工艺参数、热耦合程度和磨削方式对残余应力的影响,并分析了残余应力与疲劳寿命的关系,结果表明,采用切入磨削工艺会在加工表面产生拉伸残余应力,拉伸残余应力随着磨削深度和砂轮转速的增大而增大。JIANG等[6]对薄壁件残余应力进行了研究,发现在刀具的切入和切出位置以低速、大进给量、大切深参数组合方式进行加工时产生的残余冲击应力远小于采用其他工艺参数组合方式进行加工时产生的残余冲击应力。ARUNACHALAM等[7]研究了CBN刀具和混合陶瓷刀具对平面加工残余应力的影响,发现采用CBN刀具时工件表面的残余应力和表面粗糙度对切削速度更敏感。WANG等[8]运用实验的方法研究了切削参数、切削液和主轴角度等切削条件对Inconel 718合金球头铣刀加工残余应力的影响,研究表明,在加工过程中,加工参数并不是越小越有利于残余应力的控制。NASRALLA等[9]为了确定加工Inconel 718合金过程中产生的残余应力,研究了切削速度、进给速度和切削深度对加工表面的表面完整性和腐蚀率的影响,通过分析极化曲线,证实了残余压应力的增大与材料腐蚀行为的增强密切相关。WIMMER等[10]重点研究了Ti-6Al-4V外围铣削过程中导致残余应力状态的热机械载荷的确定,分析了切削速度、每齿进给量、径向切削深度等工艺参数对残余应力的影响。由上可知,如何精准地获取工艺参数从而实现残余应力的控制,仍然是一个未解决的难题。

在研究工艺参数对残余应力影响的基础上,学者们也使用多种方法对残余应力进行了预测。MARIMUTHU等[11]利用有限元软件开发热力学模型预测切削表面残余应力,误差控制在5%以内。SUN等[12]提出了一种残余应力预测模型,该模型综合考虑了动态特性、机械热相互作用和相变效应,研究结果表明,残余应力分布的一致性随切削位置和深度的变化而变化。KANAKARAJU等[13]利用田口法对工件表面残余应力进行预测。YUE等[14]通过分析正交切削几何关系来建立热机耦合铣削力模型,由此建立了铣削残余应力预测模型。SU等[15]用工艺条件作为输入,预测由于铣削产生的表面和亚表面残余应力分布,该模型可以较好地预测各种铣削条件下的残余应力趋势。YI等[16]提出了一种基于BP神经网络的铣削残余应力预测模型,其预测误差在0~14 MPa之间,但这是在刀具、工件材料和冷却条件等相对比较严苛的前提条件下进行的,因此该预测模型的应用存在局限性。CHENG等[17]采用随机森林算法分析最优特征集和特征重要性,提出了一种基于高斯过程回归的加工表面残余应力预测方法。ZHANG等[18]基于等效应力法提出了一种新的残余应力预测分析模型,模型充分考虑了刀具工件接触面上工件材料的非线性流动特性和热力耦合效应。PAN等[19]针对Ti-6Al-4V材料的正交车削加工过程提出了一种基于物理的机械阈值应力模型,该模型为加工过程中工件材料的微观结构建模提供了参考。HOFINGER等[20]提出了一种有效预测两相材料中特定相残余应力(第二类残余应力)的方法,但该模型仅允许基于特定相的本构方程对复杂的成形过程进行双尺度模拟。ULLAH等[21]基于J-C(Johson-Cook)本构模型和J-C失效准则,提出了一种简化的铣削模型,对模型进行了切削力、切削温度和切屑形貌特征的验证,并在给定的类似铣削条件下进行了仿真与实验,研究铣削零件内部残余应力分布和部件疲劳寿命。

以上学者从不同工艺参数出发,研究铣削残余应力的生成及影响,构建了不同的参数模型,运用不同的方法对残余应力进行预测,取得了一定的研究成果。但是由于镍基高温合金材料存在大量奥氏体,在铣削加工过程中易出现加工硬化,产生较大应力与高温,导致最后残余应力分布不均,故而在加工工艺参数与残余应力生成的关系、基于加工工艺参数的优化、残余应力的预测等方面仍需作进一步研究。本文基于加工工艺参数研究镍基高温合金铣削加工残余应力的分布规律,采用参数组合配比的方法对镍基高温合金的残余应力进行控制,并将该方法应用于发动机叶片的加工,发现所提出方法能有效控制镍基高温合金加工残余应力。

1 研究方法

1.1 仿真模型

切削仿真软件选用Third Wave AdvantEdge。该软件具有许多优点,可以对常见的加工方式进行切削仿真,如车削、铣削、钻削等,其切削仿真效率高,且求解稳定性较好,一般不会出现不收敛情况。通过确定材料本构模型,设置传热系数、工艺参数及初始残余应力等相关参数,在软件中进行仿真分析(力、热载荷分析等),从而可获得加工残余应力。

1.1.1 材料属性

本仿真模型中材料为难加工材料镍基高温合金,其材料成分如表1所示,基本物理性能如表2所示。

1.1.2 材料仿真本构模型

由于材料加工过程会出现温度软化效应,产生塑性变形,故运用J-C模型來描述切削高温合金的本构关系[22]:

σ=(A+Bεn)(1+Cln ε·*)(1-(T*)m)(1)

ε·*=ε·/ε·ref(2)

T*=T-TrefTm-Tref(3)

式中,σ为应变率强化参数;ε为材料的等效塑性应变;A为参考应变率和温度下的初始屈服应力;B为应变模量;n为应变硬化指数;C为应变率硬化系数;ε·*为量纲一应变率;ε·ref为参考应变率;T为同系温度;m为热软化指数;T为室温材料温度;Tref为参考温度;Tm为高温镍基合金熔点(1260 ℃)。

在仿真中,参考温度Tref为20 ℃,参考应变率ε·ref为 0.001 s-1。

为了确定应变模量B与硬化指数n,忽略应变强化和热软化对材料的影响,对式(1)进行简化、变换,得到B与n的计算公式:

ln(σ-A)=ln B+nln ε(4)

为了确定应变率硬化系数C,在参考温度为 20 ℃时,假设未产生热软化效应,对式(1)进行简化、变换,得到C的计算公式如下:

σA+Ben-1=Cln ε·*(5)

为了确定材料热软化指数m,在参考应变率不变的情况下,同样对式(1)进行简化、变换,得到m的计算公式:

ln(1-σA+Ben)=mln T*(6)

综上,可根据J-C模型建立流动应力与变形温度、速率之间的关系。表3给出了镍基高温合金 J-C 模型材料参数。

1.1.3 仿真参数设置

在切削仿真软件中,采用直径为6 mm 的平头铣刀,其余参数设置如表4所示,仿真过程及力、热模拟结果如图1所示。

图1a、图1b所示为镍基高温合金3D铣削仿真结果,图1c所示为切削力与切削热的过程曲线。力、热载荷卸载完全后,由于工件发生的塑性变形不均,材料内部存在拉伸和挤压效应,故生成残余应力。

1.2 理论模型

为证明本文提出的基于工艺参数配比的方法可有效控制镍基高温合金铣削残余应力,在构建仿真模型的同时构建了理论模型。

1.2.1 切削力模型

由平行剪切带理论可知,将切削合力Ft分解为径向切削力Fx和切向切削力Fy两个部分。径向切削力与切削速度方向垂直,切向切削力平行于切削速度方向,有

Ft=F2x+F2y(7)

剪切平面上的剪切力Fs和法向力Fn也可用径向切削力、切向切削力以及剪切角φ表示:

Fs=Fxcos φ-Fysin φ

Fn=Fxsin φ-Fycos φ(8)

1.2.2 切削应力模型

由赫兹接触理论模型可计算出切削时工件内部产生的瞬时机械应力,工件机械应力切削模型见图2,其中法向应力分布为p(s),切向应力分布为q(s),σx、σz、τxz为对应方向的应力,a、b为积分区间,切削方向沿着x轴正向。工件内部弹性空间任意一点Aw的应力分布量可由法向应力和切向应力来表示,通过进行边界条件积分得到。

机械应力表达式[23]为

σx=-2zπ∫abp(s)(x-s)2[(x-s)2+z2]2ds-

2π∫abq(s)(x-s)2[(x-s)2+z2]2ds

σz=-2z3π∫abp(s)[(x-s)2+z2]2ds-

2z2π∫abq(s)(x-s)[(x-s)2+z2]2ds

τxz=-2z2π∫abp(s)(x-s)[(x-s)2+z2]2ds-

2zπ∫abq(s)(x-s)2[(x-s)2+z2]2ds(9)

根据工件上任意一点的温度分布情况,可计算出热应力。热应力表达式[24]为

σthemxx(x,z)=-αE1-2υ∫∞0∫∞-∞(GxhTx(x,z)+

GxvTx(x,z))dxdz+…+

2zπ∫∞-∞p(t)(t-x)2[(t-x)2+z2]2dt-αET(x,z)1-2υ

σthem zz(x,z)=-αE1-2υ∫∞0∫∞-∞(GzhTx(x,z)+

GzvTx(x,z))dxdz+…+

2z3π∫∞-∞p(t)(t-x)2[(t-x)2+z2]2dt-αET(x,z)1-2υ

τthemxz(x,z)=-αE1-2υ∫∞0∫∞-∞(GxzhTx(x,z)+

GxzvTx(x,z))dxdz+…+

2z2π∫∞-∞p(t)(t-x)2[(t-x)2+z2]2dt(10)

p(t)=αET1-2υx,z=0 α=Kρcp

式中,σthemxx、σthemzz、τthemxz为对应方向的热应力;T为铣削时的工件温度;E为弹性模量;υ为泊松比;α为热扩散系数;K为传热系数;ρ为密度;cp为质量定压热容;Gxh、Gxv、Gzh、Gzv、Gxzh和Gxzv为平面应变格林函数,如Gxh(x,z)表示正应力σxx(x,z)由于体积作用在x方向引起的热应力。

1.2.3 切削卸载模型

切削卸载后由于内应力并未完全消除,形成残余应力。卸载过程的应力应变微分方程[25]如下:

[3(Sxx-αxx)(Syy-αyy)2σ20(h+c)-υE]dσxx+

[3(Syy-αyy)(Szz-αzz)2σ20(h+c)-υE]dσyy+

[3(Szz-αzz)(Szz-αzz)2σ20(h+c)-1E]dσzz+

[3(Sxy-αxy)(Szz-αzz)σ20(h+c)]dσxy=0(11)

[3(Sxx-αxx)(Sxx-αxx)2σ20(h+c)-1E]dσxx+

[3(Szz-αzz)(Sxx-αxx)2σ20(h+c)-υE]dσzz+

[3(Syy-αyy)(Sxx-αxx)2σ20(h+c)-υE]dσyy+

[3(Sxy-αxy)(Sxx-αxx)σ20(h+c)]dσxy=0(12)

式中,h為各向同性硬化系数;c为动力硬化系数;σ0为初始屈服应力;Sxx、Syy、Szz、Sxy为对应方向的偏应力;αxx、αyy、αzz、αxy为对应方向的工件偏背应力。

该残余应力理论模型基于理想状态,其计算结果虽与实际结果存在一定误差,但可用于分析及理解残余应力形成机理。

1.3 实验

本研究采用的铣削加工设备是北京精雕CarverS600B加工中心。采用加拿大Proto公司LXRD型号的X射线应力分析仪对残余应力进行测试,最高精度量程为(-50,50)MPa,采用瑞士的Kistler测力仪组件进行铣削力的测量。实验设备如图3所示。在加工中心平台上对外形尺寸为80 mm×50 mm×5 mm的镍基高温合金叶片毛坯件进行铣削加工,验证仿真模型与残余应力仿真结果。基于较优的工艺参数组合,以镍基高温合金叶片曲面为对象,进行铣削加工以验证优化后参数的有效性。

2 镍基高温合金残余应力生成影响因素分析

2.1 仿真和实验残余应力验证分析

根据ISO 1940标准的定义,主轴转速高于8000 r/min为高速铣削。为了验证有限元计算结果,采用表5所示参数开展了铣削加工实验,仿真和实验的对比结果如图4所示。工件材料为GH4169,刀具材料为超硬质合金。

由图4a可知3D仿真切削力与实验测得切削力结果相近,其中Fx最大误差为21.3%,其余切削力误差大小在2~20 N 之间。误差原因为:未考虑镍基高温合金加工过程中的刀具磨损,工件产生的切屑导致加工硬化,以及这两个因素对切削力的影响导致的误差。由图4b可知,表面最大残余应力的仿真结果与实验结果也比较接近,

其中σs-xx、σs-yy的最大误差分别为26 MPa、30 MPa,误差范围为11%~15%。综上可知,本文确定的3D铣削有限元模型预测精度满足要求。

2.2 工艺参数对残余应力生成的影响分析

根据镍基高温合金粗精加工工艺常用参数,采用表6中参数作为切削工艺参数范围,对单一参数进行变化,研究其对表面最大平均残余应力的影响。表面最大平均残余应力的数值是根据仿真结果、通过提取表面50个残余应力较大的点求平均得到。通过多点提取计算得到的表面最大平均残余应力可较好地描述铣削表面残余应力情况,可作为铣削表面残余应力的评价指标。

表6中每个参数以固定增量的方式分四组开展正交试验仿真,6个参数的增量分别为2000 r/min、0.05 mm、0.05 mm、2°、2°、0.01 mm。维持刀具参数前角为11°,后角为7°。保持转速递增时,切削深度取0.30 mm,每齿进给量取0.20 mm;保持切削深度递增时,转速取8000 r/min,每齿进给量取0.20 mm;保持每齿进给量递增时,转速取8000 r/min,切削深度取0.30 mm。其结果如图5所示。

由图5可知,进给方向表面最大平均残余应力(σ-s-yy)大于垂直刀具进给方向最大平均残余应力(σs-xx),这是由于镍基高温合金材料强度高,

在刀具进给方向形成强烈的挤压。随着转速的增大,温度上升较快,切削合力处于下降状态,表面最大平均残余应力在转速为12 000 r/min以后处于下降趋势。进给方向的表面最大平均残余应力先增大后减小,在12 000r/min 时达到最大值。两个方向表面最大平均残余应力都会随着切削深度和每齿进给量的变化发生变化,切削深度的改变会同时影响两个方向的残余应力,而每齿进给量的改变主要影响进给方向的残余应力,导致表面最大平均残余应力总体有所降低。x方向最大平均残余应力随切削深度的增大呈抛物线趋势变化,最大变化幅度为26.1%左右;y方向最大平均残余应力随进给量的增大而减小,最大下降幅度约为24.1%。因此合理地选择切削深度与每齿进给量配比,能使残余应力避免出现分布不均匀现象。

为了解刀具参数对表面最大平均残余应力分布的影响,从而据此选择较优的刀具角度参数,根据前述仿真方法,研究了刀具前角、后角及圆弧半径对残余应力的影响,仿真结果如图6所示。

由图6可知,不同的刀具参数组合对残余应力的生成会产生不同的影响。刀具前角增大,剪切角增大,变形系数减小,切削合力减小,温度下降,工件表面受到的机械应力与热应力减小,最终导致表面最大平均残余应力有所下降;在刀具后角α0为4°、刀具圆弧半径r为0.04 mm时表面最大平均残余应力出现极大值,该情况下的切削力较大,相对于刀具后角为8°时,温度更高,但机械应力影响大于热应力的影响,导致在α0=4°时呈现极大值状态;在α0=6°、r=0.02 mm时出现较小值,同样此时的切削合力为极小值,温度也较低,受到机械应力与热应力的综合影响,表面最大平均残余应力也较小。刀具后角的增大使得切削刃锋利程度增加,凸出效应减弱,更易产生塑性变形,出现残余应力不均匀程度增大现象,同时刀具圆弧半径的增大会使得刀具变钝,挤光效应增强,剪切应力会减小。x方向表面最大平均残余應力随刀具前角增大出现先升后降的现象,最大减小幅值为13.8%。y方向表面最大平均残余应力随圆弧半径的增大先下降后上升,最大增大幅值为39.1%。因此,合理地选择刀具参数对残余应力的控制有积极作用。

2.3 铣削力热耦合对残余应力生成影响

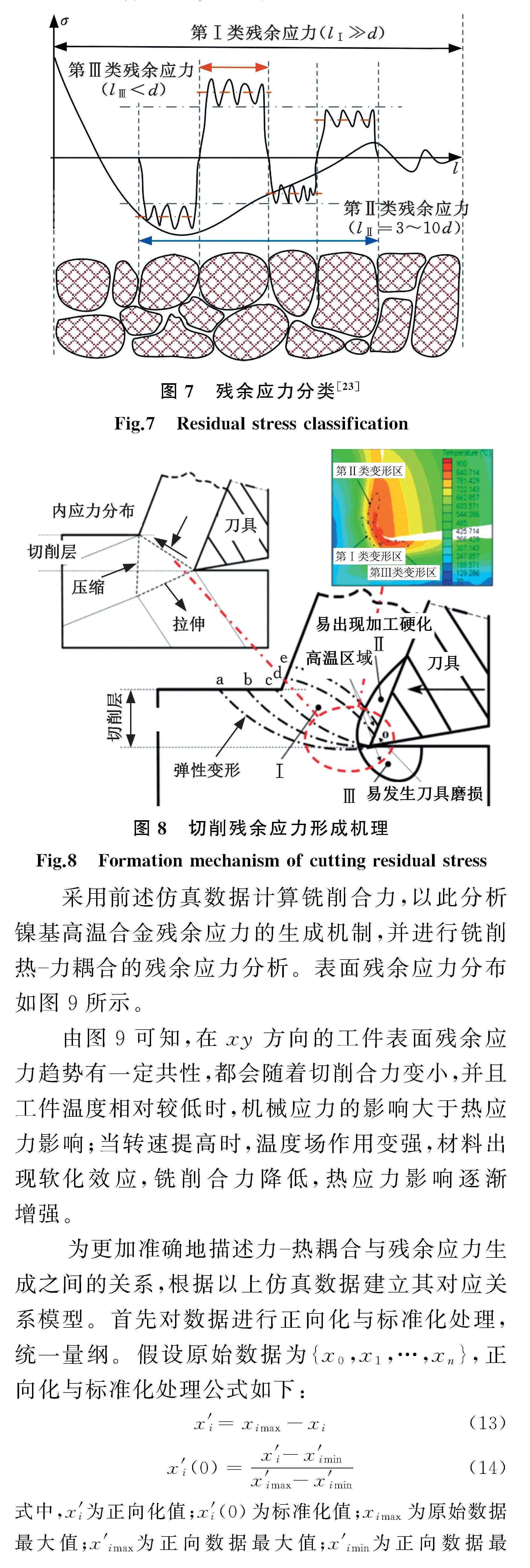

残余应力是指物体无外部载荷作用且处于自平衡状态时残留于自身的内应力。根据残余应力的作用范围,可将残余应力分为三类,如图7所示[23],图中下半部分为物体晶粒微观尺度示意图,上半部分为晶体尺度范围内残余应力的分布与分类情况。无外部载荷且自平衡情况下物体满足力平衡方程和力矩平衡方程,即残余应力在物体任意截面的积分都为0,并且在整个物体内的体积分也为0。第Ⅰ类残余应力指的是宏观残余应力,其作用范围(l)远大于晶粒尺寸范围(d);第Ⅱ类残余应力作用范围为晶粒或者亚晶粒范围内,可认为是数个晶粒的应力总和的平均值;第Ⅲ类残余应力指的是作用在晶粒内部原子层面的应力,是超微观残余应力。第Ⅰ类残余应力为本文主要研究对象。镍基高温合金的热力耦合作用主要产生三种变形区,如图8所示,在这三个变形区,都会受到机械/热载荷作用,并形成了热力耦合的残余应力。镍基高温合金铣削残余应力是一个复杂的热力耦合形成过程。为了更全面地分析镍基高温合金残余应力生成影响因素,进行铣削热力耦合的残余应力分析。

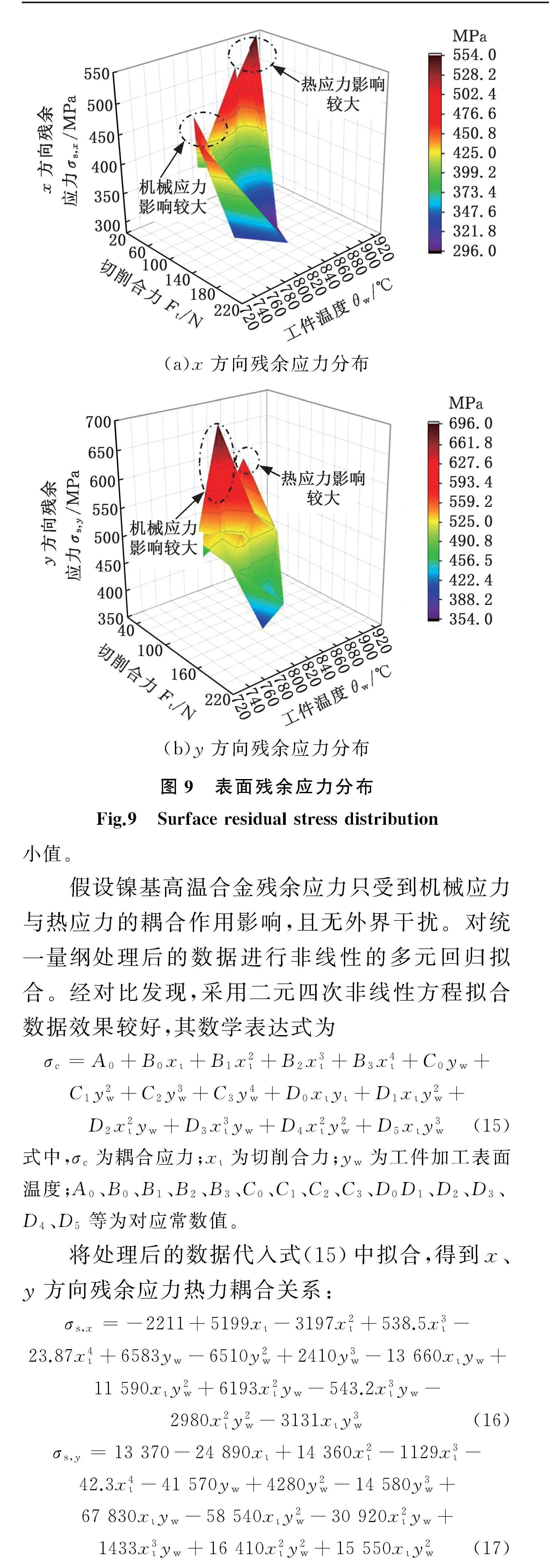

采用前述仿真数据计算铣削合力,以此分析镍基高温合金残余应力的生成机制,并进行铣削热力耦合的残余应力分析。表面残余应力分布如图9所示。

由图9可知,在xy方向的工件表面残余应力趋势有一定共性,都会随着切削合力变小,并且工件温度相对较低时,机械应力的影响大于热应力影响;当转速提高时,温度场作用变强,材料出现软化效应,铣削合力降低,热应力影响逐渐增强。

为更加准确地描述力热耦合与残余应力生成之间的关系,根据以上仿真数据建立其对应关系模型。首先对数据进行正向化与标准化处理,统一量纲。假设原始数据为{x0,x1,…,xn},正向化与标准化处理公式如下:

x′i=ximax-xi(13)

x′i(0)=x′i-x′iminx′imax-x′imin(14)

式中,x′i为正向化值;x′i(0)为标准化值;ximax为原始数据最大值;x′imax为正向数据最大值;x′imin为正向数据最小值。

假设镍基高温合金残余应力只受到机械应力与热应力的耦合作用影响,且无外界干扰。对统一量纲处理后的数据进行非线性的多元回归拟合。经对比发现,采用二元四次非线性方程拟合数据效果较好,其数学表达式为

σc=A0+B0xt+B1x2t+B2x3t+B3x4t+C0yw+

C1y2w+C2y3w+C3y4w+D0xtyt+D1xty2w+

D2x2tyw+D3x3tyw+D4x2ty2w+D5xty3w(15)

式中,σc为耦合应力;xt为切削合力;yw为工件加工表面温度;A0、B0、B1、B2、B3、C0、C1、C2、C3、D0D1、D2、D3、D4、D5等为对应常数值。

将处理后的数据代入式(15)中拟合,得到x、y方向残余应力热力耦合关系:

σs,x=-2211+5199xt-3197x2t+538.5x3t-

23.87x4t+6583yw-6510y2w+2410y3w-13 660xtyw+

11 590xty2w+6193x2tyw-543.2x3tyw-

2980x2ty2w-3131xty3w(16)

σs,y=13 370-24 890xt+14 360x2t-1129x3t-

42.3x4t-41 570yw+4280y2w-14 580y3w+

67 830xtyw-58 540xty2w-30 920x2tyw+

1433x3tyw+16 410x2ty2w+15 550xty2w(17)

图10为x、y方向经标准化处理后的热力耦合生成关系拟合图,由图10c和图10d可以看出,残余应力生成关系模型精度较高,残差较小,拟合系数R值分别为0.9506与0.9633。研究发现,在低转速、大切深与大进给量的情况下,切削力较大,温度较低,材料塑性应变变大,表面残余应力受机械应力的影响高于热应力的影响,但随着转速提高、切削深度和进给量的减小,铣削面积较小使得散热更慢,切削力会相应下降,温度升高,热应力的影响作用明显提高,力的影响作用随之减弱。

3 参数优化配比对镍基高温合金残余应力的影响

在保证去除率为4800 mm3/min 的情况下,采用前面得到的较优的刀具参数(刀具前角13°、刀具后角6°和圆弧半径0.02 mm)进行镍基高温合金的铣削速度与切削深度配比、切削速度与进给量配比研究,具体参数配比见表7。

随工件表面深度确定残余应力分布提取点,如图11所示,同一水平面残余应力取10条线,每一条线上取50个点,计算每一水平点平均值作为随深度方向的平均残余应力,得到的结果如图12和图13所示。

如图12所示,随着深度增加,垂直于刀具进给方向的残余应力在部分工艺参数组合下会由压应力转换为拉应力,同时随着转速提高、切削深度减小,被加工工件表面在切入与切出阶段存在残余应力冲击现象,残余压应力会有所增大,但幅值不大,在0 MPa上下波动。通过优化配比,可有效改善残余应力分布。

如图13所示,通过降低每齿进给量,提高转速,x、y两个方向表面残余压应力逐渐增大,x方向残余应力变化加速趋势在10 000 r/min~16 000 r/min时出现改变,在x、y两个方向,表面残余应力会随深度的增加逐渐由压应力转变成拉应力,少数配比参数会进一步从拉应力转换成压应力,并随着转速提高每齿进给量减小,x方向表面残余压应力在60 MPa上下波动。由此可见,在控制一定材料去除率的情况下,运用此参数配比方法能有效控制残余应力分布,对提高加工质量起到重要作用。

结合图12和图13的数据,发现选用第4组以及第10组的参数更佳,其表面残余应力在径向和切向的数值相对较小。考虑力载荷、热载荷对残余应力生成的影响,选择较大转速、较低进给量以及较小切削深度的参数组合更为合适。综合考虑,选用第10组参数。

4 应用验证及实验结果

4.1 实验加工研究方案设置

基于以上获得的工艺参数,以某小型发动机的叶片加工为例开展应用验证。叶片材料为 GH4169 镍基合金,叶片的横向最大长度为34 mm,纵向垂直宽度为12 mm,该叶片曲面具有变厚度特征,最大厚度尺寸为1.2 mm,如图14所示。为更好地测试并评价残余应力生成分布,对该样件进行了简化,将合金叶片曲面加工过程分为粗加工与精加工两部分。毛坯件外形尺寸为80 mm×50 mm×5 mm,粗加工时对毛坯件进行水平光整,之后对粗加工后的表面进行曲面精加工,具体加工过程如图15所示。

4.2 残余应力测试实验分析

叶片曲面加工后的残余应力由机械应力与热应力共同构成,采用加拿大 Proto 公司 LXRD 型号的 X 射线应力分析仪对残余应力进行测试,测试方案如图16所示。对两组參数加工后的A(凸面)、B(凹面)两面分别进行残余应力测试,A面测试为点1~9,B面测试点为10~18,每个点沿深度方向对残余应力进行测试,测试完成后取平均值作为残余应力测试结果。测试结果如图17所示。

将测试结果与有限元仿真预测值进行对比,结果如图17所示。采用优化后参数加工得到的残余应力预测值与实验值的最大误差为:第4组9.3%,第10组12.3%,两组参数的最大误差都发生在凹面,误差原因为未考虑加工过程的刀具磨损对残余应力的影响;比较第4组和第10组表面残余压应力结果,在保证去除率一定的情况下,转速升高、切削深度减小,铣削力减小,机械应力影响程度下降,可降低最大残余压应力,高转速、低切削深度对抑制残余应力的生成有一定作用。相应结果表明,第10组加工参数组合更优。由此可见,采用本文提出的参数组合配比及工艺方法

能够有效控制残余应力。

5 结论

(1)相较于其他刀具参数,选择刀具前角13°、刀具后角6°和刀具圆弧半径0.02 mm时生成的表面最大平均残余应力的分布较优,x方向最大平均残余应力最大减小幅度为13.8%。通过提高转速、减小切削深度和每齿进给量,并选择较大直径刀具可使残余压应力分布得到改善,有利于提高加工表面质量。

(2)工件表面殘余应力变化趋势有一定共性,即会随着切削合力变小而变小,并且工作温度相对较低时,机械应力的影响大于热应力影响;当转速提高时,温度场作用变强,材料出现软化效应,切削合力降低,热应力影响逐渐增强。

(3)采用参数组合配比的方法得到残余应力生成最小的参数配比最优方案。以发动机叶片零件加工为例,根据所选择的参数配比方案,在保证材料去除率一定的情况下,转速升高,切削深度减小,切削力减小,可降低最大残余压应力。提出的基于参数优化配比的方法能有效控制镍基高温合金加工残余应力,结果得到了有效验证。

参考文献:

[1] 黄新春,张定华,姚倡锋,等. 镍基高温合金 GH4169 磨削参数对表面完整性影响[J].航空动力学报,2013,28(3):621-628.

HUANG Xinchun,ZHANG Dinghua,YAO Changfeng,et al. Effects of Grinding Paramates on Surface Integrity of GH4169 Nickel-based Superalloy[J]. Journal of Aerospace Power, 2013,28(3):621-628.

[2] 王维. 球头铣削热作模具钢表面残余应力研究[D].济南:山东大学, 2010.

WANG Wei. Study onSurface Residual Stress of Hot Work Die Steel for Ball-end Milling[D]. Jinan:Shandong University,2010.

[3] 吴清雨. 高温合金薄壁叶片铣削加工变形基础研究[D].南京:南京航空航天大学,2016.

WU Qingyu. Basic Research on the Distortion of Super-alloy Thin-wall Blade[D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2016.

[4] 高世民,全芳. GH4169 材料磨削后数控抛光表面残余应力分析[J].航空制造技术,2017(7):97-100.

GAO Shimin, QUAN Fang. CNC Polishing Surface Residual Stress Analysis for GH4169 after Grinding[J]. Aeronautical Manufacturing Technology, 2017(7):97-100.

[5] HUANG X C, ZHANG D H, SHI K N, et al. Research on the Mechanism of Residual Stress and Its Influence on Fatigue Life in Grinding Superalloy[C]∥2016 International Conference on Mechanics Design, Manufacturing and Automation(MDM 2016), Suzhou, 2016:418-426.

[6] JIANG X H, ZHU Y H, ZHANG Z Y,et al. Investigation of Residual Impact Stress and Its Effects on the Precision during Milling of the Thin-walled Part[J]. International Journal of Advanced Manufacturing Technology, 2018(97):877-892.

[7] ARUNACHALAM R M, MANNAN M A, SPOWAGE A C. Residual Stress and Surface Roughness When Facing Age Hardened Inconel 718 with CBN and Ceramic Cutting Tools[J]. International Journal of Machine Tools and Manufacture, 2004, 44(9):879-887.

[8] WANG J T, ZHANG D H, WU B H, et al. Residual Stresses Analysis in Ball End Milling of Nickel-Based Superalloy Inconel 718[J]. Materials Research—Ibero-American Journal of Materials,2017, 20(6):1681-1689.

[9] NASRALLA K, SHIHAB S K, MAHMOUD A K, et al. Estimation of Induced Residual Stresses and Corrosion Behavior of Machined Inconel 718 Superalloy:3D-FE Simulation and Optimization[J]. International Journal of Computational Materials Science and Engineering, 2022, 11(1):1-24.

[10] WIMMER M, WOELFLE C H, KREMPASZKY C, et al. The Influences of Process Parameters on the Thermo-mechanical Workpiece Load and the Sub-surface Residual Stresses during Peripheral Milling of Ti-6Al-4V[J].Procedia CIRP, 2021(102):471-476.

[11] MARIMUTHU K P, KUMAR C S C, PRASADA H P T. 2D Finite Element Thermo-Mechanical Model to Predict Machining Induced Residual Stresses Using ALE Approach[J]. Materials Today:Proceedings, 2018, 5(5):11780-11786.

[12] SUN C, XIU SC, HOMG Y, et al. Prediction onResidual Stress with Mechanical-thermal and Transformation Coupled in DGH[J]. International Journal of Mechanical Sciences, 2020, 179:1-20.

[13] KANAKARAJU V, GUNJAL S, RATHINAM K, et al. Optimization of Cutting Parameters of Residual Stresses in Simultaneous Turning Technique[J]. Materials Today:Proceedings, 2020, 28:2108-2115.

[14] YUE C X, HAO X L, JI X, et al. Analytical Prediction of Residual Stress in the Machined Surface during Milling[J]. Metals, 2020(10):1-20.

[15] SU J C, YOUNG K A, MA K, et al. Modeling of Residual Stresses in Milling[J]. International Journal of Advanced Manufacturing Technology, 2013, 65(5/8):717-733.

[16] YI S H, WU Y X, GONG H, et al. Experimental Analysis and Prediction Model of Milling-Induced Residual Stress of Aeronautical Aluminum Alloys[J]. Applied Science—Basel, 2021, 11(13):1-15.

[17] CHENG M H, JIAO L, YAN P, et al. Prediction of Surface Residual Stress in End Milling with Gaussian Process Regression[J]. Measurement, 2021, 178:1-11.

[18] ZHANG C Y, WANG L X, MENG W Z, et al. A Novel Analytical Modeling for Prediction of Residual Stress Induced by Thermal-mechanical Load during Orthogonal Machining[J].International Journal of Advanced Manufacturing Technology,2020, 109(1/2), 475-489.

[19] PAN Z P, LIANG S Y, GARMESTANI H ,et al. Residual Stress Prediction Based on MTS Model during Machining of Ti-6Al-4V[J]. Proceedings of Institution of Mechanical Engineers Part C—Journal of Mechanical Engineering Science, 2019, 233(11):3743-3750.

[20] HOFINGER J, ERDLE H, BOHLKE T. Prediction of Residual Stresses of Second Kind in Deep Drawing Using an Incremental Two-scale Material Model[J]. Philosophical Magazine,2020, 100(22):2836-2856.

[21] ULLAH I, ZHANG S, WAQAR S. Numerical and Experimental Investigation on Thermo-mechanically Induced Residual Stress in High-speed Milling of Ti-6Al-4V Alloy[J].Journal of Manufacturing Processes, 2022, 76:575-87.

[22] 趙娜. 高温合金Inconel625本构模型及切削过程仿真研究[D]. 哈尔滨:哈尔滨理工大学,2016.

ZHAO Na. Study on the Constitutive Model and the Cutting Process Simulation of Super Alloy Inconel625[D]. Harbin :Harbin University of Science and Technology,2016.

[23] 周金华. 薄壁结构切削残余应力建模及变形预测[D].西安:西北工业大学,2018.

ZHOU Jinhua. Modeling of Cutting Residual Stress and Distortion Prediction for Machining Thin-walled Structure[D]. Xian:Northwestern Polytechnical University,2018.

[24] 季霞. 微量润滑切削表面残余应力预测建模[D].上海:上海交通大学,2014.

JI Xia. Predictive Modeling of Residual Stress in Minimum Quantity Lubrication Machining[D]. Shanghai: Shanghai Jiao Tong University,2014.

[25] 江小辉. 残余应力生成机理及复杂薄壁件加工精度控制方法研究[D].上海:东华大学,2014.

JIANG Xiaohui. Investigation on the Mechanism of the Residual Stress and Control Method of Machining Accuracy for the Complex Thin-walled Parts[D]. Shanghai:Donghua University,2014.

(编辑 卢湘帆)

作者简介:

张金阳,男,1995年生,硕士研究生。主要研究方向为航空航天薄壁件加工。E-mail:1139957568@qq.com。

江小辉(通信作者),男,1986年生,教授、博士研究生导师。主要研究方向为航空航天制造技术、机械装备设计及自动化、燃料电池关键部件设计制造技术。发表论文30余篇。E-mail:jiangxh@usst.edu.cn。