基于特征频段RMS值的发动机故障实时监测方法

孙百红,田 川

(1.西安航天动力研究所,陕西 西安 710100;2.空军装备部驻西安地区军事代表局,陕西 西安 710100)

0 引言

液体火箭发动机研制过程中要进行大量的地面热试车考核,发动机及其组件在试车过程中要承受其系统本身产生的振动、冲击、噪声及压力脉动等复杂动态载荷的作用,过大或是异常的动力学环境有时会引起发动机结构和设备的失效或者破坏,严重时发动机被烧毁、试车台被严重破坏。准确有效地测量、分析发动机试车过程中的动态响应对发动机研制至关重要,也是获取发动机动力学环境最直接、最有效的手段,是发动机结构设计、改进和定型最具有说服力的依据。对出现故障的试车,不同故障以不同的特征形式表现出来,认真处理分析包含着故障信息的试车信号,有助于确定故障类型、性质及其产生的原因,有助于掌握各种故障的特征,以便采取相应的措施,减少和预防故障重现。对成功试车,处理分析这些动态响应信号有助于了解发动机及其组件不同工况下的动力学特征,从而为故障分析提供对比依据,对发动机可靠性增长试车前风险分析、试车过程中状态监测、试车后性能评估、试车故障诊断分析及发动机组件力学环境试验设计等方面都具有极其重要的作用[1]。

1 试车动态信号处理与分析方法

1.1 试车信号的分类及特征

液体火箭发动机试车速变信号可以分为以下4类:平稳随机信号、非平稳随机信号、瞬态信号及周期信号与随机信号的叠加。发动机工作过程中,传感器测量到的信号主要以后两类最为常见。发动机的起动、关机过程就是比较明显的时变、瞬态信号特征,发动机转级过程表现为非平稳随机信号,发动机稳定工作段通常近似为一个平稳的各态历经过程,测量信号则以周期信号与随机信号的叠加为主要特征。

液体火箭发动机的心脏——泵系统,其试车振动信号主要表现为旋转机械转速频率及由其结构叶片数相关的倍频以及流体噪声等,发动机的燃烧组件如发生器、推力室等其试车振动信号特征主要表现为燃烧主频、燃烧振荡、燃烧噪声及由旋转机械传递而来的转速及其倍频等。

1.2 试车信号的分析方法

液体火箭发动机试车过程动态信号一般需要进行时域、频域以及时频域分析。时域主要关注发动机起动与关机动作产生的冲击时刻及幅值以及冲击过后信号的变化趋势走向、全程时域幅值及RMS(Root-Mean-Square,均方根)曲线的变化情况,频域主要关注发动机稳态工作段的频率成分及其幅值、指定频段内的RMS值大小;时频分析主要关注发动机工作过程频率成分及幅值随时间变化情况。

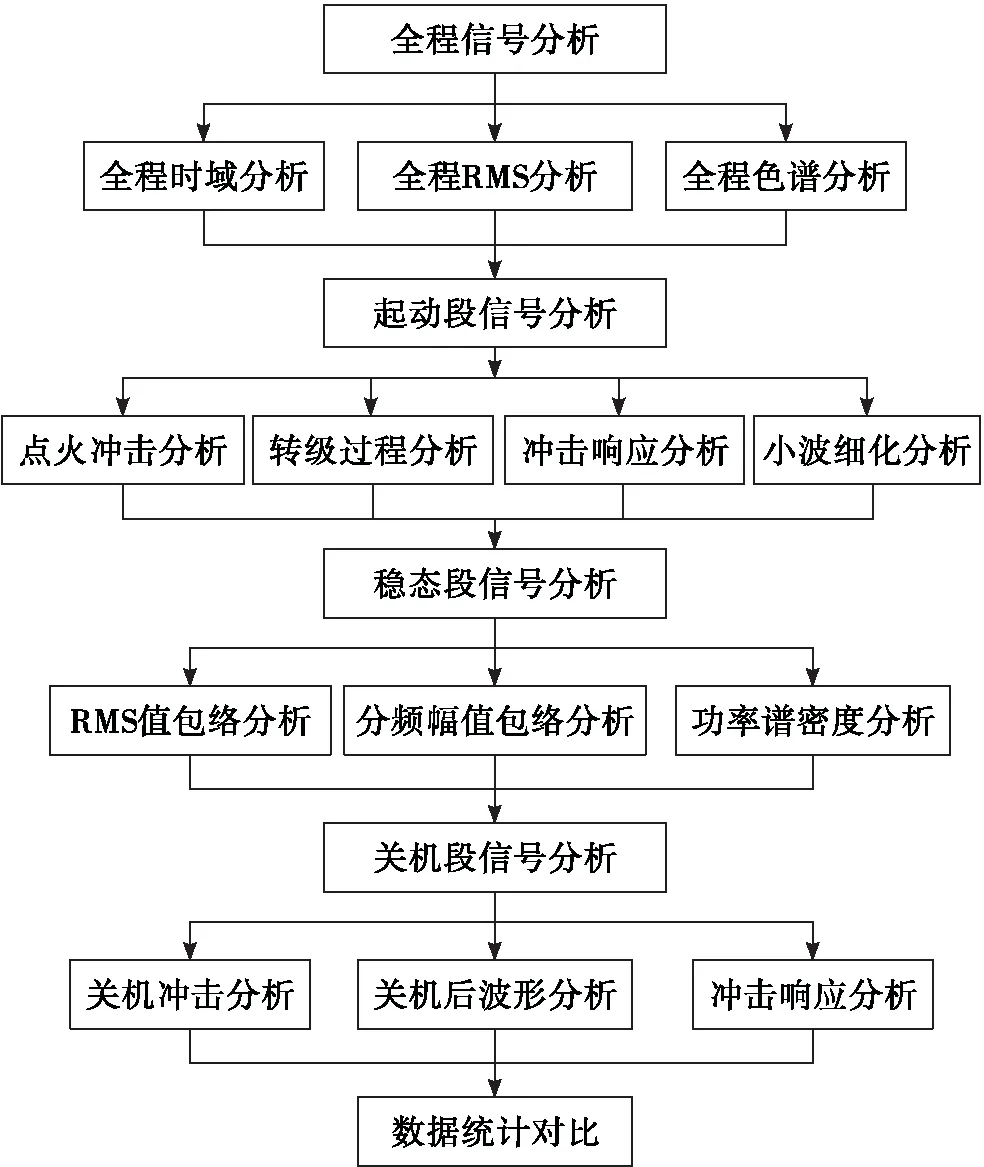

根据液体火箭发动机热试车不同工作段的信号特点及关注点,试车速变信号分析的内容、步骤及方法如图1所示[2-4]。

图1 发动机试车动态信号分析方法Fig.1 The analysis method of dynamic data from rocket engine tests

2 某发动机试车信号分析

某型号发动机试车多次出现结构焊缝开裂、燃料泄漏并起火等故障,图2是试后检查发现焊缝开裂情况,图3是试车过程中的燃料泄漏情况。采用发动机信号分析方法,对该发动机16次试车某组件的振动信号进行对比分析,包括3次出现故障的试车和13次没有出现故障的试车信号。已知该发动机每次试车先试额定工况后试过载工况,起动和关机信号分析没有发现异常,以下是稳态段信号的分析情况。

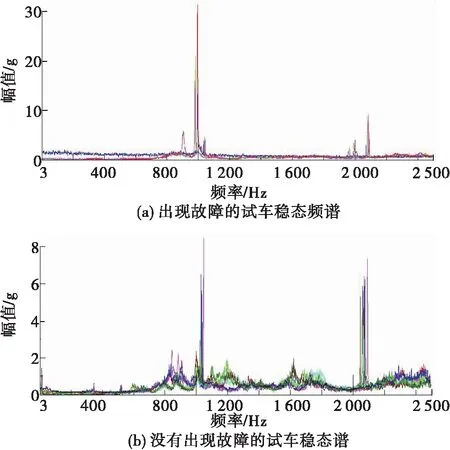

2.1 频谱分析

某振动参数稳态段频谱分析如图4所示,图4(a)是出现故障的试车的频谱,图4(b)是大部分没有出现故障的试车的频谱,横轴为频率,纵轴为幅值。可见当发动机试车出现故障时,频谱中位于970~1 000 Hz之间的分频最为突出;没有出现故障时,频谱中发动机1 010~1 030 Hz之间的分频(发动机主转速某倍频)占主导,而970~1 000 Hz之间的分频没有明显表现。

图2 某结构焊缝开裂Fig.2 The weld-line crack of engine component

图3 试车过程燃料泄漏Fig.3 The leakage of engine fuel

图4 稳态段频谱Fig.4 The spectrum of vibration stationary-signal

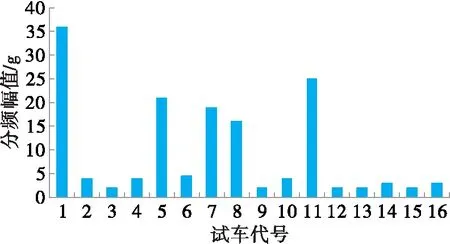

然而,并不是只要出现970~1 000 Hz之间的分频发动机就必然出现故障。图5是16次试车970~1 000 Hz之间的分频的最大幅值对比,可见:其中有5次试车分频幅值明显高于其他次试车,但实际试车只有其中3次试车出现了结构局部损伤破坏等故障。

图5 分频幅值对比Fig.5 Frequency-amplitude comparison

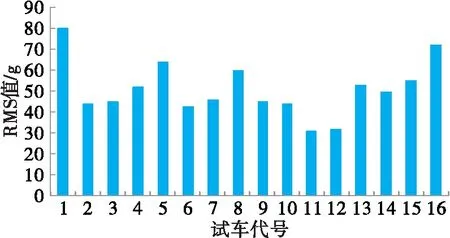

2.2 振动全频段RMS值分析

该发动机试车速变信号采样频率12.56 kHz,分析最大频率5 kHz。则某频段内的RMS值为

(1)

式中Ai为fi对应的幅值,i=1,2,…,k-1。

该参数16次试车全频段RMS值对比分析如图6所示,可见,从全频段无法识别出故障试车。这是因为全频段的振动综合值既包含了故障信号又含有正常信号的贡献量。

图6 全频段RMS值对比Fig.6 RMS of the full-band comparison

3 信号故障特征提取

关注特征频段970~1 000 Hz内RMS值,16次试车对比分析如图7所示,可见1,7,11次特征频段内的RMS值远大于其他次试车,而这3次试车恰好为出现局部破坏等故障的试车,因此,特征频段内的RMS值能够很好地识别出故障试车。

图7 特征频段RMS值对比Fig.7 RMS of the characteristic frequency band for stationary-signal

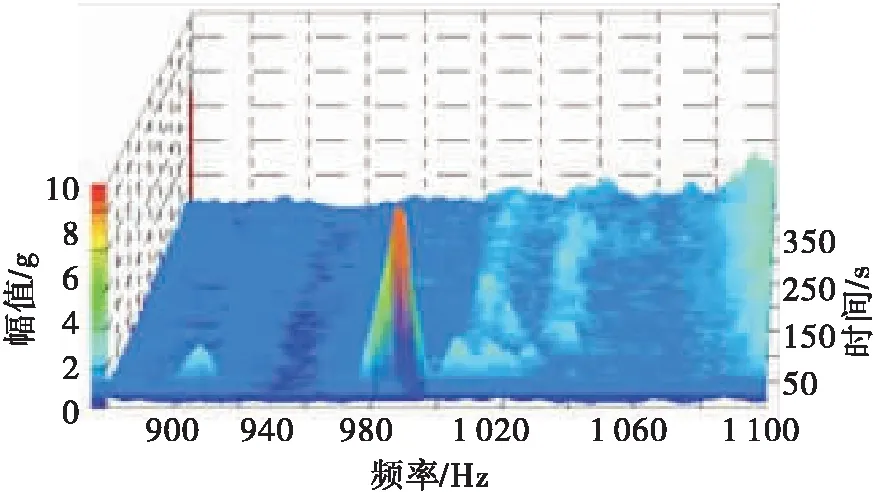

对特征全频段进行全程瀑布图细化分析,如图8~图10所示。由图8可知,对于大部分没有出现任何故障的试车,其信号频域在起动时刻也会出现970~1 000 Hz之间的明显分频,但起动结束后,此分频消失。由图9可知,当发动机试车出现故障时,其频域必然出现明显的介于970~1 000 Hz之间的分频,且其幅值随着时间持续增大。由图10可知:对于两次出现明显的幅值较大的特征频率但没有发生局部损坏的试车,其瀑布图表现为幅值较大的970~1 000 Hz之间的分频在150 s左右,幅值明显减小。

图8 正常试车特征频段全程瀑布图Fig.8 The full-time domain waterfall of the characteristic frequency band for normal tests

4 故障分析及预防

通过上述分析可见:发动机试车速变数据包含着大量有用信息,是评估发动机运行状态的不可缺少的组成部分。发动机试车速变信号的分析不仅要关注信号的时域信息,更要关注其频域信息,不仅要关注信号的振动量级还要关注信号的频率成份,不仅要关注频率成份的幅值,更要关注幅值随时间的变化情况,只有这样,才能全方位、多角度对信号进行深层次的挖掘和分析。

图9 出现故障的试车特征频段全程瀑布图 Fig.9 The full-time domain waterfall of the characteristic frequency band for unnormal tests

图10 某次试车特征频段全程瀑布图Fig.10 The full-time domain waterfall of the charac teristic frequency band for a certain test

该型号发动机某次飞行数据也出现了量级较大的、处于970~1 000 Hz之间的分频,且其飞行残骸断口处呈现疲劳条纹,另外通过计算发现该发动机组件的一阶纵向声学频率与该分频相接近。结合试车速变数据分析结果,显然,发动机试车过程中存在的970~1 000 Hz之间的分频是导致发动机结构破坏主要原因。当试车信号出现此分频且其幅值随时间或者工况不断增大时,发动机结构由于受到持续的、大量级的耦合共振而出现疲劳裂纹,从而会导致发动机结构焊缝开裂或是燃料泄漏等故障。

随着现代传感器技术及计算机应用技术的高度发展,在多个行业已经实现对试验过程的测量信号进行实时分析和监测[5-10]。针对该发动机试车信号故障特征,可以在发动机试车过程中对信号特征频段的RMS值进行实时监控,在发动机试车至150 s左右时(工况调整),一旦发现监测对象没有衰减反而有增大趋势,可以马上实施手动紧急关机,故障进一步发展恶化,对试车产品及试车台造成更大的破坏和损失。

5 结语

给出了液体火箭发动机信号分析方法,对某型号发动机16次试车振动数据进行对比分析,找到了正常的试车与出现故障的试车的数据的异同,提取到了故障识别的特征量,提出了一种基于特征段RMS值的故障识别方法,此方法可以用于发动机试车过程故障的实时监测,对于确保试车产品、预防试车破坏性灾难具有一定的实际意义。