基于有限元仿真软件的多刚体及刚-柔耦合分析在万能式断路器中的应用

邢 垒 垒

(上海正泰智能科技有限公司, 上海 201600)

0 引 言

随着近年风能、太阳能、储能等迅猛发展及电网配电升级改造,对低压断路器的机械寿命、电气寿命及短耐指标的要求等有大幅提高。针对在提高产品短耐指标及产品寿命时遇到的问题,进行阐述和说明。

低压断路器产品失效部位经常为其内部的运动部件,因此有必要对低压断路器的运功部件,做相关的力学分析。邢垒垒[1]通过ADAMS建立了断路器刚性系统,进而通过ADAMS软件内部的优化工具,设立目标函数对机构储能弹簧进行了优化。徐晓东[2]通过UG对机构各个零件进行刚性连接,进而分析得到机构各个部件的运动学仿真数据。胡正勇[3]通过数学建模的方法分别对塑壳断路器和万能式断路器机构部分做了分析。马龙涛[4]通过ADAMS与Ncode软件对塑壳断路器操作机构进行了疲劳寿命仿真。顾建青[5]通过ADAMS与理论计算的方法对塑壳断路器进行仿真及计算。

在以往对万能式断路器触头系统及机构系统的研究中,一般都是将各个部件视为刚性件进行相关动力学分析,也能得到一些有益的数据。在实际的产品工作过程中,万能式断路器内部零件在弹簧冲击力的作用下系统各个零件是变形的,若将所有零件视为刚性件,这与断路器实际工况是有出入的,因此有必要对系统的关键部件进行柔性化处理,然后对整个系统进行刚-柔耦合[6-8]分析。产品关键部件在运动过程中的应力、应变,将是本文解决的重要问题。

1 万能式断路器动力学模型的建立

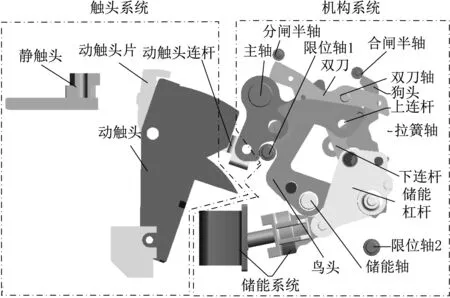

万能式断路器主要部件由控制器、执行机构、操作机构、电机、触头系统、灭弧系统、抽屉座、附件等组成。在含有万能式断路器的配电线路中,是通过万能式断路器的合闸完成线路供电,通过分闸动作完成线路断电。断路器的合闸与分闸主要是通过操作机构的合闸与分闸带动触头系统完成整个产品的分、合闸。本文研究的重点是触头系统和机构系统,触头系统和机构系统是通过动触头连杆进行连接。万能式断路器简化模型如图1所示。

图1 万能式断路器简化模型

1.1 动力学模型建立所需要的基本数据

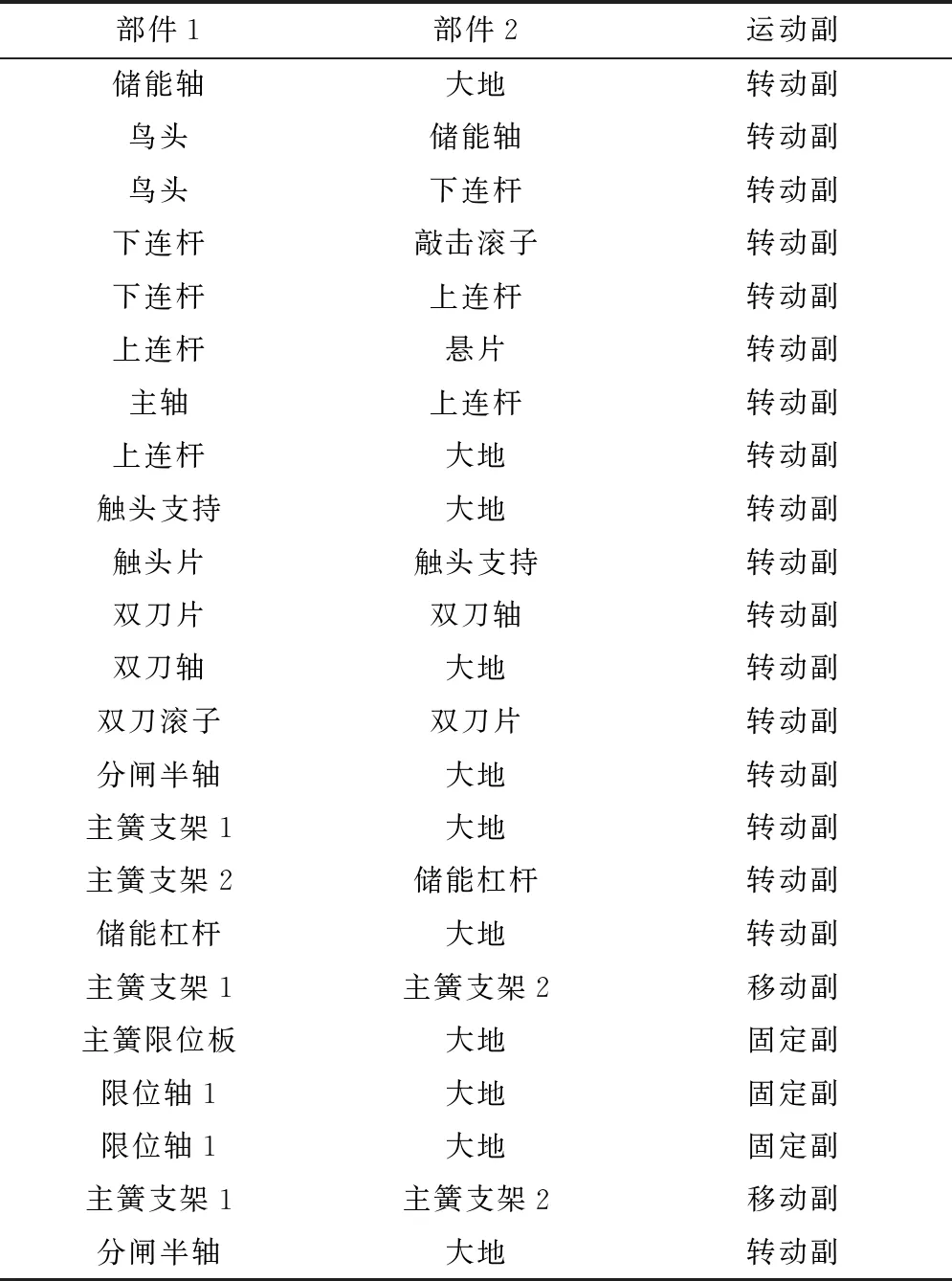

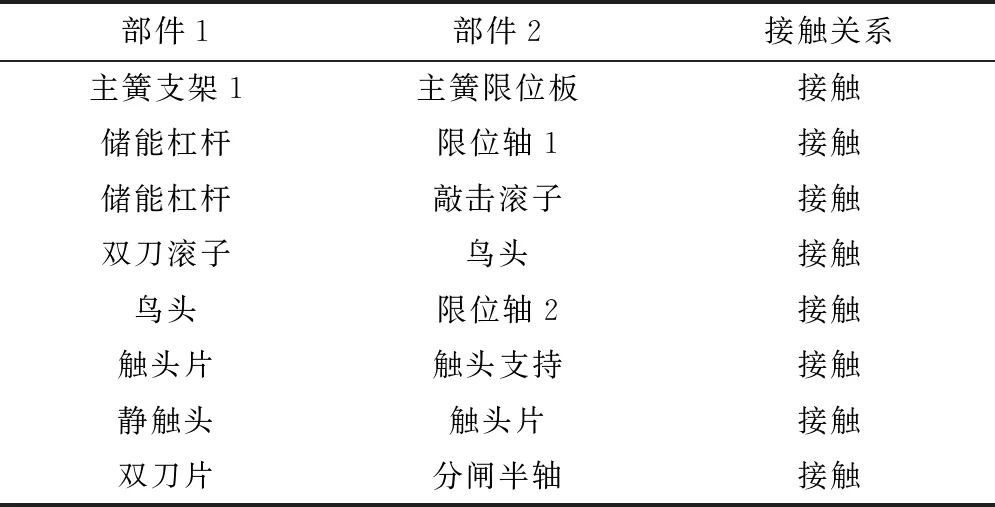

要建立系统的刚-柔耦合模型,直接导入从Creo转化的x-t文件将不再合适,本文是将模型零件从装配体中导出,然后将.mnf文件和装配体导出的零件x-t依次导入ADAMS中。这样做的好处是不管刚性部件,还是柔性部件都能保留装配体的位置关系。在ADAMS中根据触头系统和机构系统的实际运动关系建立各种约束关系,如转动副、固定副、接触、弹簧等。其中系统运动副的定义如表1所示;系统接触关系的定义如表2所示;机构部件弹簧的参数如表3所示。

表1 系统运动副的定义

表2 系统接触关系的定义

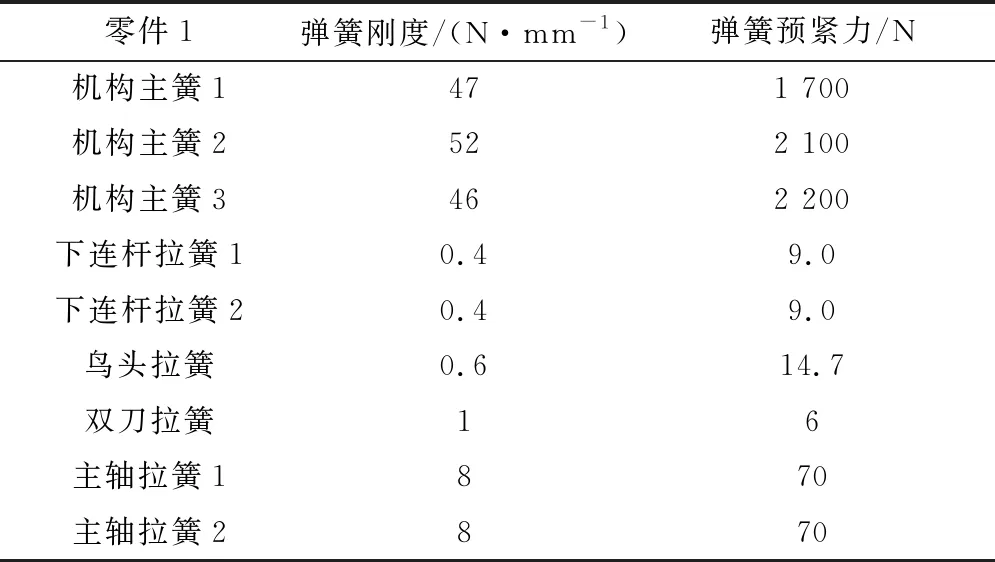

表3 机构部件弹簧的参数

1.2 系统刚-柔耦合模型的建立

ADAMS中创建柔性体的方法有3种:第一种是将构建离散为有限数量的刚性体,这些离散后的刚性体两两之间再通过柔性梁进行连接,这种方式只能适用于结构简单的模型,由于没有考虑构建的惯性力,且离散的刚性体构建任意两点不能产生位移,故精度较低,无法适应要求精度较高的场合,在实际的操作中除了柔性体参数不好把控外,离散并连接刚性体也较为繁琐,容易犯错;第二种方法是通过ADAMS自带的柔性体模块进行直接创建.mnf文件,但是这种方式在实际动力学分析中只适应于结构简单的构建,不适应复杂的系统及构建;第三种方式是精度最好的方式,一般是通过其他有限元仿真软件之间的接口相互转换,最终转化为ADAMS所需的.mnf文件。

为了提高仿真精度,以Hypermesh为前处理软件,对机构关键部件进行网格划分,并在需要分析的零部件转动中心位置建立mass21质量点,理论上设置质量点质量为1e-6,其对仿真结果几乎没有影响;之后将所建立质量点,通过rigids将质量点与转动中心表面节点进行连接,最后导出Ansys可识别的.cbd文件。通过Ansys导入Hypermesh导出的.cbd文件后,再通过命令流的方式转化为ADAMS需求的模态中性.mnf文件。

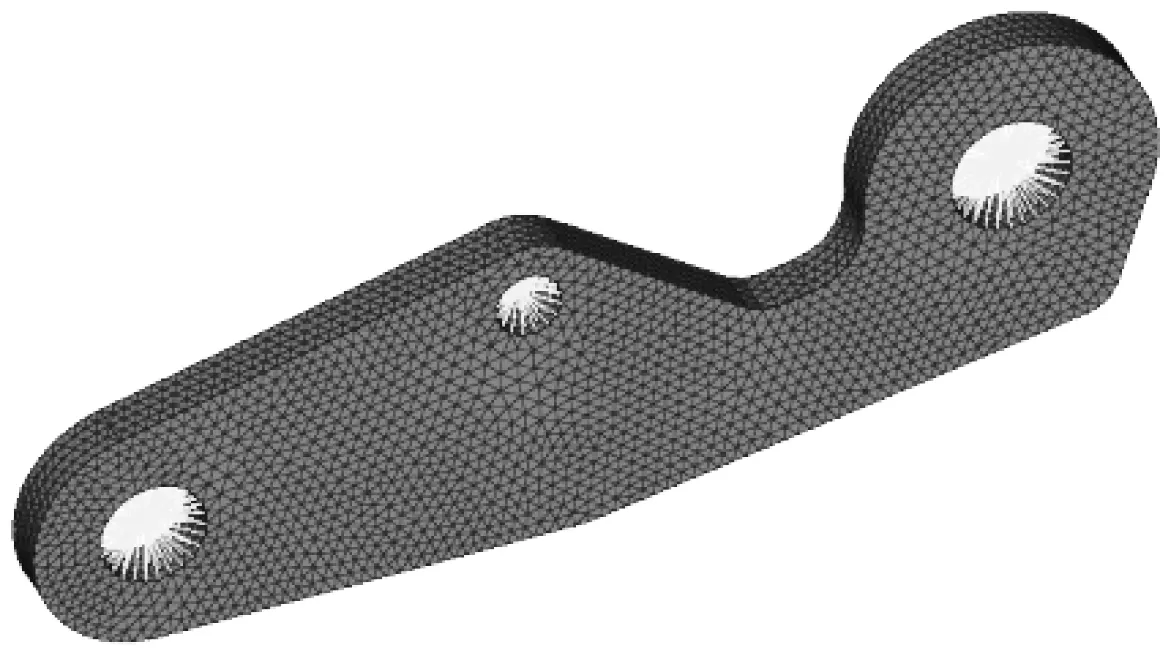

在Hypermesh中建立模型,下连杆有限元模型如图2所示。

图2 下连杆有限元模型

本文研究的系统是由机构系统和储能系统组成,两个系统通过动触头连杆进行连接。其中机构系统在分闸状态为五连杆机构,合闸状态为四连杆机构,整个系统的动作运行就是在四连杆、五连杆间相互转换完成一系列连贯动作。

2 断路器实验

2.1 以多刚体动力学分析为基础对短耐实验中储能轴变形的仿真分析

断路器的短耐实验是指断路器合闸状态下,断路器在一定时间内一般为1 s,能够承受多大的短路电流,如65 kA,85 kA,100 kA,135 kA等,每个厂家的参数由各自厂家技术能力决定其指标。断路器在通过短路电流时,由于霍姆力和洛伦兹力[9-11]的存在,断路器动、静触头间会存在强大的电动力,短耐实验时动、静触头间的电动力会通过触头系统、连杆传递到机构系统,再由机构系统中的主轴、上连杆、下连杆、鸟头、双刀将电动力传递到储能轴上,进而使储能轴存在潜在失效风险,造成产品实验失败。储能轴弯曲变形如图3所示。

图3 储能轴弯曲变形

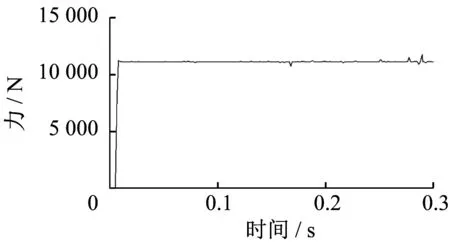

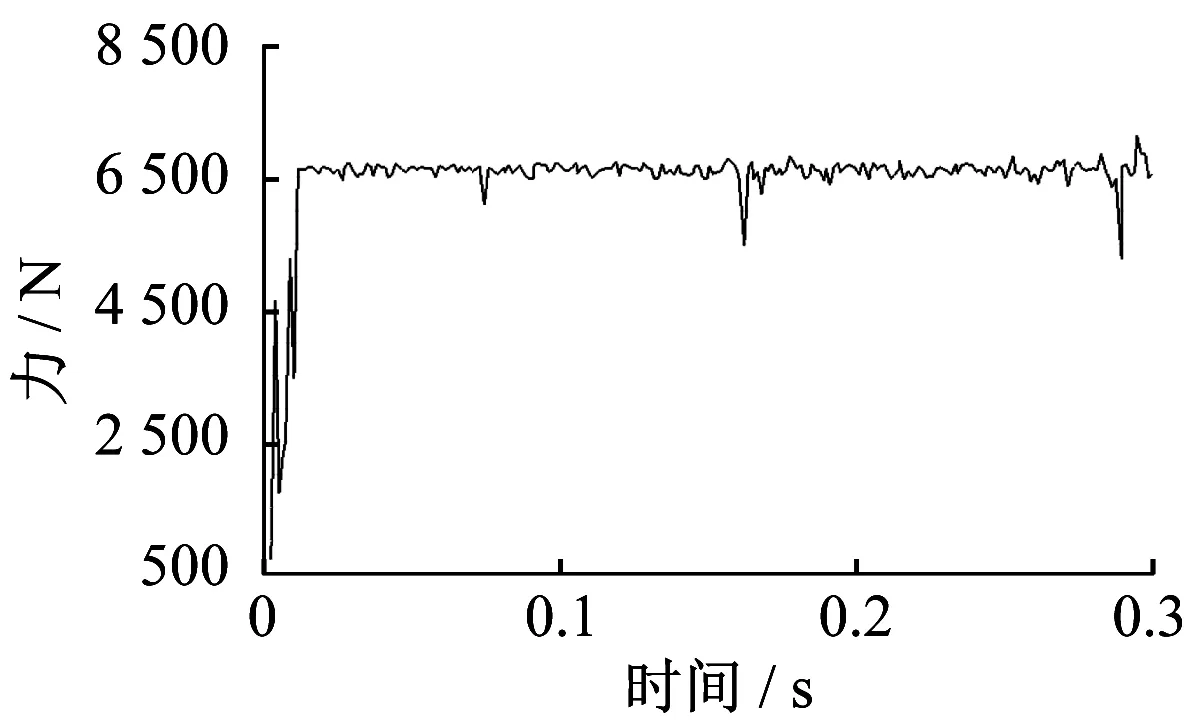

在进行高短耐实验中发现机构分闸,导致试品爆炸实验失败,经拆解样机后发现储能轴变形严重。针对这个问题,最直接的方法是对储能轴进行受力分析[12]。限于ADAMS进行有限元分析时,边界条件受施加方式的限制,直接用ADAMS进行分析有些难度。先通过ADAMS计算储能轴受力,之后导入Ansys中,并在Ansys中进行网格划分、材料施加、边界条件、载荷条件等设置,完成储能轴的有限元分析。具体过程:首先计算触头间的电动力扭矩,再通过计算转换为触头上的力,此时触头上总受力为触头所受电动力及原始静触头的反作用力。对某一型号的断路器分析计算可得在某一短耐指标下,触头上的总压力为11 000 N。问题转化为断路器合闸状态下,动、静触头间的压力为11 000 N时,计算储能轴的受力情况。通过ADAMS仿真计算合闸过程,只要保证机构合闸后,触头间的反力为11 000 N,就能够获得机构各个部件的受力情况。其中,触头总压力如图4所示;储能轴的受力如图5所示。

图4 触头总压力

图5 储能轴受力

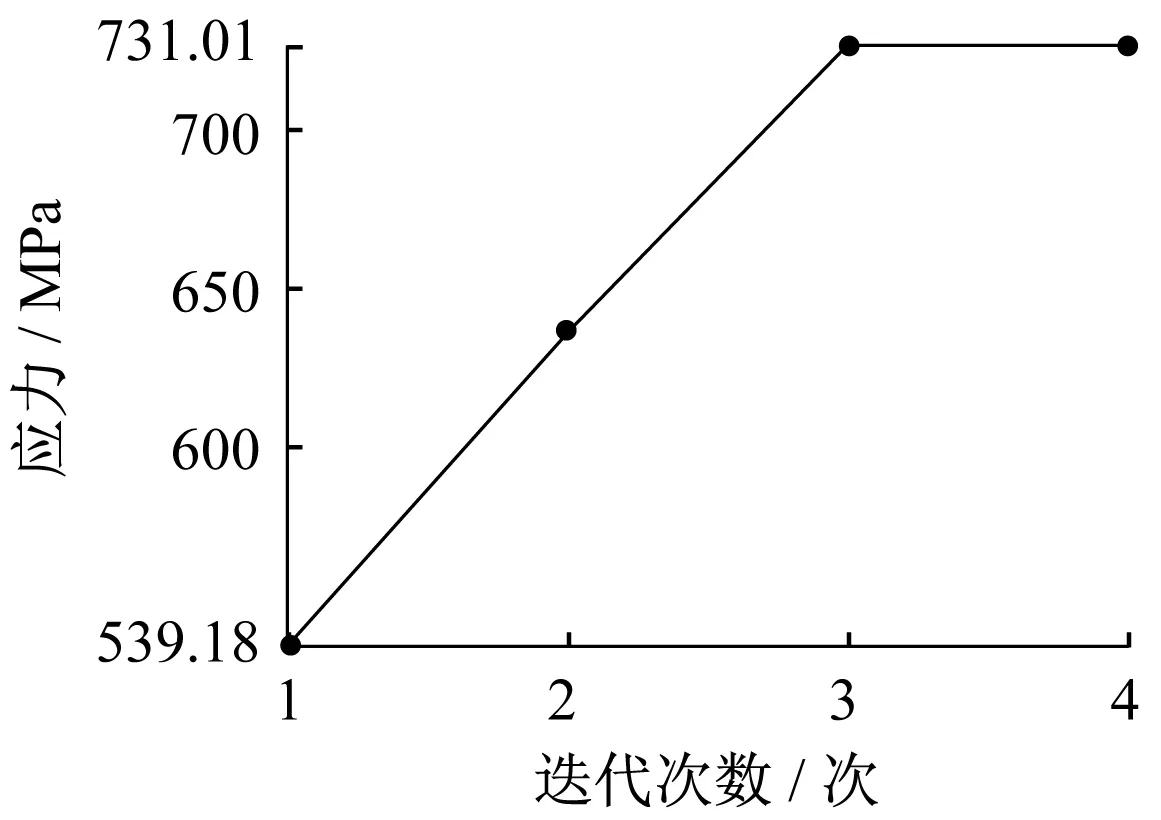

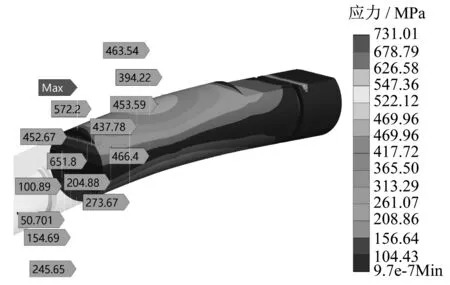

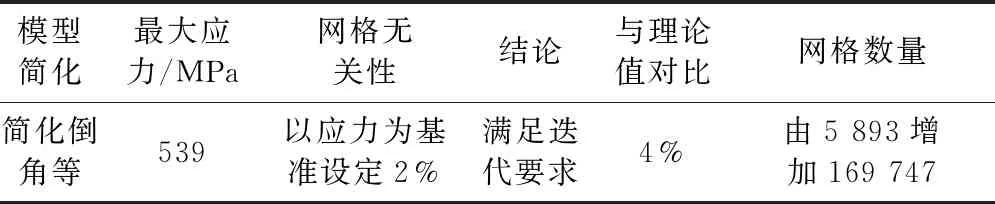

通过Ansys将储能轴受力转化为有限元模型,约束条件是根据实际位置在储能轴上建立3处印记点,其中两边处的印记点施加位移约束,约束条件为只允许轴向的移动,中间处印记点施加轴承载荷模拟实际零件鸟头对轴的压力。储能轴应力如图6所示。为了减少应力集中和应力歧义的影响,对模型进行了简化,对简化后的模型进行受力分析,并做了网格无关性的分析,以应力变化率为基准,设定为2%,迭代次数为4次。网格无关性迭代计算如图7所示。由图7可知,在第3次、第4次迭代后,误差为1.3%,满足2%的迭代要求。最大应力处截面应力变化如图8所示。由图8可知,最大应力为731 MPa,经过分析可知,最大应力值只是倒角处表面的一层网格,在实际的工程应用中此处的最大值仿真数据并不具备多少参考价值,真实具备参考价值的数据约为500 MPa。

图7 网格无关性迭代计算

图8 最大应力处截面应力变化

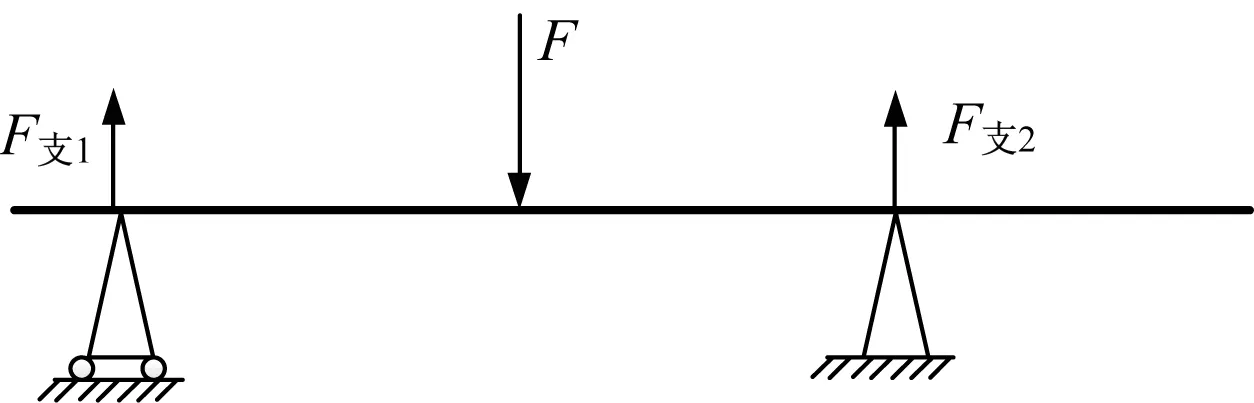

为了进一步验证仿真结果,进行了理论计算。由于储能轴两端为滑动轴承,因此根据储能轴在机构中的装配关系可以将储能轴的受力简化。简化的储能轴受力如图9所示。简化后的储能轴为一光轴,这与实际的储能轴几何特征有所区别,工作场合完全可以通过简化后的模型进行理论计算来验证仿真结果的正确性。

图9 简化的储能轴受力

理论计算与仿真计算结果进行对比,储能轴受力分析对比如表4所示。断路器常用材料力学性能如表5所示。短耐实验失败的产品储能轴材料为45钢,通过表5及上述仿真数据可知45钢材料力学性能理论上是不能满足该短耐指标的实验要求。根据理论计算及仿真结果,为了利用库存的储能轴不至于报废造成损失,对储能轴增加整体调制局部淬火的热处理方式,再经实验验证满足短耐实验。

表4 储能轴受力分析对比

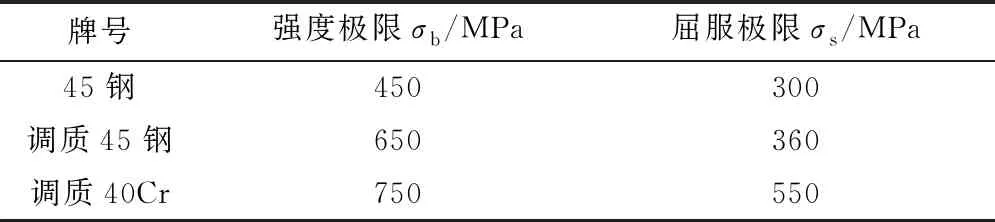

表5 断路器常用材料力学性能

2.2 下连杆断裂仿真分析

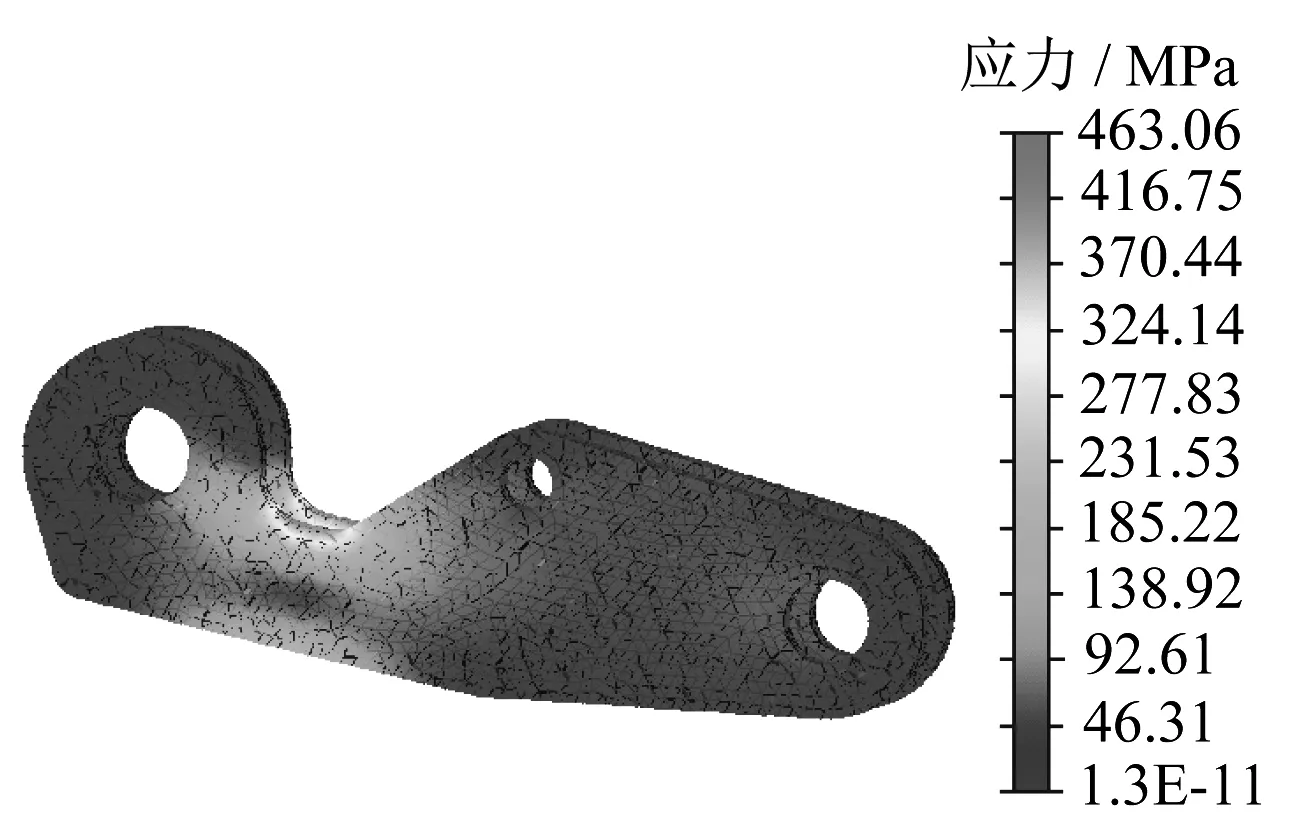

以刚-柔耦合分析为基础,在断路器寿命测试时,对机构下连杆断裂的原因进行仿真分析。产品在进行寿命测试过程中,发现下连杆有断裂现象,下连杆断裂图如图10所示。建立机构系统和储能系统的刚-柔耦合模型,根据仿真结果,在合闸过程中下连杆受力出现最大应力时刻进行截图。下连杆应力如图11所示。根据图11,下连杆此时受到的理论最大的应力为463 MPa,根据图11还可获知下连杆最大应力处也即图10中下连杆断裂位置。

图10 下连杆断裂图

图11 下连杆应力

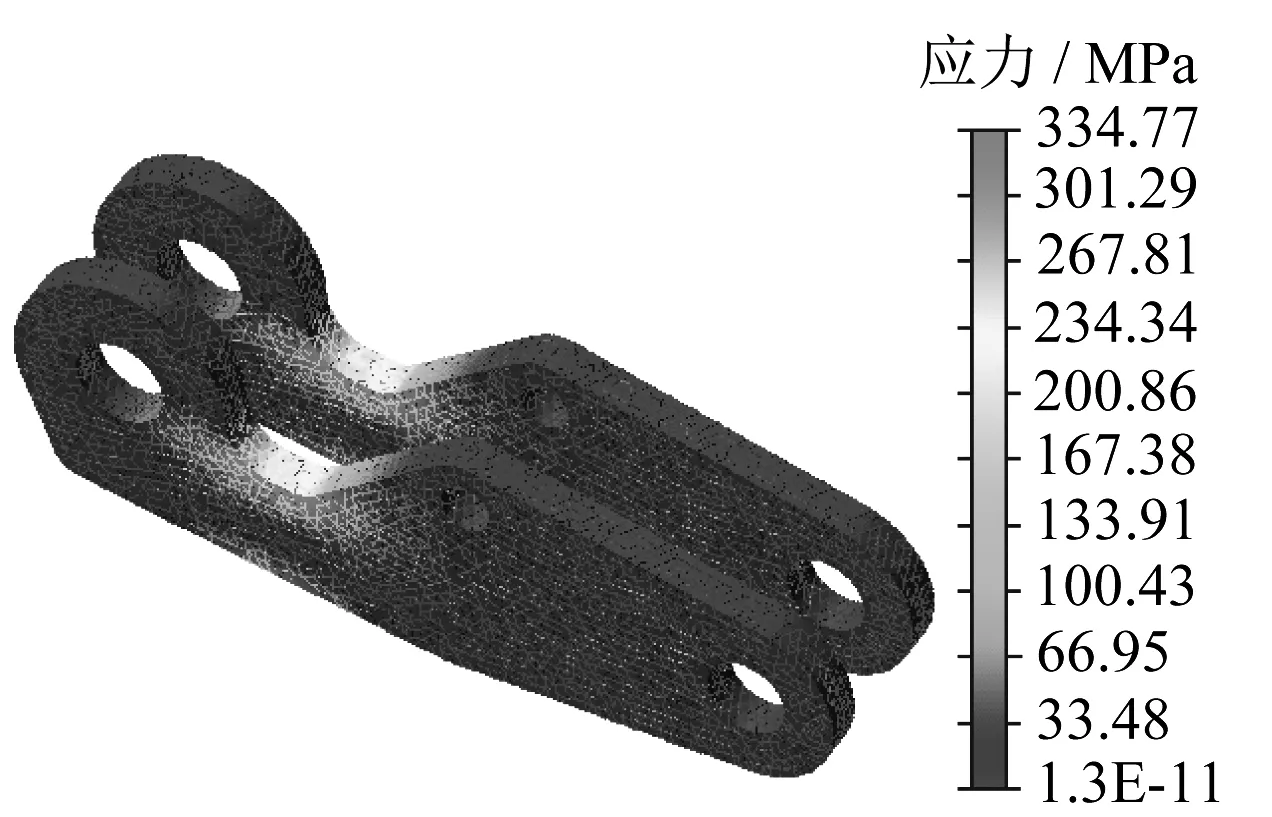

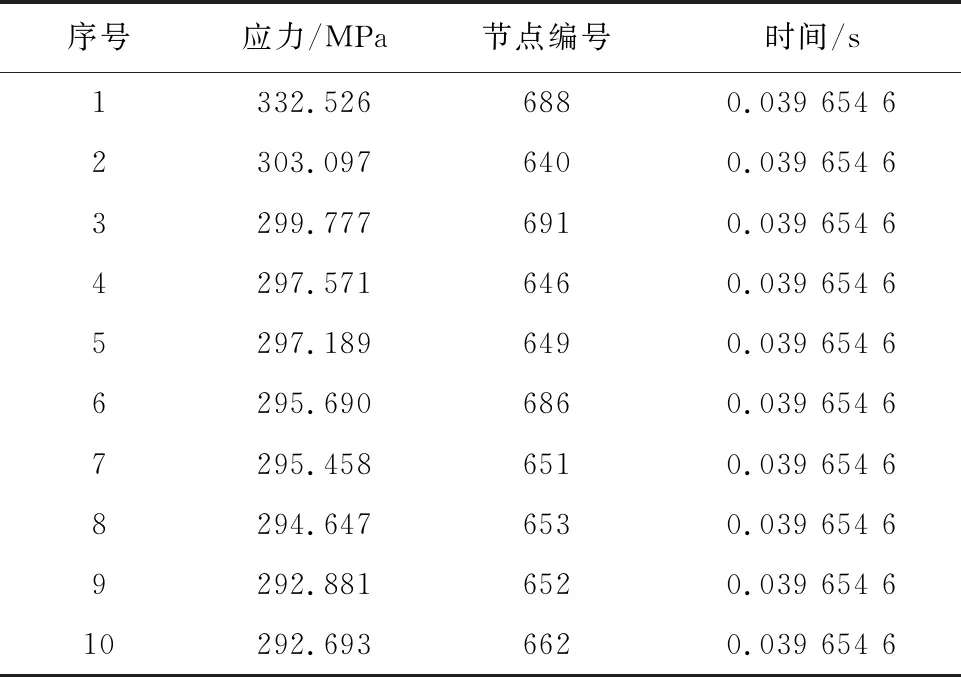

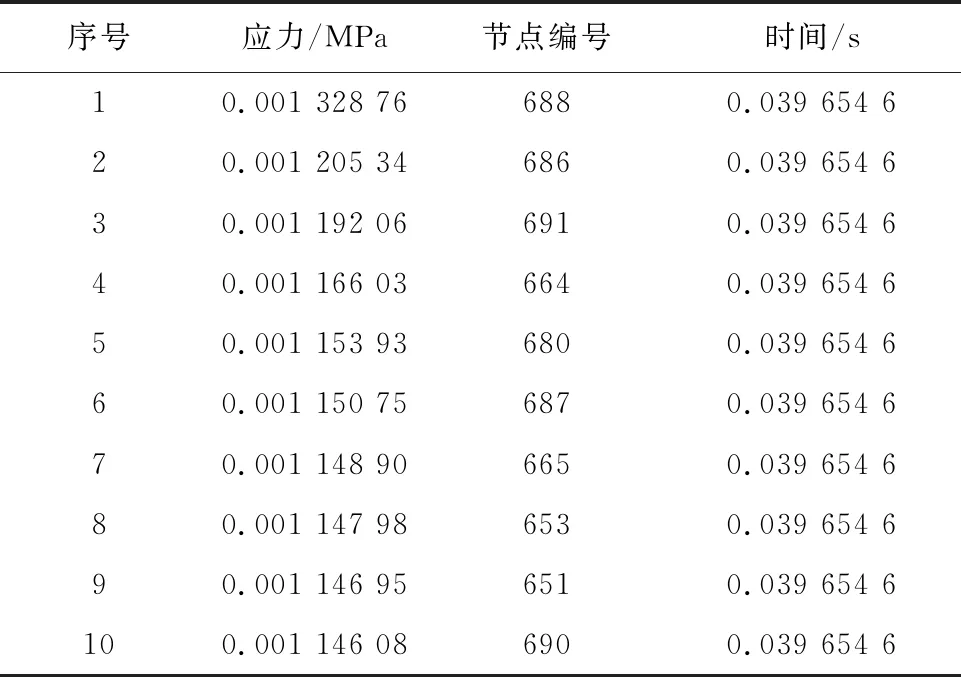

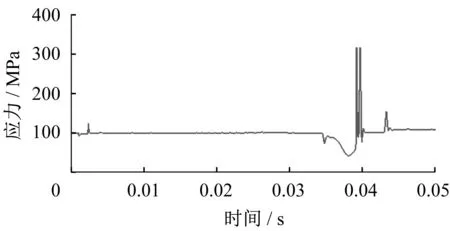

为了降低在分合闸过程中下连杆应力数值,增加下连杆厚度。增加厚度的下连杆应力如图12所示。由图12可见,增加下连杆厚度可以有效降低下连杆应力值。通过ADAMS获取10处最大应力值,最大应力处节点编号如表6所示,最大应变处节点编号如表7所示。最大应力节点编号688。在合闸过程中,节点编号688所有应力随时间的变化如图13所示。由图13可知,在0.039 6 s时,下连杆受到最大应力。

图12 增加厚度的下连杆应力

表6 最大应力处节点编号

表7 最大应变处节点编号

图13 节点编号688所有应力随时间变化

通过以上分析,可以发现最终在ADAMS建立的刚-柔耦合虚拟样机模型,经过动力学仿真,可以直观地了解想要关注的零件在整个运动过程中应力等数据随时间的变化。由于局限于机构内部其他零部件的位置关系,后续样机制作中在其他条件相同的情况下,将下连杆的厚度更改为4 mm。通过寿命测试发现样机机械寿命提高到16 788次,经样机拆解发现下连杆未失效,实验停止的原因是由于机构内部其他零部件的失效造成的。

3 结 语

利用ADAMS建立了断路器的多刚体动力学模型,通过ADAMS与Ansys联合仿真,计算分析了在高短耐实验时断路器储能轴弯曲变形的原因。通过网格无关性及理论计算的方法检验了计算结果的正确性。在后续实验验证表明,以储能轴的仿真结果为参考,对其进行材料及热处理等方面的改进可有效避免储能轴弯曲变形问题的发生。

利用Creo、Hypermesh、Ansys、ADAMS建立了断路器的刚-柔耦合分析模型。由于断路器在分、合闸过程主要是通过弹簧的储能与释能完成,这样就造成断路器部分零件受到冲击力的作用,尤其是既运动又受冲击的零部件,如下连杆,对其进行刚-柔耦合分析可直观地观察连杆受力过程,再根据实验结果可以更加直观地了解零件失效的根本原因。

本文建立的刚-柔耦合模型转动中心是通过刚性梁连接,其处理低压断路器系统的精度完全可以满足工程应用要求,要追求更高精度可以建立柔性梁连接,但会涉及很多参数需要实验总结。后续还可以利用商业疲劳仿真软件对相关零部件进行疲劳分析。