冷连轧带钢开腔分析与改进

许允超

(马钢股份公司 安徽马鞍山 243000)

某钢厂冷连轧生产线于2007年9月份正式投产,轧机采用日立5机架六辊UCM 轧机,设计能力211.10 万吨/年,产品定位高档家电板与汽车板。冷连轧开腔是指轧制过程带钢出现褶皱,严重带钢中部破裂断带。轧制开腔易损伤轧辊,使后续生产带钢产生斜条状辊印,如不及时发现并停机换辊,会导致批量辊印缺陷卷,对生产效率及成材率带来不小的损失[1-3]。本文重点介绍本产线常见开腔产生原因及相应措施。

1 开腔情况介绍及产生原因

开腔本质是带钢跑偏导致褶皱或轧裂,其中张力丢失、板形难控制、带钢镰刀弯跑偏是主要原因。轧制开腔主要集中在启动过程及过焊缝过程中。冷连轧生产中常导致开腔的情况主要有以下几种。

1.1 启动过程开腔

启动过程开腔主要集中在大压下量、薄规格、高强钢、磷化钢,主要是启动过程板形较难控制。启动过程板形控制困难是冷连轧启动过程不能自动启动的关键,启动过程需要人工参与板形控制。尤其是磷化钢或高强钢在1-4机架镀铬辊启动过程中,升速时前滑值波动大,张力控制失稳导致带钢跑偏或板形失控。

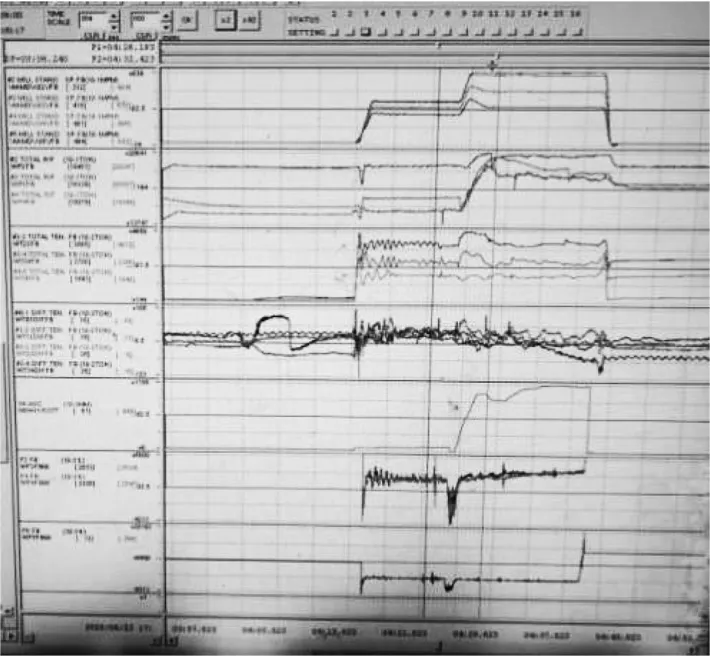

以某一次生产磷化钢1-5机架使用镀铬辊启动过程的开腔分析为例,趋势图如图1。在启动过程中,随着速度提升,前滑值波动较大使张力波动大,ATR 调整张力辊缝输出量较大,使轧制力上升400吨左右,轧制力上升使板形恶化无法有效控制,进而导致轧裂开腔。

图1 开腔过程轧轧制参数趋势

启动过程中常参照张力偏差调整调平值,张力偏差是启动过程中重点参照的参数之一,启动过程板形变化大带钢易跑偏,导致张力偏差较大,需要操作调整调平值将张力偏差值调整到合理分范围内,准确的张力偏差是启动过程重要参考数据,张力偏差异常需要根据现场跟踪板形,根据板形情况调整调平值。

1.2 过焊缝开腔

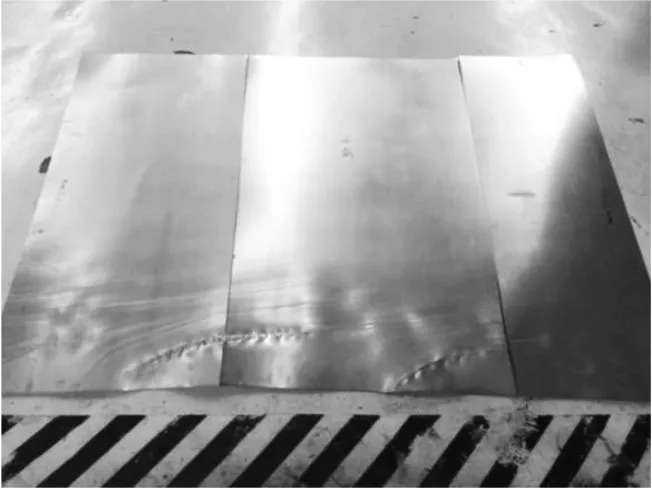

过焊缝开腔主要在焊缝前后3米内带钢褶皱或轧裂。过焊缝开腔主要集中在规格跳变较大的情况。过焊缝开腔带钢形貌如图2所示。常导致开腔的主要有以下几种:

图2 过焊缝轧制开腔带钢形貌

1.2.1 动态变规格过程(FGC)参数跳变大

式中ΔSi:FGC 辊缝变化量;PCi:下一卷轧制力计算值;hCi:下一卷出口厚度;PAi:上一卷轧制力计算值;hAi:上一卷出口厚度;Ki:轧机刚度;

FGC过程参数跳变大主要是钢种规格跳变大导致辊缝跳变大、窜辊跳变大、张力跳变大、弯辊力跳变大[4]。辊缝跳变大是来料强度及规格跳变大导致前后两卷轧制力跳变大造成,FGC 辊缝跳变量计算见式1,前后两卷轧制力跳变大,轧制过程张力波动大,导致过焊缝过程失稳,使带钢跑偏、板形难以控制,一般过焊缝变规格辊缝变化超过500微米轧机就影响稳定过渡。窜辊跳变大主要是前后两卷宽度跳变大,窜辊余量不能及时调整到位,窜辊余量偏大容易产生边浪,偏小容易产生中浪,窜辊量太大,各机架窜辊不一致问题会更加突出,使板形变差。张力跳变大不利于过焊缝变规格张力的快速命中,容易出现张力波动,辊缝ATR 易导致轧制力上升影响板形控制。本机组弯辊力范围工作辊-30-60 t,中间辊0-80 t,弯辊力跳变主要是目前机组弯辊力控制采用自学习,随着四班调整弯辊控制板形,使有些跳变弯辊力跳变较大,导致设定弯辊力不利于实际板形控制。

1.2.2 轧机设备精度异常

轧机设备精度是支撑轧制稳定的关键因素,影响开腔的主要有以下几点。

1.2.2.1 张力计与调平值异常

张力计异常导致张力显示异常或张力偏差异常。实际张力与显示张力不符导致张力控制异常,高强钢生产过程中跑偏,实际张力未到达设定值。张力偏差异常,根据张力偏差调整调平值会使实际带钢跑偏,同一轧辊周期,轧制过程调平值调整不易过大,如果调整调平值不能有效控制张力偏差,应降速确认机架间实际板形,根据实际板形进行调整。

1.2.2.2 剪前夹送辊两侧压力不一致

剪前夹送辊是过焊缝飞剪剪切前加持带钢,保证带钢顺利剪切分卷,一般是焊缝进入三机架后夹送辊开始投入使用,生产中发现有些开腔卷卷取后外圈7圈左右带钢开始跑偏。利用停机时间检查两侧夹送辊压力,通过试纸颜色的深浅及长短可见两侧压力相差较大,如图3,剪前夹送辊使用中两侧压力不一致将带钢带偏导致开腔。

图3 剪前夹送辊两侧压力试纸静态测试

1.2.2.3 窜辊速度不一致

各机架窜辊速度不一致常见为1-2架窜辊速度偏慢,带钢焊缝已到5架,且4-5机架窜辊已完成,1-2机架还在窜辊中,不利于焊缝前后板形控制。另外上下中间辊窜辊速度明显不一致,会影响到工作辊身的轧制力分布,间接影响到辊缝形状,导致带钢跑偏。

1.2.2.4 焊接对中较差

焊接对中较差相当于焊缝位置人造镰刀弯,易导致带钢在焊缝位置跑偏。

1.2.3 来料影响

来料影响主要集中在热轧来料板形异常、镰刀弯、来料性能波动等,如DP800高强双相钢头尾轧制力与中间带钢相差10%以上,轧制力波动易导致板形变化,不利于生产稳定,来料头尾板形及镰刀弯会加剧在冷轧过程中板形恶化与带钢跑偏,进而导致开腔。

2 采取措施

2.1 启动过程控制优化

针对启动过程容易开腔的钢种、规格,启动过程需要在易开腔机架现场根据实际板形调整调平值,防止因张力偏差异常控制调平造成带钢跑偏。

难启动钢种规格可采用二次启动,即启动分两次进行,先根据目标压下的60%左右来设定出口厚度,启动轧制等出口板形稳定厚度停机,再将出口厚度设定为计划厚度设启动轧制,可有效提高启动轧制稳定性。

针对1-4机架镀铬辊启动前滑值导致轧制力上升应优化计划排程,应增加其他钢种过渡,避免磷化钢、高强钢作为镀铬辊生产启动卷。

2.2 提高轧机设备精度

剪前加送辊两侧受力不均匀,调整两侧气缸及带钢水平,确保两侧压力一致,避免带偏带钢。提高张力偏差测量精度,张力计利用检修定期测量调整,确保张力偏差反应正常生产情况,避免因张力偏差异常导致操作误调整,进而导致带钢跑偏断带。监控两侧液压缸调平值,确保轧机校零后两侧液压缸水平偏差应控制在0.5 mm 以内,调平值异常需要检查轧机两侧液压缸高度及轧辊楔形控制,关注斜锲及阶梯块是否有异物。生产过程中一套轧辊使用周期内调平不易调整过多,根据张力偏差调整调平值应少量多次,张力偏差持续偏大应确认机架间实际板形在进行调整。窜辊速度应保证各机架窜辊速度一致,避免各机架不一致造成过焊缝过程中板形恶化跑偏。提高焊机对中,发现对中异常及时检查修复。

2.3 优化工艺参数,提高FGC稳定性

提高轧制模型计算精度,避免轧制力计算偏差导致辊缝控制异常。优化弯辊力设定,冷连轧生产过程应根据现场板形调整情况,优化各组弯辊力设定,去除弯辊力自学习,避免四班弯辊力调整习惯不一导致的弯辊力差异。

优化拉矫机工作工艺参数,提高拉矫能力,改善来料板形;适当提高轧机张力,减少带钢跑偏。优化1-2机架轧制力比,高强钢使第一机架与第二机架轧制力比控制在95%-110%之间,避免1机架负荷过大,便于带钢进入轧机,减少1-2机架轧制跑偏。优化控制总压下率,针对常出现开腔钢种适当降低压下率,尤其是高强双相钢,提高轧制过程稳定性。

2.4 优化计划排程

合理分配钢种档位,部分钢种如磷化钢、双相钢热轧卷屈服强度与其他强度相近钢种的变形抗力相差较大,应选择变形抗力相近钢种衔接,计划排程过程中应关注辊缝变化量,尤其是FGC 过程辊缝打开过程,辊缝跳变大使张力难以控制,进而导致跑偏。

2.5 改善头尾来料板形

针对来料头尾板形问题,优化来料板形,酸轧机组提高拉矫机能力,结合焊缝质量与实际板形过焊缝采用连续拉矫方式,改善头尾板形,冷轧过程张力偏差及跑偏明显钢种或同批次卷,可适当增加头尾剪切刀数。关注带钢尾部板形,通过调整弯辊及时调整,避免板形进一步恶化,变规格时可适当预先调整弯辊力以减小板形波动。

3 结语

冷连轧开腔长期以来一直困扰酸轧产品质量及生产稳定性。通过辊系设备精度提升、启动过程控制优化、计划过渡优化、工艺参数优化等方式使得轧制开腔得到了有效控制。面对现行质量与生产稳定性压力,需从原料性能波动、设备精度管理、工艺参数过渡与控制系统升级角度进一步分析,旨在提升轧制稳定性,减少开腔发生几率。