刚果(金)SICOMINES铜钴矿浮选-磁选工艺优化研究

范海宝 高丹校 王 顺 李 勇 张自旭

(华刚矿业股份有限公司,北市100083)

由于铜、钴金属具有优良的理化性质,随着全球经济的发展,铜、钴金属在传统工业领域和新兴领域均得到广泛应用。然而,随着资源的开发,易开采易选别的铜、钴矿资源日益减少,大量难选的高氧化率铜钴矿的开发和利用成为矿冶科技人员的研究重点[1,2]。随着“一带一路”的发展,中国矿企在赞比亚-刚果(金)的铜、钴矿带上也有许多开采经营,其中许多矿石资源属于难选的高氧化率铜钴矿石[3-6]。目前,除了极难选和较难选的氧化铜钴矿石只能通过化学选矿法处理外,中等可选和难选的氧化铜钴矿处理的方法主要还是浮选法[7]。目前,刚果(金)SICOMINES铜钴矿就属于高氧化率难选铜钴矿石,该矿石具有原矿品位低、氧化率高、矿石含泥量大、有用矿物组成复杂、选矿回收率较低的特点,且矿石中部分铜、钴元素类质同象进入褐铁矿、铜钴锰氧化结合物等具有弱磁性的矿物中,这些矿物的浮选效果较差,故使用浮选—磁选联合工艺处理该矿石,以提高矿石的铜、钴的作业回收率。

然而,由于该磁选工艺富集比较低,磁选精矿产率大,精矿品位较低,实际生产磁选精矿浸出吨矿酸耗较高,且CCD外排渣量大而带走大量的金属(浸出渣进入CCD铜损失率为20%,钴损失率为30%),导致磁选精矿铜、钴浸出率较低(实际生产磁选精矿的铜、钴浸出率仅有50% 和30%左右),冶炼成本较高,按照目前铜、钴价格,磁选精矿直接浸出工艺经济效益较差。因此,对磁选精矿进行再磨再选技术研究,以提高磁选精矿品位,降低磁选精矿浸出酸耗,同时降低磁选精矿产率,减少冶炼系统CCD外排浸出渣量,降低外排渣中废水带铜的金属量,提高洗涤率,减少渣中废水带酸量,进而提高磁选精矿选冶综合经济效益。

1 原矿矿石性质和现有工艺情况

1.1 原矿性质

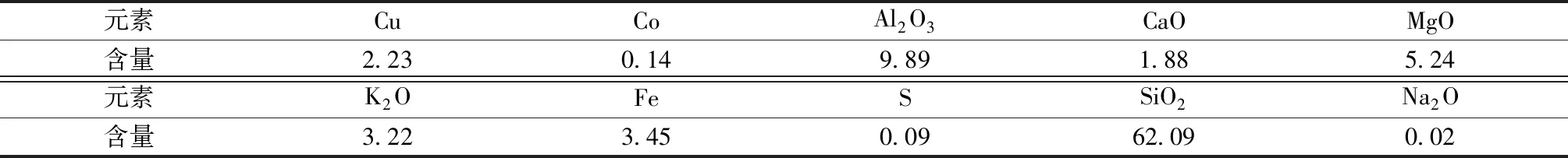

原矿的多元素分析、原矿铜的物相分析和原矿钴的物相分析结果分别见表1、2和表3。原矿中有用矿物的主要元素是铜和钴,品位分别为2.23%和0.14%,矿石氧化率大约85%。矿石中的硫化铜矿物主要是辉铜矿,另外含少量的斑铜矿、铜蓝等硫化铜矿物;氧化铜矿物主要是孔雀石、硅孔雀石、蓝铜矿等,其中部分氧化铜和褐铁矿等弱磁性矿物以紧密结合形式存在。原矿中的钴主要以水钴矿、菱钴矿、钴白云石和赋存在硅酸盐、褐铁矿中的钴为主。脉石矿物主要是石英、长石、绿泥石、白云石等。

表1 原矿多元素分析结果

表3 原矿钴物相分析结果

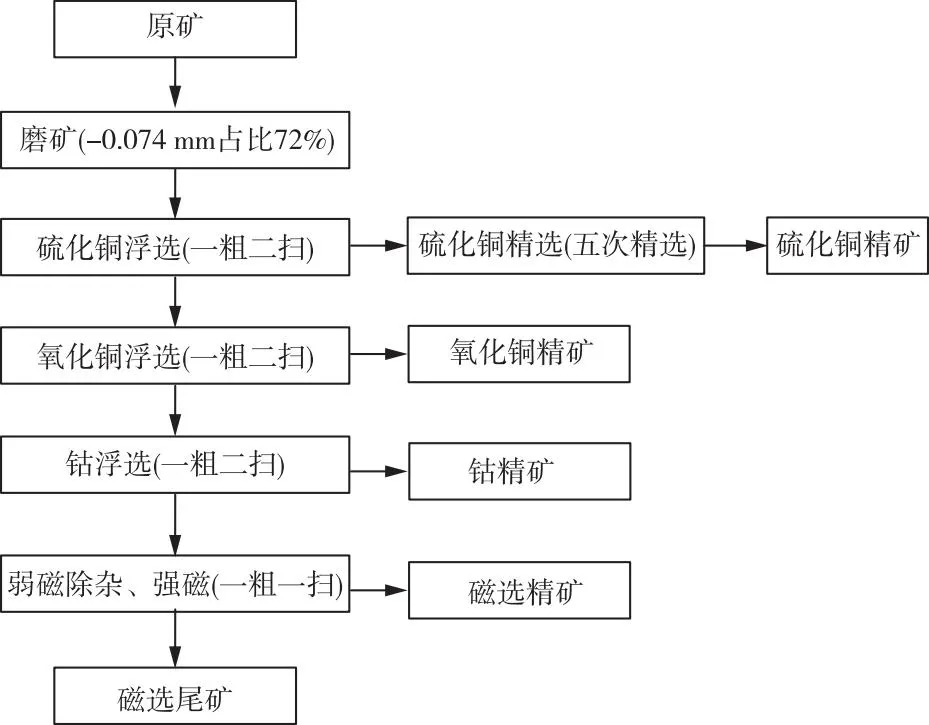

1.2 现有工艺情况

现有工艺为浮选—磁选联合工艺回收铜、钴金属,其中浮选工艺采用硫氢化钠为硫化剂(4 200 g/t),丁基黄药为捕收剂(450 g/t),松醇油为起泡剂(85 g/t)。磁选工艺采用湿式滚筒磁选机除杂,强磁粗选、扫选采用高梯度磁选机作业,强磁粗选参数为场强0.4 T、脉冲15 Hz、转环频率25 Hz,强磁扫选参数为场强0.6 T、脉冲10 Hz、转环频率30 Hz。选矿原则工艺流程见图1,生产技术指标见表4。

图1 选矿原则工艺流程图

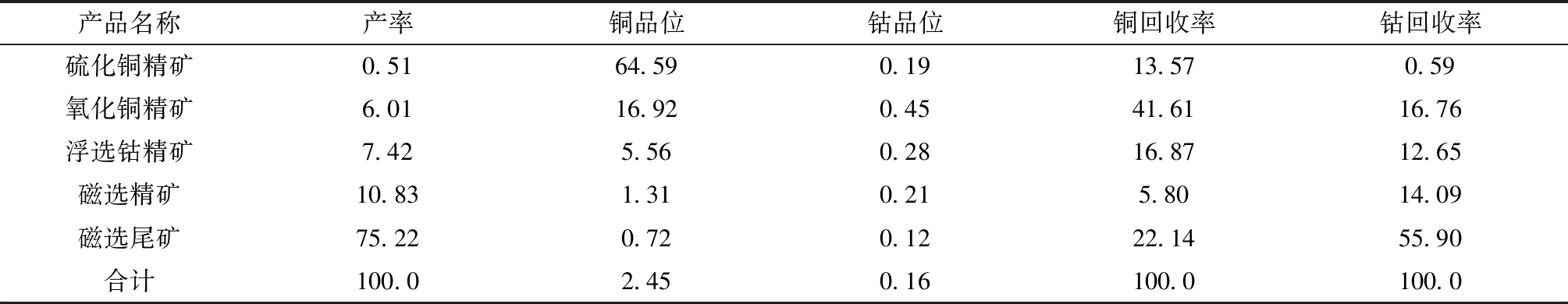

表4 生产技术指标

由表4可知,该工艺铜、钴回收率分别为77.86%和44.10%,其中,磁选精矿产率为10.83%,磁选精矿的铜、钴品位分别为1.31%和0.21%。由于磁选精矿品位较低,磁选精矿产率较大,实际冶炼工序的磁选精矿的吨铜酸耗较高。下面取磁选精矿样品,在实验室条件下进行磁选精矿的浸出试验。试验条件为:室温,浸出液固比为9∶1,浸出时间为4 h,搅拌速度约200 r/min,终点pH值约1.35,试验用98%硫酸调节浸出矿浆酸度。试验结果见表5。

表5 磁选精矿浸出试验结果

由表5可知,磁选精矿铜品位为1.37%,钴品位0.20%,磁选精矿直接浸出的铜浸出率为65.49%,钴的浸出率为56.81%。磁选精矿直接浸出,吨铜净酸耗为15.47 t/t铜,酸耗较高。另外,实际生产过程中,由于磁选精矿的浸出渣量大,导致浸出渣进入CCD铜损失率约为20%,钴损失率约为30%,实际生产磁选精矿的铜、钴浸出率仅有50%和30%左右,磁选精矿直接浸出处理成本较高。因此,需要对磁选精矿进行再次选别,以提高铜钴品位,降低冶炼酸耗和其他辅材消耗,达到降本增效的目的。

2 磁选精矿性质和试验方法

2.1 磁选精矿性质

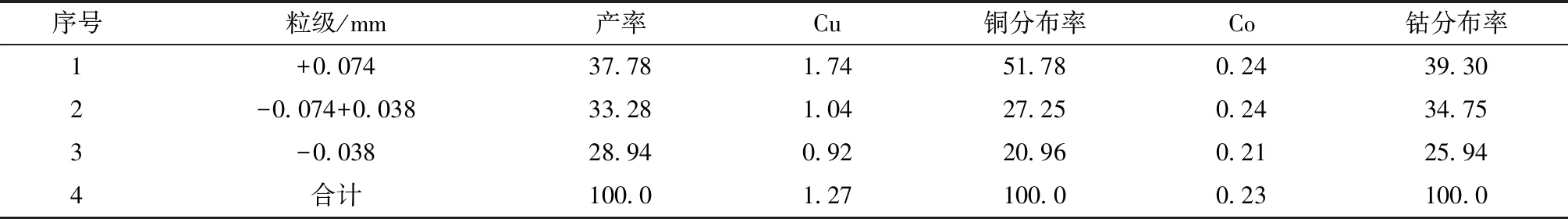

取磁选精矿样品粒度筛析结果见表6。

表6 磁选精矿粒度筛析结果

由表6可知,磁选精矿样品平均铜品位1.27%、钴品位0.23%。磁选精矿-0.074 mm含量占62.22%,-0.038 mm含量占28.94%,磁选精矿铜出现选择性富集,+0.074 mm粒级品位最高,铜品位为1.74%,铜分布率为51.78%;钴在各粒级中较均匀分布。因此,提高铜回收率的关键是回收+0.074 mm中的铜,需要提高其解离度。

2.2 试验方法

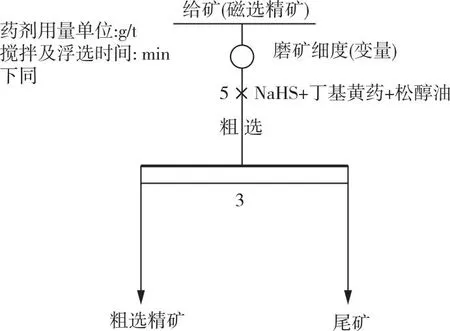

由原矿试样分析结果,过半的铜分布在较粗颗粒中,因此考虑再磨再选回收磁选精矿中的铜和钴,对磁选精矿进行磨矿细度、硫化剂用量、捕收剂用量、起泡剂用量单因素条件试验,并在最佳试验条件下进行开路试验,确定最佳试验方案。单因素试验流程如图2所示。试验采用XFD-1.5型号的单槽浮选机、XMQ-Φ240×90A(6.25 L)型号的磨矿机进行试验。

图2 单因素条件试验流程图

3 试验及结果

对磁选精矿进行磨矿细度、硫化剂用量、捕收剂用量、起泡剂用量的单因素试验,并在确定最佳试验条件后,进行开路试验,确定最佳选别工艺。

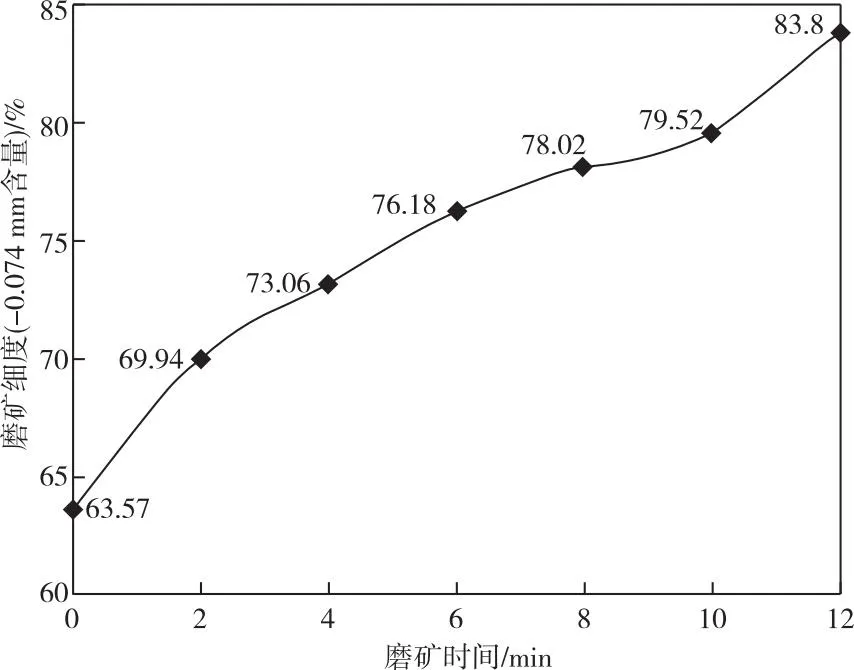

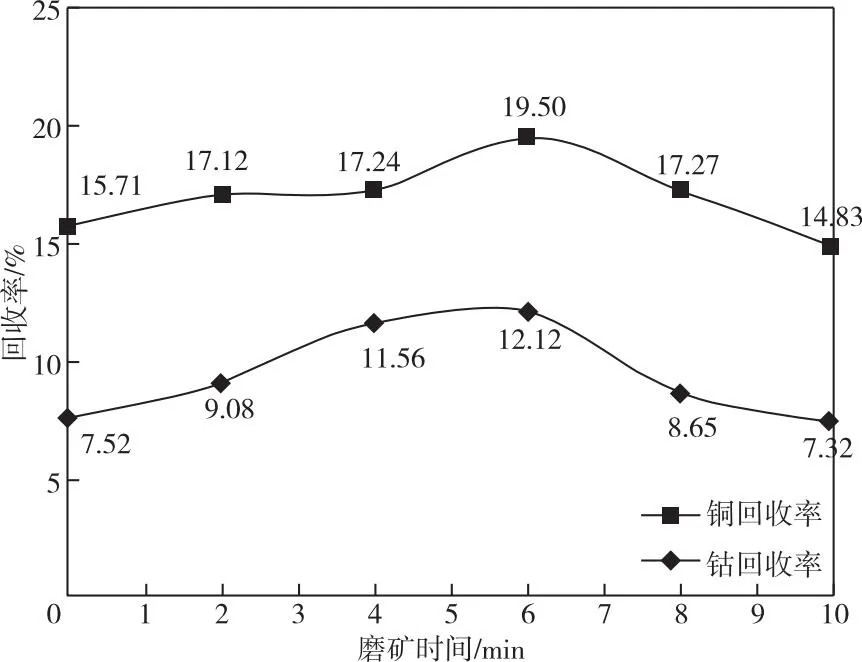

3.1 磨矿细度试验

取样品1 kg,加水1 L,分别磨矿0、2、4、6、8、10、12 min,磨矿时间试验结果见图3。根据不同磨矿细度进行浮选试验,试验流程见图2,试验硫化剂NaHS用量600 g/t,捕收剂丁基黄药用量250 g/t,起泡剂松醇油用量30 g/t,试验结果见图4。由图4可知,随着磨矿时间的增加,铜、钴回收率先上升后下降,磨矿6 min获得最佳的浮选效果,对应最佳磨矿细度为-0.074 mm占比76.18%。

图3 磨矿细度曲线

图4 磨矿细度试验结果

3.2 硫化剂用量试验

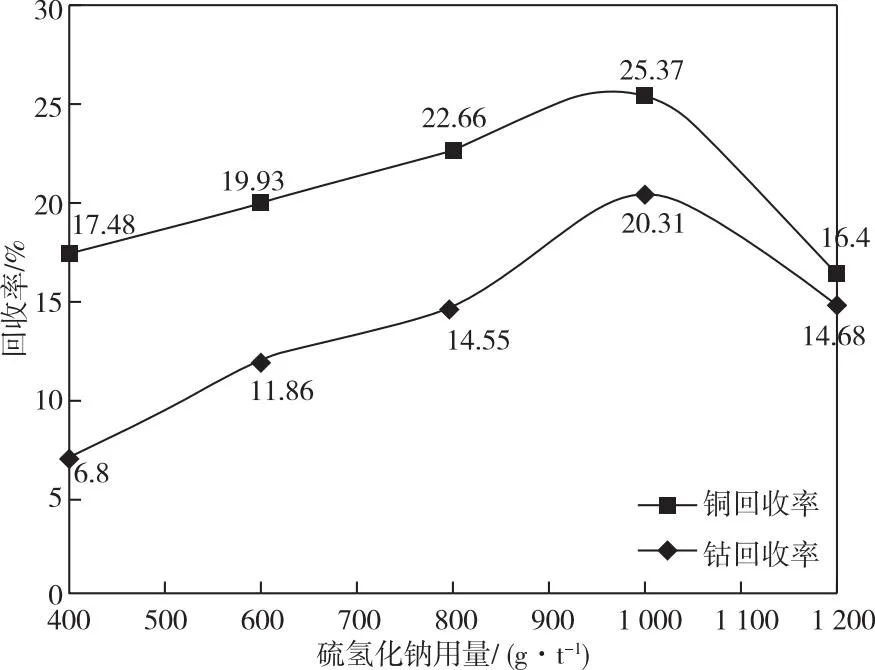

硫化剂用量试验条件:固定磨矿细度-0.074 mm占76.18%、黄药用量250 g/t、松醇油用量30 g/t不变,进行硫化剂用量试验,试验结果如图5所示。由图5可知,随着硫化剂用量增加,铜、钴回收率都出现先增加后降低的趋势,在硫化剂用量为1 000 g/t时达到最大,此条件下的硫化剂用量为最佳用量。因此,确定最佳硫化剂用量为1 000 g/t。

图5 硫化剂用量试验结果

3.3 捕收剂用量试验

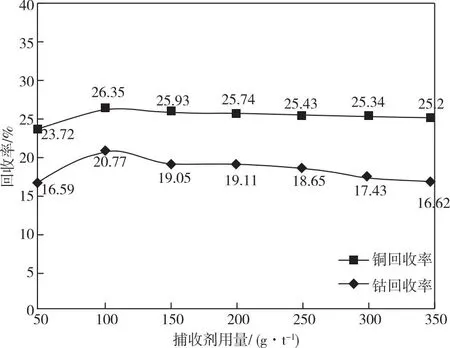

捕收剂用量试验条件:固定磨矿细度-0.074 mm含量占76.18%、最佳硫化剂用量1 000 g/t、松醇油用量30 g/t,进行捕收剂用量试验,试验结果如图6所示。由图6可知,捕收剂用量对铜回收率影响较小,确定最佳捕收剂用量为100 g/t。

图6 捕收剂用量试验结果

3.4 起泡剂用量试验

起泡剂用量试验条件:固定磨矿细度-0.074 mm含量占76.18%、最佳硫化剂用量1 000 g/t、最佳捕收剂用量100 g/t条件下,进行起泡剂用量试验,试验结果如图7所示。由图7可知,最佳起泡剂用量为30 g/t。

图7 起泡剂用量试验结果

3.5 全流程试验

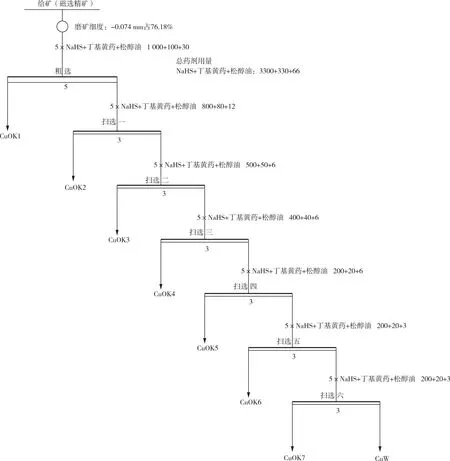

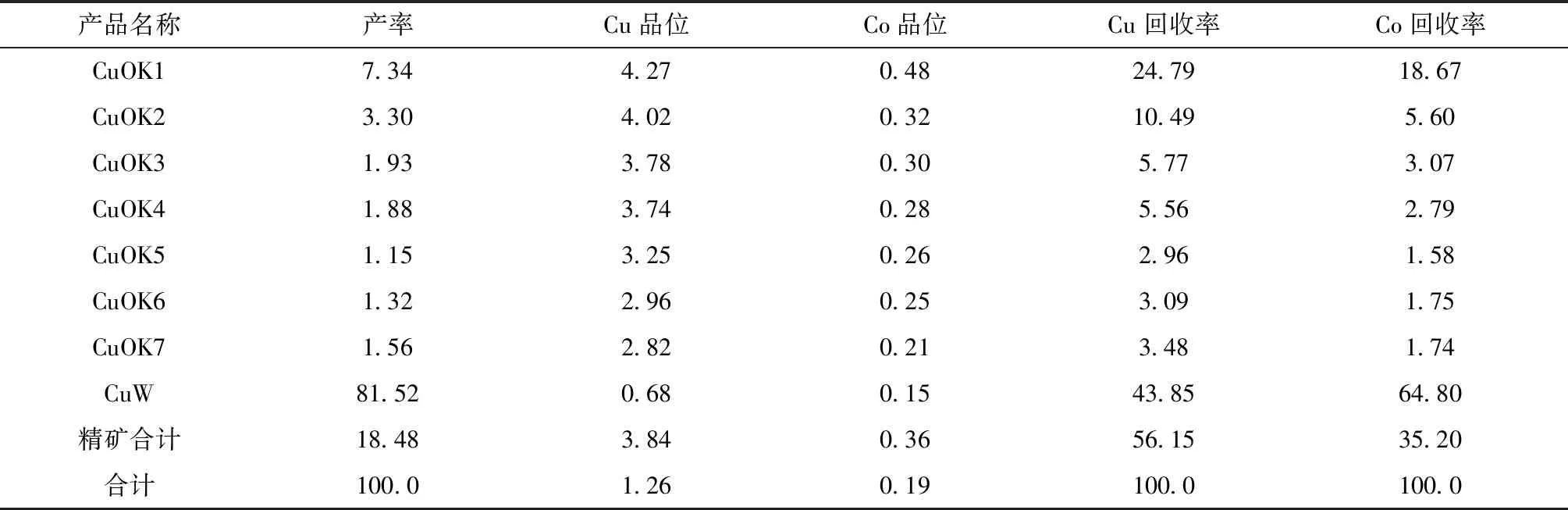

根据前述单因素条件试验确定的粗选各因素最佳条件,进行全流程试验,根据生产实践经验,扫选次数定为六次,粗扫选均采用开路流程,具体工艺流程见图8,试验结果见表7。

图8 试验流程图

表7 全流程试验结果

试验推荐的选矿工艺流程为:磁选精矿进行磨矿至细度-0.074mm占76.18%,采用NaHS为硫化剂,丁基黄药为捕收剂,松醇油为起泡剂进行浮选,总药剂用量为:NaHS+丁基黄药+松醇油=3 300 g/t+330 g/t+66 g/t,浮选流程为一次粗选+六次扫选的全开路浮选,七段浮选的精矿混合作最终精矿,浮选尾矿作为最终尾矿。磁选精矿经过推荐的选矿工艺流程,可获得产率18.48%、铜品位3.84%、钴品位0.36%、铜回收率56.15%、钴回收率35.20%的精矿。

3.6 浮选精矿浸出试验

取再磨再浮选全流程试验的精矿进行浸出试验。试验浸出条件为:室温,浸出液固比为9∶1,浸出时间为4 h,搅拌速度约200 r/min,终点pH值约1.35,试验用98%硫酸调节浸出矿浆酸度。试验结果见表8。

表8 再磨再浮选精矿浸出试验结果

由表8可知,磁选精矿再磨再浮选精矿在常规浸出条件下可以实现较好的浸出效果,铜的浸出率可达到85.90%,钴的浸出率可达到73.23%。再磨再浮选精矿浸出酸耗,与磁选精矿直接浸出酸耗相比,下降幅度较大,吨铜净酸耗降至约2.15 t。磁选精矿通过再磨再浮选富集后,精矿产率仅为18.48%,实现低辅料浸出,且大大降低因CCD外排渣量大而带走大量的金属,保证了较好的回收效果。

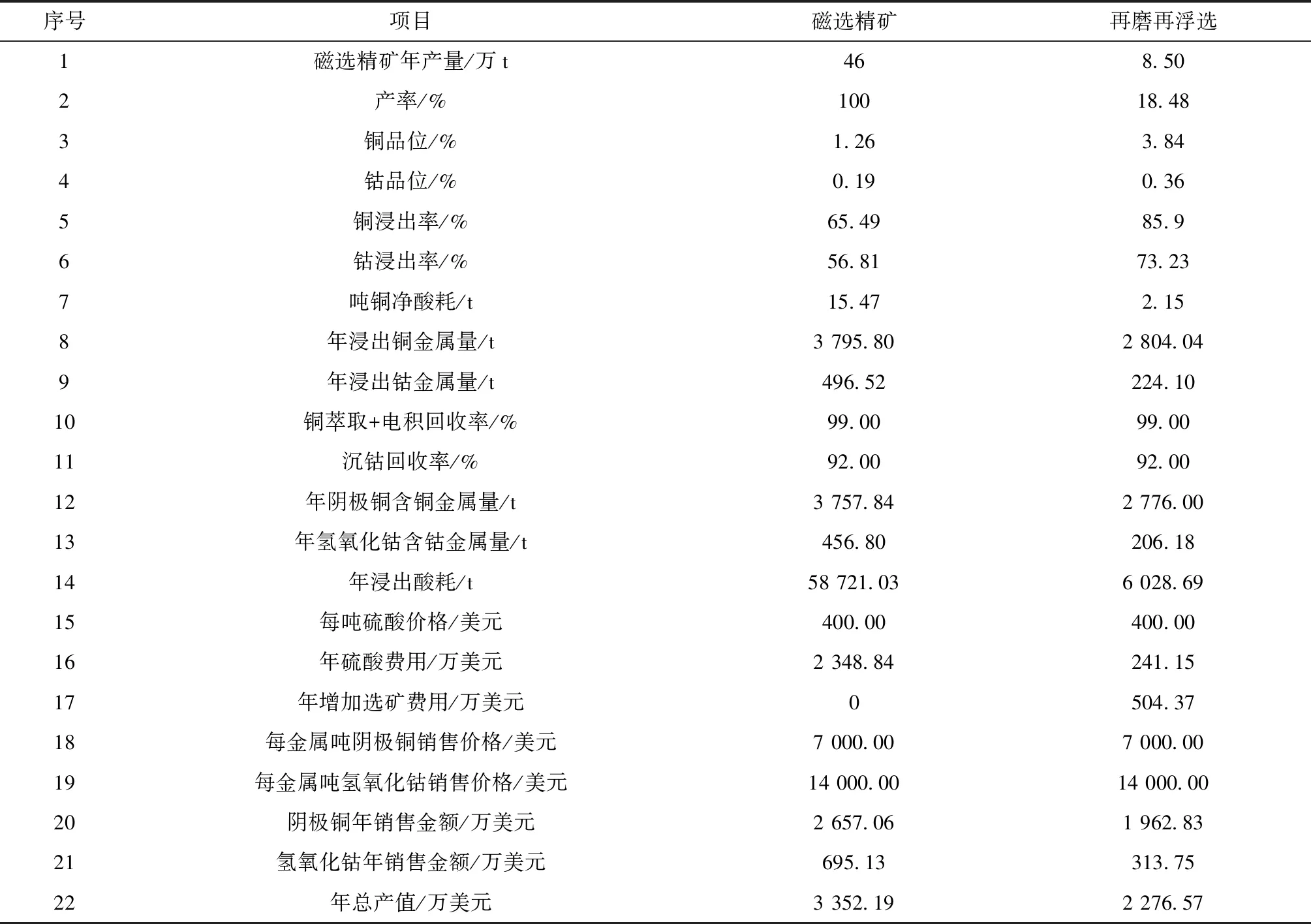

4 改进前后经济效益对比

结合以上选矿和浸出试验结果,根据生产规模、生产指标和生产成本,磁选精矿再磨再浮选经济效益情况见表9。原矿年处理量为460万t/年,按照磁选精矿产率10%计,每年生产磁选精矿46万t;按照再磨矿再浮选产率18.48%计,再磨再浮选精矿8.50万t。选矿、冶炼指标均参考试验情况确定;铜价和钴价参考2010-2021年12年间平均价格确定。由表8可知,磁选精矿再磨再浮选后,仅硫酸成本就可节约2 107.69万美元/年,再磨矿再浮选增加的选矿费用504.37万美元/年(具体为增加的费用为人工工资23.40万美元/年,化验费用5.40万美元/年,电费78.93万美元/年,药剂成本314.54万美元/年,备品备件54.00万美元/年,固定资产折旧28.10万美元),再磨再选仅硫酸费用降低,每年可增加收益527.71万美元(总产值-硫酸费用-选矿增加费用)。由此可见,磁选精矿再磨再浮选从经济效益上看是可行的。

表9 磁选精矿再磨再浮选经济效益情况

5 结论

1)磁选精矿铜、钴品位较低,分别为1.31%和0.21%,磁选精矿产率较大,达到10.83%,实际冶炼工序的磁选精矿的吨铜酸耗较高,CCD外排渣量大而带走大量的金属,铜、钴浸出率低,经济效益较差。

2)磁选精矿中的铜在+0.074 mm粒级中富集较多,需要再磨提高其解离度,提高浮选铜、钴回收率。

3)磁选精矿在-0.074 mm占76.18%的磨矿细度条件下,经过一次粗选六次扫选的全开路浮选工艺流程,可获得产率18.48%、铜品位3.84%、钴品位0.36%、铜回收率56.15%、钴回收率35.20%的精矿。

4)再磨再浮选精矿铜浸出率可达到85.90%,钴的浸出率可达到73.23%,吨铜净酸耗为2.15 t,酸耗较低,回收效果较好,可获得较好的经济效益。