高温铜渣颗粒流换热CFD模拟研究

阎新志 杨国强 武海军 朱晓磊 刘 艳 李燕江

(1.赤峰白音华物流有限公司,内蒙古 赤峰 024000;2.上海发电设备成套设计研究院有限责任公司,上海 200240;3.中国科学院过程工程研究所,北京 100190;4.中冶京诚工程技术有限公司,北京 100176)

铜渣是铜冶炼过程产生的废渣,每生产 1 t铜大约产生2.2 t铜渣[1],我国铜渣年产生量有2 000~3 000万t[2]。铜渣出炉温度为1 200~1 300 ℃,每吨铜渣大约含1.3 GJ热量,是一种很好的二次资源。但是,目前大部分企业采取渣包缓冷的方式冷却高温铜渣,没有进行高温余热的回收利用[3]。高温铜渣余热的回收利用不但能降低企业生产的能耗,还可以减少环境污染,对企业节能减排具有至关重要的作用。因此,高温铜渣余热回收利用技术越来越受到关注,科研人员也进行了一些相关技术研究[4-9]。我们在前期研究中提出了转杯粒化耦合颗粒流换热技术回收高温铜渣余热,具有很好的工业应用前景[10]。该技术中,颗粒塔作为粒化铜渣颗粒流显热回收的有效装置,塔内冷却段的气固传热性能和料层阻力特性是决定铜渣颗粒流余热回收技术可行性与回收效益的关键因素,直接影响颗粒塔下端出口铜渣颗粒温度和上端出口气体显热品质,进而影响铜渣颗粒流余热回收颗粒塔工艺的热回收效率以及后续余热利用的合理匹配。虽然涉及物料流动与耦合换热的冷却过程的实验和仿真模拟工作已有报道[11-13],但是关于高温铜渣转杯粒化耦合换热的冷却过程还未有研究,因此,本文采用CFD模拟技术进行了铜渣颗粒流余热回收颗粒塔工艺中冷却段气固传热性能和料层阻力特性的研究,为铜渣颗粒流余热回收颗粒塔工艺在实际工程中的应用提供数据支撑。

1 颗粒塔冷却段气固换热模型

颗粒塔内铜渣颗粒显热回收的本质是冷却空气与高温铜渣颗粒进行气固逆流式强制对流换热,以空气为载体带走铜渣颗粒的热量,以达到余热回收的目的。将铜渣颗粒填充床结构视为多孔介质,其中铜渣颗粒可视为固体骨架,在颗粒之间的缝隙中流通的冷却空气为气相介质。颗粒塔内铜渣颗粒填充床层结构接近均质、各向同性多孔介质。假设颗粒塔壁面绝热,忽略内壁面的换热效应,因此可只分析颗粒塔内冷却空气和铜渣颗粒的传热过程。在冷却段同一位置,高温铜渣颗粒与冷却空气有明显的温差,处于局部热力学非平衡状态,因此可采用局部热力学非平衡双能量方程进行求解。

流体项:

ε∇(λf∇Tf)+hv(Ts-Tf)

(1)

固体项:

(1-ε)∇(λs∇Ts)-hv(Ts-Tf)

(2)

式中,f为流体项对应参数,s为固体项对应参数,hv为气固单位体积对流传热系数(W/(m3·K))。两式中等号左边第一项为非稳态项,表示温度随时间的变化,第二项为对流项;等号右边第一项为扩散项,第二项为源相,代表固体和流体的对流换热量。

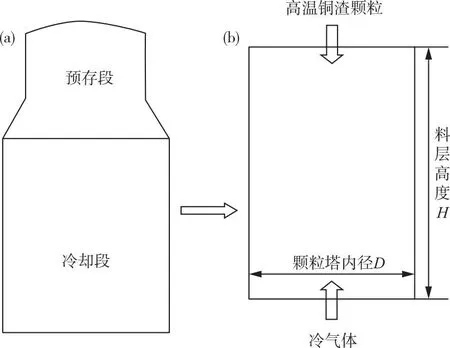

将颗粒塔冷却段简化为一圆柱体,控制铜渣颗粒及冷却空气在各自区域均匀分布,简化后的几何模型如图1所示,其中冷却段高度H为2 m,颗粒塔内径D为3 m。采用Anasys-Fluent对颗粒塔内铜渣颗粒与冷却空气的强制对流换热过程进行数值模拟计算,求解器采用压力基,时间格式为瞬态,压力与速度的耦合采用SIMPLE算法求解。铜渣颗粒塔换热工艺主要参数和材料物性参数如表1所示。假设颗粒塔下端出口处铜渣颗粒温度为300 ℃时进行出料。根据不同颗粒直径对应的界面密度、换热系数以及气体流速,将颗粒塔内铜渣颗粒与冷却空气的换热过程分为四种工况进行计算,具体参数如表2所示。

表2 计算工况

图1 颗粒塔及冷却段示意图

2 结果分析

2.1 颗粒塔温度及压降分析

四种工况下的流体、多孔介质的温度场和压力场分布如图2所示,颗粒塔内的系统压降如图3所示。由图2可知,颗粒塔内流体、多孔介质的温度场和压力场在竖直方向呈梯度分布。塔内温度最高为铜渣初始温度1 050 ℃,最低为空气初始温度260 ℃;铜渣颗粒床层高度为2 m,当出口处铜渣颗粒温度为300 ℃时,气体出口温度为1 050 ℃。对比四种工况可以发现,铜渣颗粒床层发挥有效换热作用的铜渣颗粒约占全部高温颗粒的三分之一,表明260 ℃的空气进入颗粒塔穿过1.5~3 mm的球形铜渣时发生快速强制对流换热,在很短的时间内完成热量交换,直到气体温度接近甚至与进料颗粒温度相同,进而达到动态稳定平衡。这主要是归因于小粒径的铜渣颗粒与空气换热过程中较高的界面密度和换热系数。此外,由于铜渣粒径较小,孔隙率仅为40%,气体穿过铜渣颗粒床层的黏性阻力和惯性阻力相对较大,导致颗粒塔内压降梯度变化大于温度梯度变化,不同流速气体在出口处的压强接近甚至为0。由图3可知,当气流速度为4 m/s时,颗粒塔内压降约为0.3 MPa;且压降随气流速度增大而近似指数增长,当气流速度为10 m/s时,颗粒塔内压降约为2.1 MPa。

图3 四种工况颗粒塔内系统压降

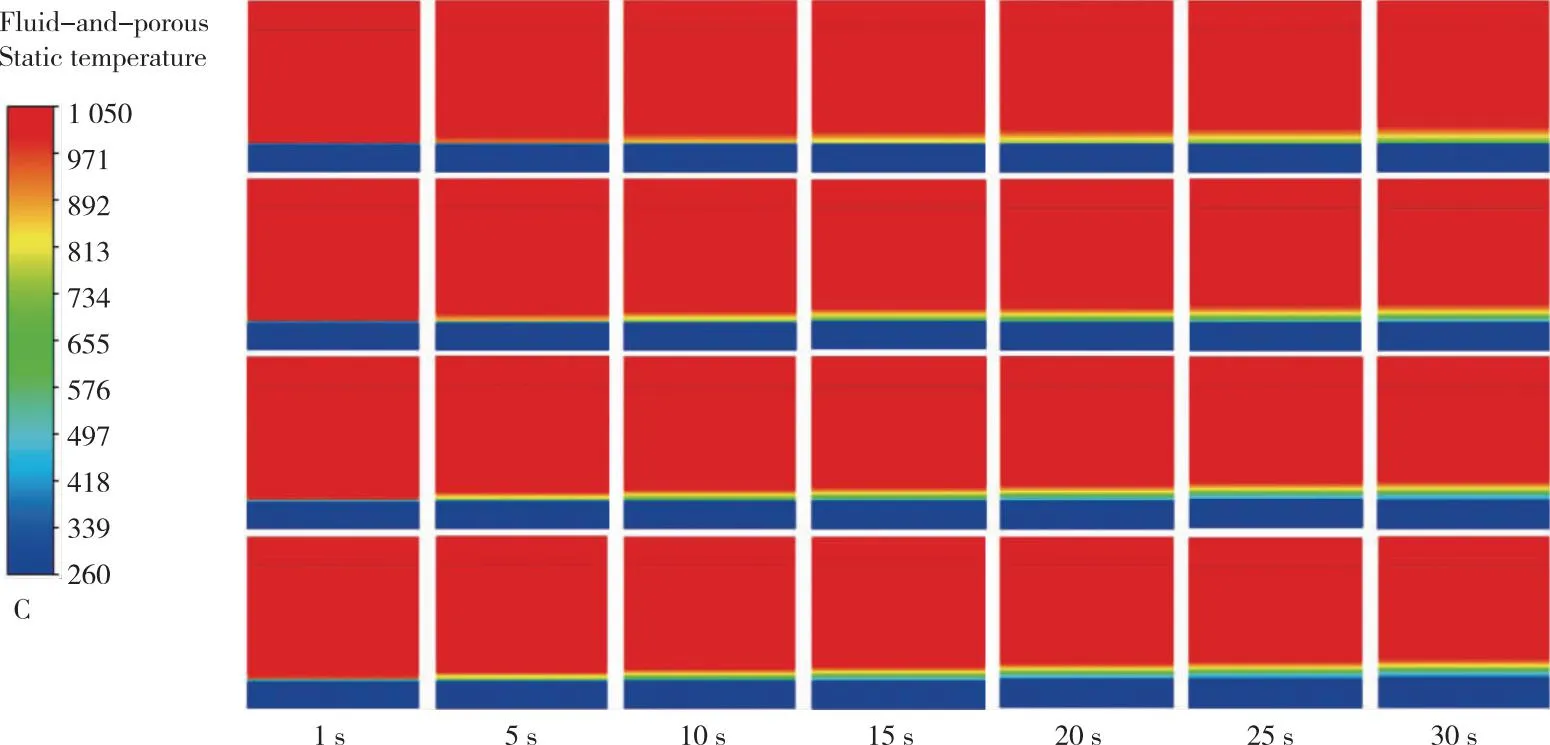

2.2 空气流速对温度场的影响

不同空气流速导致颗粒塔内气固换热速率不同,进而出口处铜渣颗粒温度降低至300 ℃的时间也有差异。模拟发现气流速度为10 m/s时,经过30 s,出口处铜渣颗粒温度就可以达到排料要求,因此以30 s为基准,比较四种工况条件下颗粒塔内温度场的变化,结果如图4所示。由图4可以看出,同一时刻下,颗粒塔内下部铜渣颗粒冷却快,上部颗粒冷却缓慢,即铜渣颗粒床层由下至上逐渐冷却;随着冷却时间的推移,冷却前沿分界面逐渐上移,且气流速度越大,前沿分界面上移越快。

图4 颗粒塔内不同时刻温度场分布云图

2.3 颗粒塔换热区间分析

由上述分析可知,260 ℃的冷却空气以4~10 m/s的速度进入铜渣颗粒床层后,二者发生快速热交换。当进行排料操作时,颗粒塔内发挥换热作用的铜渣颗粒高度约为床层总高度的三分之一。因此有必要具体分析铜渣颗粒有效换热高度。图5为排料口颗粒温度为300 ℃时颗粒塔内温度随颗粒床层高度和模型总高度的变化趋势,由图5可知,四种工况条件下换热区内铜渣颗粒与空气温度处于动态平衡,不同位置点上二者温度基本一致。此外气流速度越大,换热区高度越小,10 m/s气流速度对应的换热区高度仅为0.85 m;4 m/s气流速度对应的换热区高度为1.4 m。

图5 温度随颗粒床层高度和模型总高度变化图

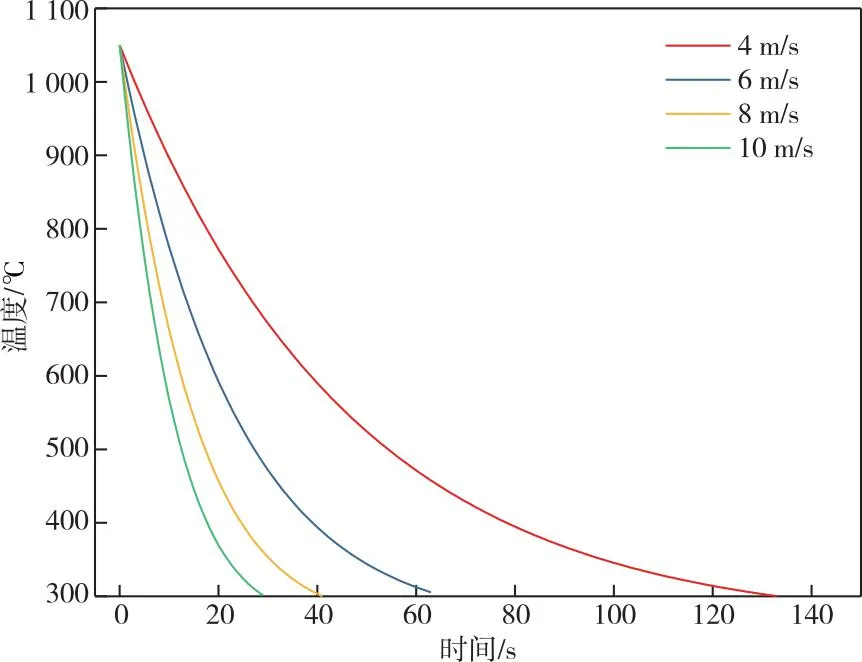

2.4 颗粒塔换热时间分析

图6为排料口颗粒温度为300 ℃时,四种工况条件下颗粒塔内换热运行时间。由图6可知,换热运行时间随气流速度增大而减小,10 m/s气流速度对应的换热运行时间最短仅为30 s,4 m/s气流速度对应的换热运行时间最长为135 s,是10 m/s气流速度对应换热运行时间的4.5倍。此外,由运行时间曲线的斜率变化可以看出,四种工况条件下均表现出运行前期换热速率快,随着运行时间的推移,后期换热速率越来越慢,这主要是由于气流速度高且前期气固温差大,促使换热系数大,换热速率快;后期气固温差逐渐变小,换热系数也随之减小,导致换热速率减慢。

图6 四种工况的换热时间

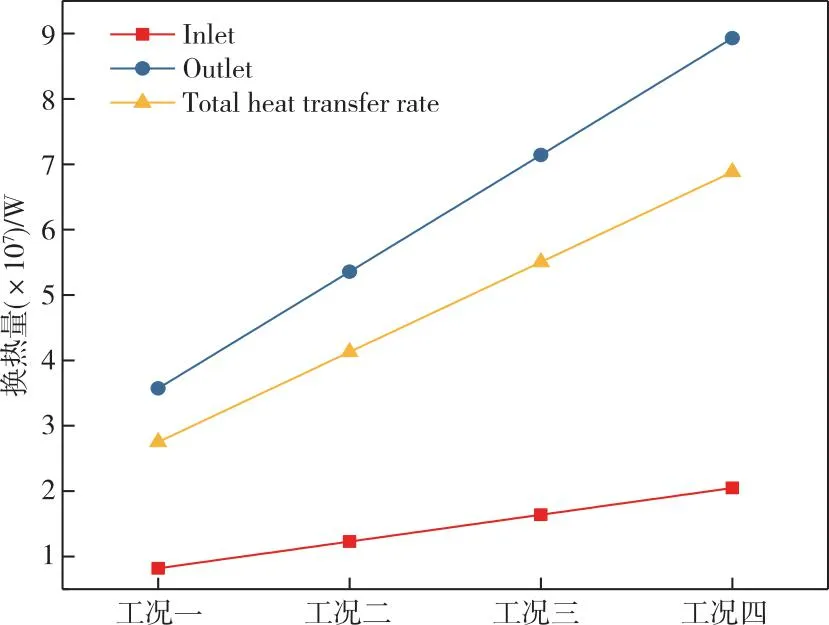

2.5 颗粒塔换热量分析

图7为排料口颗粒温度为300 ℃时,四种工况条件下颗粒塔内总的换热量。由图7可知,气体带入热量、气体带走热量和总的换热量均随着气速增大而线性增加,但是气体带入热量、气体带走热量和总的换热量曲线斜率依次递减,说明增大气速有利于强化颗粒塔内气固的换热效果,提高换热量。10 m/s气速对应的换量最大为7.0×107W;4 m/s气速对应的换热量最小为2.6×107W。

图7 四种工况的换热量

3 结论

1)260 ℃的空气进入颗粒塔穿过1.5~3 mm的球形铜渣发生快速强制对流换热过程中,颗粒塔内压降梯度变化大于温度梯度变化,气流速度为4 m/s时,颗粒塔内压降最小约为0.3 MPa;气流速度为10 m/s时,颗粒塔内压降最大约为2.1 MPa。

2)气流速度越大,换热区高度越小,10 m/s气流速度对应换热区高度仅为0.85 m,4 m/s气流速度对应换热区高度为1.4 m;换热运行时间随气流速度增大而减小,10 m/s气流速度对应换热运行时间最短仅为30 s,4 m/s气流速度对应换热运行时间最长为135 s,是10 m/s气流速度对应换热运行时间的4.5倍;增大气流速度有利于强化颗粒塔内气固的换热效果,提高换热量,10 m/s气流速度对应的换热量最大为7.0×107W,4 m/s气流速度对应的换热量最小为2.6×107W。

3)研究结果可为转杯粒化耦合颗粒流换热回收高温铜渣余热技术在实际工程中的应用提供数据支撑。