云南文山多金属含锡硫化矿中含硫矿物的工艺矿物学研究及回收工艺

王 靖 崔毅琦 张 洋 张 宇 宋 强 黄 丹 闫增达 童 雄 韩 彬

(1.昆明理工大学 国土资源工程学院,昆明 650093;2.省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093;3.金属尾矿资源绿色综合利用国家地方联合工程研究中心,昆明 650093;4.云南华联锌铟股份有限公司,云南 文山 663701)

锡具有质地软、熔点低、延展性好、耐腐蚀以及化学性质稳定等特性,被广泛应用于电子、信息、电器、化工、冶金、建材、食品包装、机械、原子能及航天工业等行业[1-3]。我国锡矿产资源主要分布于广西和云南(约占我国储量的50%以上),矿石类型主要为多金属含锡硫化矿,含锡矿物以锡石为主[4-6]。锡石密度大,重选是回收粗粒锡石的主要方法,世界锡产量85%以上来自重力选矿[7]。同时锡石碎性大,在破碎和磨矿过程中容易产生过粉碎,单一重选难以有效回收粒度小于37 μm的细粒锡石,而浮选是回收细粒锡石的有效方法[8]。在多金属含锡硫化矿的分选过程中,选锡作业前通常设置脱硫作业,减少含硫矿物对锡精矿选别指标的影响,在选锡之前有效脱硫,对于锡石的回收至关重要[9,10]。

云南文山地区的铜锌锡硫铁复杂多金属硫化矿是典型的多金属含锡硫化矿,采用的选矿工艺流程为浮铜—选锌—磁选除铁—脱硫—选锡[11]。由于粗粒锡石与硫化矿物密度相近,摇床床面分带不清,精矿带混入大量硫、铁等重矿物,严重影响重选效率和锡精矿品位[12,13]。此外,浮铜—选锌中添加抑制剂抑硫,导致硫化矿表面氧化,采用羟肟酸类作捕收剂,硫化矿与微细粒级锡石的可浮性相近,随锡石一同上浮,不仅严重影响锡精矿的回收率及品位,而且大量消耗浮选药剂[14,15]。锡精矿中硫含量超标,会导致销售价格低,影响矿山的经济效益及冶炼的产品质量[16,17]。本文以云南文山多金属含锡硫化矿(浮铜—选锌尾矿)为研究对象,通过X-射线衍射(XRD)、X-荧光光谱分析(XRF)、化学多元素分析、扫描电镜和矿物解离分析(MLA)等表征手段对该矿进行工艺矿物学研究,并在此基础上提出合适的选别方案。

1 矿样与试验方法

1.1 矿样

试验矿样取自云南文山多金属含锡硫化矿,混合均匀后作为后续试验样品。

1.2 试验方法

取500 g文山多金属含锡硫化矿样进行矿物分析,矿石的化学成分采用荷兰帕纳科 Axios系列-顺序式波长色散型X-荧光光谱分析仪,矿物种类及含量采用荷兰帕纳科Empyrean锐影X-射线衍射仪分析,利用日本日立台式扫描电子显微镜及美国FEI MLA矿物解离分析仪对矿样进行矿物组成和嵌布特征等矿物学参数进行定量分析。

2 矿样化学元素和组成

2.1 矿样化学元素分析

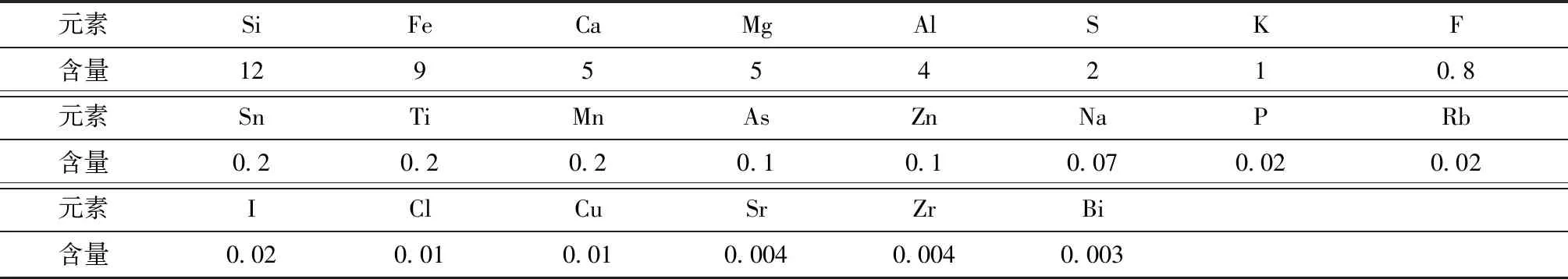

文山多金属含锡硫化矿X-荧光光谱分析结果见表1,化学多元素分析结果见表2。由表1可知,矿石中主要有价元素为Sn、S和Fe,同时含有Si、Fe、Ca、Mg。由表2可知,矿样中Sn含量为0.31%,回收价值较高,Fe含量为21.12%,具备综合回收的价值,S含量较高(3.71%),会影响Sn的回收,Zn和Cu含量较低,不具备回收价值。

表1 X-荧光光谱分析结果

表2 化学多元素分析结果

2.2 矿物组成分析

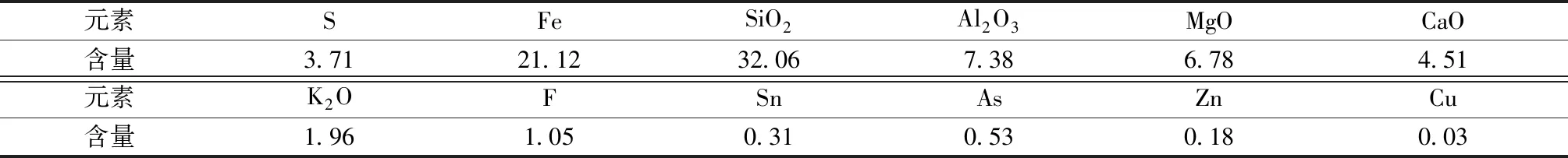

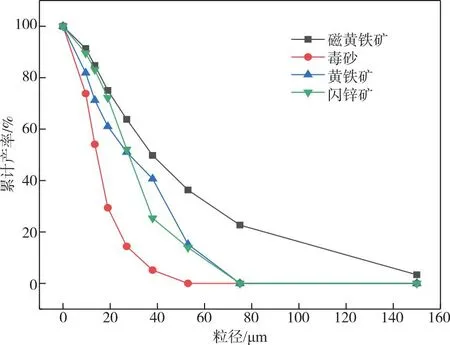

根据矿物的背散射电子图像灰度差异,结合能谱分析数据,对矿物进行工艺矿物学参数测定分析[18,19]。为准确界定该含锡硫化矿的矿物组成、硫元素分布、赋存状态、矿物嵌布关系、矿物粒度尺寸,采用矿物解离度分析仪进行工艺矿物学参数测定,测定结果如表3和图1所示。由表3和图1可知,多金属含锡硫化矿共由28种矿物组成,以硅酸盐矿物为主,占47.81%;其次是金属氧化物,占28.18%;碳酸盐、硫化物、氟化物、磷酸盐分别占12.26%、10.31%、1.32%、0.12%。回收价值最高的Sn主要以锡石形式存在,Fe主要以磁铁矿形式存在,S主要以磁黄铁矿形式存在,脉石矿物包括绿泥石、石英、黑云母、滑石、透辉石、方解石和白云石。

图1 矿石MLA分析总图(部分区域)

表3 矿石中各矿物含量

3 硫化矿物研究

3.1 硫化矿物种类

硫在各主要含硫矿物中的分配率分析结果见表4,由表4可知,多金属含锡硫化矿中硫含量为3.71%,硫均以独立矿物的形式存在,主要赋存于磁黄铁矿中,硫在其中的分配率为94.40%;少数赋存于毒砂、黄铁矿、闪锌矿中,硫在其中的分配率分别为2.40%、1.43%、1.35%。

表4 硫在各主要含硫矿物中的分配率

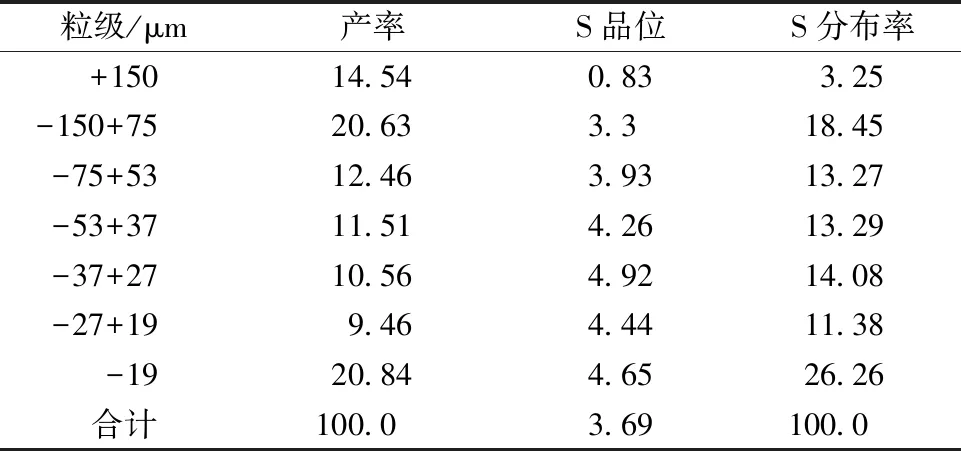

3.2 主要硫化矿物的粒度分布特征

各主要硫化矿物的粒度分布特征MLA分析和统计结果如图2所示,硫元素的粒度分布情况见表5。由表5可知,+75 μm粒级的累计分布率达到35.17%,-75+37 μm易浮选粒级的累计分布率仅占23.97%,-37 μm粒级的累计分布率达40.86%,-19 μm粒级产率较高,达20.84%,该矿样含泥量较高。从硫元素分布来看,-75+37 μm易浮选粒级的硫分布率仅为26.56%,直接浮选难以高效脱硫;同时硫化矿在细粒级中产生了一定的富集现象,在-37 μm粒级中,硫的分布率为51.72%。由图2可知,硫主要以磁黄铁矿的形式存在,磁黄铁矿的粒度分布比较均匀,毒砂、黄铁矿和闪锌矿粒度偏细。磁黄铁矿天然可浮选较差,除选择适合的药剂制度加强磁黄铁矿的回收外,可加入分散剂或通过脱泥处理降低矿泥对微细粒硫化矿浮选的影响[20]。

图2 主要硫化矿矿物的正累积粒度曲线

表5 试样的粒度组成及分布率

3.3 主要硫化矿解离度特征分析

采用MLA对矿样中主要含硫矿物(磁黄铁矿、毒砂、黄铁矿和闪锌矿)的解离度进行分析和统计,结果见表6。

表6 浮选脱硫试验结果

表6 主要目的矿物解离度

由表6可知,磁黄铁矿完全解离颗粒占71.57%,3/4解离—完全解离的颗粒占20.06%;毒砂的解离度尚可,完全解离(100%解离)的颗粒占84.88%;黄铁矿的完全解离颗粒占75.06%;闪锌矿的解离度极低,完全解离(100%解离)的颗粒占27.52%。除闪锌矿外,磁黄铁矿、毒砂和黄铁矿单体解离颗粒均占70%以上,单体解离效果较好。

熔化/汽化区又称高速区,碰撞速度在7 km·s-1以上。对于铝材料,弹丸与缓冲屏碰撞形成固、液、气三种相态并存的碎片云,碰撞速度及缓冲屏厚度决定了每种相态的比例。对于铝球撞击铝缓冲屏情况,撞击速度约在11 km·s-1时,弹丸开始气化[29-30],随碰撞速度的继续增高,碎片云中气化部分比例进一步增大。一般情况下认为,随弹丸撞击速度的升高,碎片云对后墙的破坏潜力在整个熔化/汽化区内都是递增的。

3.4 主要含硫矿物的嵌布特性和赋存状态

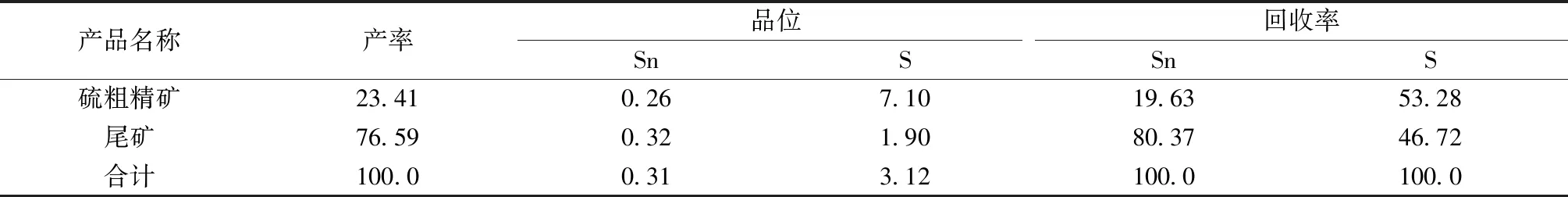

主要含硫矿物的嵌布特征如图3所示。

图3 主要含硫矿物的嵌布特征(显微镜下单偏光图)(a)磁黄铁矿与闪锌矿、黄铜矿及脉石矿物连生;(b)单体解离的毒砂、磁铁矿、磁黄铁矿颗粒,磁铁矿与磁黄铁矿连生;(c)黄铁矿与脉石矿物连生;(d)闪锌矿中包裹尘点状磁黄铁矿,并与磁黄铁矿、黄铁矿连生

3.4.1 磁黄铁矿

磁黄铁矿(Fe1-xS)含量为9.56%。暗青铜黄色,金属光泽,硬度3.5~4.5,密度4.6~4.7,具弱磁性。经X-射线能谱分析,磁黄铁矿中含硫36.65%。经镜下观察和扫描电镜能谱分析,磁黄铁矿呈它形粒状,嵌布特征主要为(图3a):大部分为单体解离的颗粒;部分与毒砂、闪锌矿、黄铜矿、黄铁矿连生或包裹;少数包裹于脉石矿物中,或与其连生。粒度一般在5~300 μm。锡石与磁黄铁矿的比重相近,且表面氧化后的磁黄铁矿的浮选性能与锡石相近,严重影响锡精矿品位及回收率,为降低磁黄铁矿对锡石回收的影响,可在选锡之前浮选脱除磁黄铁矿。

3.4.2 毒砂

毒砂(FeAsS)含量为0.45%,呈锡白色和至钢灰色,金属光泽,硬度5.5~6,比重5.9~6.29。经X-射线能谱分析,毒砂中含硫19.69%。经镜下观察和扫描电镜能谱分析,毒砂呈它形粒状,嵌布特征主要为(图3b):大部分为单体解离的颗粒;少数与磁黄铁矿、磁铁矿、闪锌矿等连生。粒度一般在1~50 μm。矿样中毒砂含量较少,可在浮选过程中与磁黄铁矿一并脱除。

3.4.3 黄铁矿

黄铁矿(FeS2)含量为0.10%,呈浅黄色,强金属光泽,硬度6~6.5,比重4.9~5.2。经X-射线能谱分析,黄铁矿中含硫53.45%。经镜下观察和扫描电镜能谱分析,黄铁矿呈它形粒状,嵌布特征主要为(图3c):大部分为单体解离的颗粒;部分与磁黄铁矿、脉石矿物等连生或包裹;偶见黄铁矿交代磁黄铁矿。粒度一般在5~150 μm。

3.4.4 闪锌矿

闪锌矿(ZnS)含量约为0.14%,呈灰色,金刚光泽,硬度3.5~4,比重3.9~4.2。经镜下观察和扫描电镜能谱分析,闪锌矿呈它形粒状,嵌布特征主要为(图3d):大部分与磁黄铁矿、黄铜矿、磁铁矿及脉石矿物连生;少数为单体解离颗粒;少数颗粒中包裹尘点状黄铜矿、磁黄铁矿。粒度一般在10~200 μm。

4 其它矿物特性

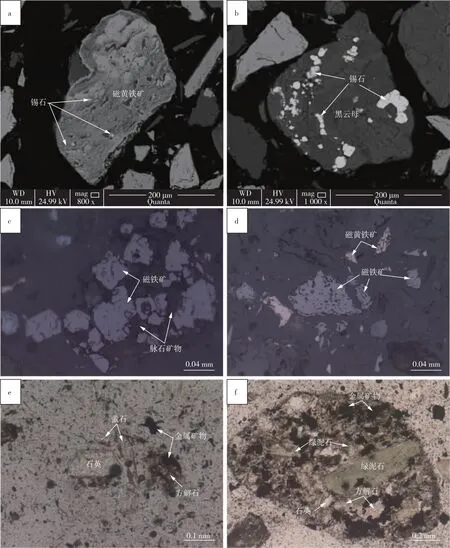

其它矿物的嵌布特征如图4所示。

图4 其它矿物的嵌布特征:(a)细粒锡石包裹于磁黄铁矿中;(b)锡石半包裹-包裹于黑云母中;(c)磁铁矿呈自形-半自形-它形粒状,与脉石矿物连生;(d)单体解离的磁铁矿和磁黄铁矿;(e)石英、萤石、方解石均与金属矿物连生;(f)绿泥石与方解石、石英、金属矿物连生;(扫描电镜图:(a-b);显微镜下单偏光图:(c-f))

4.1 锡石

锡石(SnO2)含量为0.40%,呈棕黑色和红棕色,金属光泽,硬度6~7,比重6.8~7.0。经镜下观察和扫描电镜能谱分析,锡石呈他形粒状,嵌布粒度较细(图4a、图4b),多与磁黄铁矿、磁铁矿、绿泥石、黑云母、滑石等矿物连生。粒度一般在1~300 μm。锡石在各粒级中分布较为均匀,无法以单一方法进行回收,可采用重选法回收粗粒锡石,浮选法回收微细粒锡石。

4.2 磁铁矿

磁铁矿(Fe3O4)含量为17.04%,呈黑色,半金属光泽,硬度5.5~6,比重4.9~5.2。经镜下观察和扫描电镜能谱分析,磁铁矿呈自形—半自形—他形粒状,嵌布特征主要为(图4c、图4d):大部分为单体解离的颗粒;少数与磁黄铁矿、脉石矿物等连生。粒度一般在10~250 μm。矿样中磁铁矿含量较高,锡石与磁铁矿的E值在1.5~1.75,属于中等可选范围,会导致床面分带不清,影响锡精矿品位。为降低磁铁矿对锡石回收的影响,可对该含锡硫化矿进行预处理(磁选)脱除磁铁矿。

4.3 石英

石英(SiO2)含量为10.55%,呈无色透明状,玻璃光泽,硬度7,比重2.65。经镜下观察和扫描电镜能谱分析(图4e),石英呈它形粒状,多与绿泥石、黑云母、白云母、钾长石等连生,少数与磁黄铁矿、磁铁矿连生。粒度一般在1~200 μm。

4.4 绿泥石

绿泥石含量为14.22%,呈灰绿色,玻璃光泽,硬度2~2.5,比重2.6~2.85。经镜下观察和扫描电镜能谱分析(图4f),绿泥石呈显微鳞片状,多与石英、黑云母、白云母、钾长石等连生,少数与磁黄铁矿、磁铁矿、闪锌矿连生。粒度一般在1~500 μm。

5 选矿试验结果

5.1 “磁选除铁—全粒级浮选脱硫”联合工艺试验

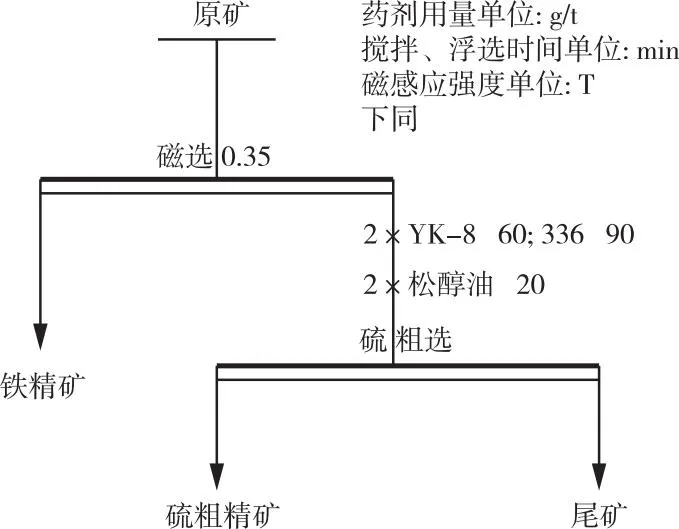

根据对该矿的工艺矿物学研究分析结果可知,矿样中磁铁矿和磁黄铁矿含量较高,均会影响锡石的回收,为降低磁铁矿和磁黄铁矿对锡石回收的影响,采用“磁选除铁—全粒级浮选脱硫”联合工艺处理该矿石。“磁选除铁—全粒级浮选脱硫”联合工艺首先在磁感应强度为0.35 T的条件下除铁,磁选尾矿在捕收剂YK-8+336用量150 g/t和起泡剂松醇油用量20 g/t的条件下直接浮选脱硫,试验流程如图5所示,浮选脱硫试验结果见表6。

图5 “磁选除铁—全粒级浮选脱硫”联合工艺流程图

由表6可知,采用“磁选除铁—全粒级浮选脱硫”联合工艺流程,S脱除率仅为53.28%,由于磁选尾矿中S粒度分布不均,全粒级浮选易回收粒级S含量较低,且矿浆含泥量大,导致磁选尾矿直接脱硫效果不佳,不利于后续锡石的高效回收。

5.2 “磁选除铁—37 μm分级—粗粒重选—细粒浮选”联合工艺试验

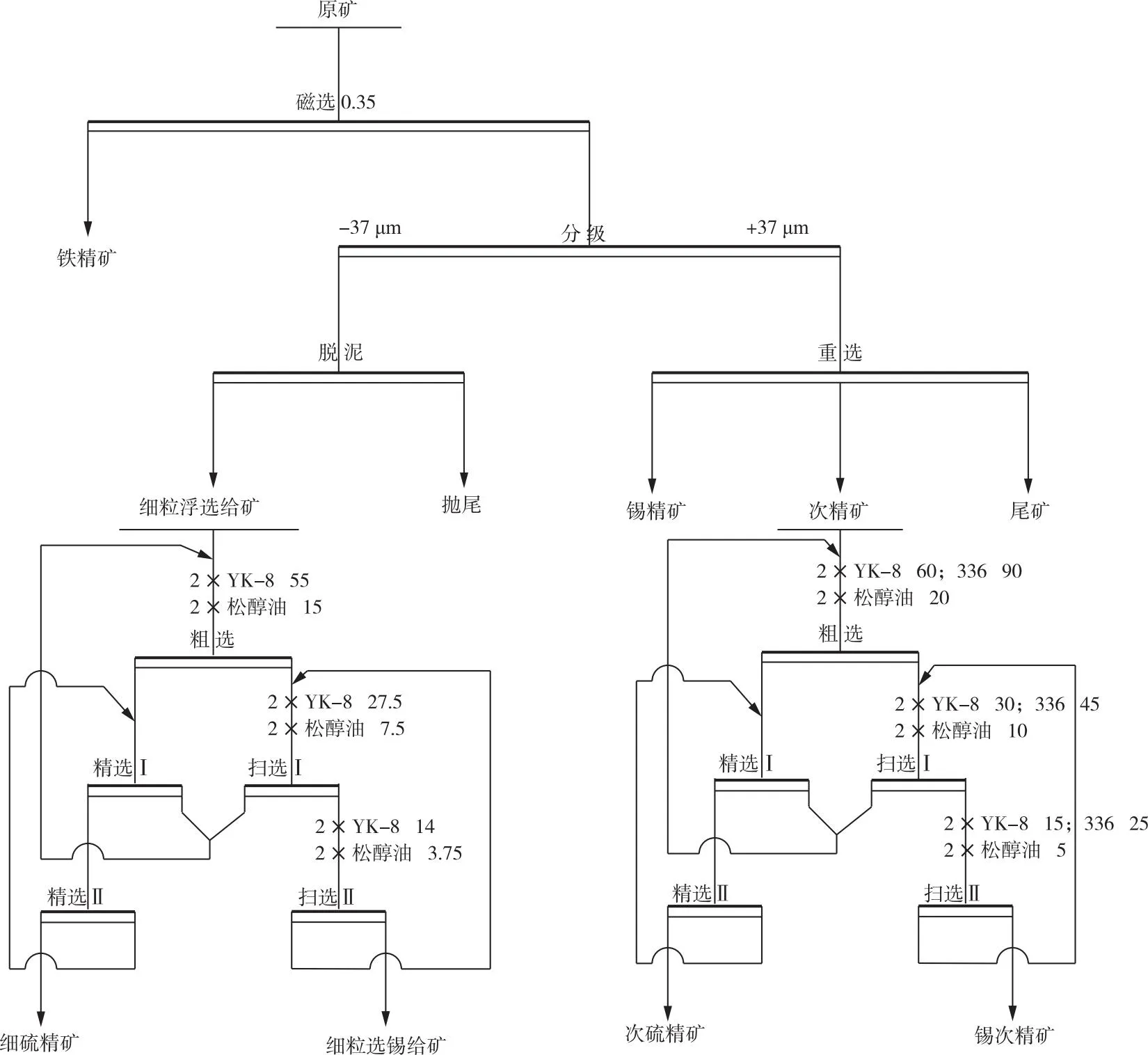

考虑到“磁选除铁—全粒级浮选脱硫”联合工艺对磁选尾矿进行直接浮选脱硫效果不佳,兼顾锡石回收工艺,采用“磁选除铁—37 μm分级—粗粒重选—细粒浮选”联合工艺处理该矿,试验流程如图6所示,浮选脱硫试验结果见表7。

图6 “磁选除铁—37 μm分级—粗粒重选—细粒浮选”联合工艺试验流程图

表7 浮选脱硫试验结果

由表7可知,采用“磁选除铁—37 μm分级—粗粒重选—细粒浮选”联合工艺,在细粒脱硫浮选药剂制度为捕收剂用量YK-8 55 g/t,起泡剂松醇油用量15 g/t,在该条件下可获得S品位和回收率分别为21.60%和81.42%、Sn损失率为3.17%的细硫精矿;重选次精矿脱硫浮选药剂制度为捕收剂用量YK-8+336 150 g/t,起泡剂松醇油用量20 g/t,在该条件下可获得S品位和回收率分别为26.19%和87.71%、Sn损失率为9.32%的次硫精矿,且脱硫尾矿硫品位均低于0.6%,为锡石回收奠定了良好的基础。

6 结论

1)云南文山某多金属含锡硫化矿主要可回收元素为Sn、S和Fe,含量分别为0.31%、3.71%和21.12%。锡矿物主要以锡石形式存在,硫化矿主要以磁黄铁矿形式存在,铁矿物主要存在于磁铁矿中。硫化矿粒度分布较细,S在细粒级部分产生了一定的富集现象。磁黄铁矿的解离度水平整体较好,完全单体解离颗粒的分布率为71.57%。其中脉石矿物主要由绿泥石、石英、黑云母、透辉石、白云石、方解石、滑石和白云母等组成。

2)采用“磁选除铁—37 μm分级—粗粒重选—细粒浮选”联合工艺流程处理该矿,可获得S品位和回收率分别为21.60%和81.42%的细硫精矿以及S品位和回收率分别为26.19%和87.71%的次硫精矿,脱硫效果较好,结果为锡石回收奠定基础。