复合萃取剂加盐萃取精馏分离高纯均三甲苯工艺研究

任海伦 王启超 房 峰 李伟宏

(1 天津仁爱学院,天津 301636;2 黄河三角洲京博化工研究院有限公司,山东 滨州 256500;3 天津双安劳保橡胶有限公司,天津 300221)

近年来,随全球经济的发展,气候变化问题越来越严重,对低碳经济的发展提出更高要求。混合重整C9资源作为重要的化工原料,需要对其进行综合利用和开发。重整C9中的1,3,5-三甲苯(均三甲苯)主要用于生产合成树脂、2,4,6-三甲基-3,5-二氨基苯磺酸、均三甲苯胺抗氧剂330、2,4,6-三甲基苯胺等,还是K-3R等染料中间体的主要原料,此外,均三甲苯在制药和感光材料方面亦有着广泛的用途[1-4]。目前大多数企业直接将含有大量均三甲苯的物料作为芳烃溶剂进行销售,若将这部分C9芳烃资源分离并使用,不仅可以提高重整C9资源的综合利用率,获得高附加值的产品以及巨大的经济效益,还可以降低对环境的污染和破环,有利于我国低碳经济的可持续发展。

均三甲苯广泛存在于重整C9中,占比为7%~15%,从C9中分离均三甲苯,其纯度受到伴随组分2-乙基甲苯(邻甲乙苯)的严重限制,C9中均三甲苯的沸点为164.7 ℃,邻甲乙苯沸点为165.2 ℃,两者沸点仅相差0.5 K,采用普通精馏手段难以分离,更难得到高纯均三甲苯。有学者[5-6]提出以邻苯二甲酸二丁酯(DBP)和邻苯二甲酸二甲酯(DMP)等为溶剂,萃取精馏分离均三甲苯和邻甲乙苯,但未见有工业化装置实际应用;Shiau等[7]采用熔融结晶分离均三甲苯,纯度仅为85%;Berg[8]利用共沸精馏技术分离均三甲苯,但能耗过高;唐卫东[9]和于深波[10]利用烷基化-精馏技术获得纯度98.9%的均三甲苯,其后纯度再难以提高。

在此提出一种以DBP和环丁砜组成的复合萃取剂,萃取精馏分离均三甲苯和邻甲乙苯近沸体系,并在分离过程中加入醋酸钠(AcNa)增大相对挥发度,以提高复合溶剂的选择性和萃取性,最终得到纯度99%以上的均三甲苯和98%以上的邻甲乙苯,溶剂可循环使用,工艺不产生“三废”,属环保的绿色工艺。

1 实验原料与方法

1.1 实验原料及实验方法

均三甲苯和邻甲乙苯混合物(均三甲苯质量分数75.33%,邻甲乙苯24.36%,间对甲乙苯0.18%,偏三甲苯0.13%),来自山东黄河三角洲京博石化研究院有限公司(以下简称京博石化);均三甲苯,纯度不小于99.5%,购自麦克林;邻甲乙苯,纯度不小于99.6%,京博石化自制;DBP,纯度不小于98.5%,购自麦克林;环丁砜,纯度不小于99%,购自阿拉丁;AcNa,纯度不小于99%,购自阿拉丁。

萃取精馏实验在小型萃取精馏装置中进行,萃取精馏塔内径50 mm,上下两段塔节高度分别为500 mm和1 000 mm,中间塔节高2 000 mm(填料高度可调)。塔内填装有Ф3 mm的三角螺旋填料,塔顶冷凝器上部设真空泵。含AcNa的复合溶剂作为溶剂进料由原料罐经柱塞泵打入萃取精馏塔中上部,待分离的均三甲苯和邻甲乙苯混合物经柱塞泵打入萃取精馏塔中下部,在一定溶剂比和回流比的条件下,进行萃取精馏分离实验。塔顶得到邻甲乙苯产品,塔釜得到溶剂和均三甲苯的混合物;塔釜的加盐复合溶剂可循环使用。

1.2 分析方法

采用内标法定量方法分析样品,进样量为0.1 μL,气相色谱仪为Agilent 公司的GC-8890B型,分析条件如下:色谱柱,HP-INNOWax(30 m×0.25 mm×0.25 μm);气化温度,290 ℃;进样口,柱子接口(SPL);检测器,FID检测器;温度,300 ℃;载气,N2;柱流量,1.0 mL/min;空气,400 mL /min;H2,40 mL/min;分流比,50∶1;升温程序,初始温度50 ℃,保持10 min,以10 K/min升至200 ℃,保持2 min ,再以20 K/min升至260 ℃;柱流速,0.8 mL/min。

2 结果与讨论

2.1 萃取剂对比

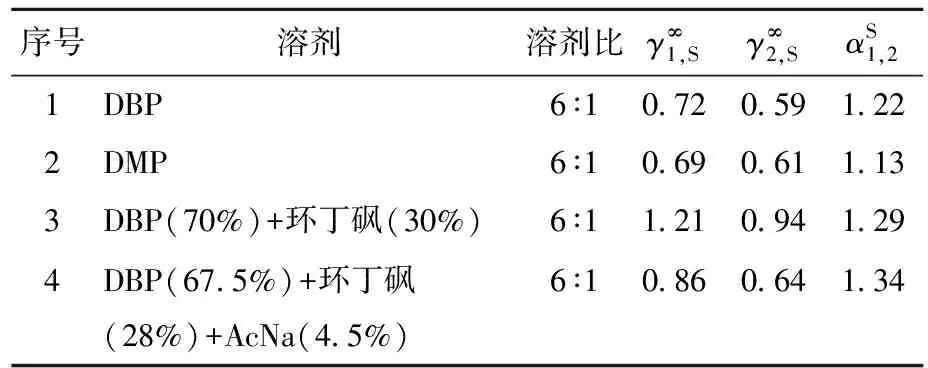

(1)

鉴于均三甲苯和邻甲乙苯是近沸体系,要使两种组分分离,萃取剂可从沸点较高、含孤对电子对的含氮、含氧或含硫等化合物中筛选[13],结合前期研究成果,选定了DBP、DMP、DBP(70%)+环丁砜(30%)和DBP(67.5%)+环丁砜(28%)+AcNa(4.5%)共4种萃取剂组合进行对比实验。采用NRTL活度因子模型分别计算105 ℃下邻甲乙苯和均三甲苯在各萃取剂无限稀释下的活度因子,通过式(1)计算出邻甲乙苯和均三甲苯在上述4种萃取剂中的无限稀释相对挥发度,结果见表1。

表1 邻甲乙苯(1)-均三甲苯(2)共沸体系萃取剂的对比

由表1可见:4种萃取剂均有效打破了邻甲乙苯和均三甲苯近沸体系,其中,DBP为目前工业装置中实际使用的溶剂,但溶剂比大,能耗较高;在DBP中加入30%的环丁砜后,均三甲苯和邻甲乙苯相对挥发度增大至1.29,表明两种溶剂混合后,提高了DBP的极性和选择性,环丁砜存在五元环,与均三甲苯具有相似结构,增大了混合溶剂对均三甲苯的萃取性和选择性[14-15];在DBP和环丁砜混合溶剂中加入少量的AcNa后,邻甲乙苯和均三甲苯的相对挥发度提高至1.34,这可能是由于AcNa形成的盐析作用提高了溶剂DBP和环丁砜的萃取性和选择性。针对该复合溶剂,在前述萃取精馏塔中进行萃取精馏分离实验和流程模拟计算,结果如表2所示。

表2 萃取精馏塔顶和塔釜目标组分质量分数 %

由表2可见:单独使用DBP可较好地分离邻甲乙苯和均三甲苯,塔顶邻甲乙苯质量分数97.63%,塔釜均三甲苯质量分数9.08%,存在少量的邻甲乙苯;相同条件下,溶剂为单一的DMP时,其分离效果弱于DBP;在DBP中加入少量环丁砜后,分离效果改善;再向DBP和环丁砜的混合物中加入少量AcNa后,邻甲乙苯和均三甲苯分离的更彻底,塔顶邻甲乙苯质量分数达到了99.53%,塔釜的均三甲苯质量分数达到9.60%,这是由于环丁砜的加入提高了DBP的极性,同时AcNa的盐析作用增强了溶剂对均三甲苯选择性所致。从表2的实验和模拟数据可以看出,加入AcNa的DBP和环丁砜复合溶剂对邻甲乙苯和均三甲苯具有较好的分离效果。

2.2 AcNa质量分数对相对挥发度的影响

随即考察了在DBP和环丁砜混合溶剂体系中,AcNa质量分数对邻甲乙苯和均三甲苯的相对挥发度的影响,实验结果如图1和表3所示。

图1 AcNa质量分数对体系相对挥发度的影响

表3 以DBP(67.5%)+环丁砜(28%)+AcNa(4.5%)为溶剂的萃取精馏实验结果 %

由图1可见:AcNa质量分数小于4.7%时,邻甲乙苯和均三甲苯体系的相对挥发度随AcNa质量分数的增加而增大;AcNa的质量分数超过4.7%后,相对挥发度随AcNa质量分数的增加而减小。分析其原因,可能是由于当AcNa的质量分数较低时,Na+和CH3COO-之间缔合的几率小,Na+不仅对邻甲乙苯-均三甲苯近沸体系有较强的分离作用,而且能够提高DBP和环丁砜混合溶剂的选择性,因此随着AcNa质量分数的增加,邻甲乙苯-均三甲苯间的相对挥发度增加;当AcNa的质量分数继续增大时,Na+和CH3COO-之间缔合的几率进一步增加,Na+对分离起的作用减弱,致使邻甲乙苯-均三甲苯间的相对挥发度降低。故AcNa在DBP和环丁砜中的质量分数在4.7%左右较为适宜。

根据AcNa质量分数对相对挥发度的影响结果,实验中以含AcNa 4.5%的DBP和环丁砜复合溶剂为萃取剂,进行萃取精馏分离邻甲乙苯和均三甲苯近沸体系实验,实验结果如表3所示。表3中的萃取精馏实验条件:溶剂质量比为10∶1,溶剂进料温度70 ℃,待分离的实际共沸体系物料进料6 mL/min,溶剂进料54 mL/min,回流比为3;塔釜邻甲乙苯和均三甲苯质量分数为扣除溶剂后的结果下同。

从表3中可以看出:以DBP(67.5%)+环丁砜(28%)+AcNa(4.5%)为萃取剂时,塔顶邻甲乙苯质量分数可达99.53%,关键组分均三甲苯可控制在0.19%;塔釜均三甲苯质量分数可达99.49%,关键组分邻甲乙苯控制在0.43%,实现了邻甲乙苯和均三甲苯的近沸体系分离,同时验证了各溶剂相对挥发度实验的可靠性。

2.3 溶剂比对分离效果的影响

萃取精馏中,溶剂比对共沸物的分离影响非常大[16]。实验考察了不同溶剂比对邻甲乙苯和均三甲苯近沸体系萃取精馏分离效果的影响,结果如图2所示。

图2 溶剂比对分离效果的影响

从图2可见:随着溶剂比的提高,塔顶和塔釜关键组分均三甲苯和邻甲乙苯质量分数均呈下降趋势。当溶剂比为7时,塔顶均三甲苯质量分数达到1.91%,塔釜邻甲乙苯质量分数达到1.24%,均三甲苯和邻甲乙苯均未达到高纯要求;随着溶剂比的增大,塔顶关键组分均三甲苯和塔釜关键组分邻甲乙苯质量分数进一步降低,当溶剂比增大到9时,塔顶均三甲苯质量分数达到0.59%,塔釜邻甲乙苯质量分数达到0.32%,可保证均三甲苯和邻甲乙苯均达到高纯要求,且均三甲苯产品收率较高;再提高溶剂比,各关键组分下降幅度较小,但会造成装置能耗显著增大,故DBP(67.5%)+环丁砜(28%)+AcNa(4.5%)复合溶剂作为萃取剂萃取精馏分离均三甲苯和邻甲乙苯,溶剂质量比9~10较为适宜。

2.4 理论板数对分离效果的影响

精馏塔的理论板数和回流比直接影响分离效果[17],实验中通过改变精馏装置中三角螺旋填料的高度以考察理论板数对加盐复合溶剂萃取精馏分离均三甲苯和邻甲乙苯效果的影响,结果如图3所示。

由图3可见:随着理论板数的增加,关键组分塔顶均三甲苯和塔釜邻甲乙苯质量分数均呈下降趋势。当理论板数为45时,均三甲苯质量分数为3.67%,邻甲乙苯质量分数为4.11%,分离效果不佳;随着理论板数的增加,均三甲苯和邻甲乙苯质量分数继续下降,当理论板数增加至65时,均三甲苯质量分数达到0.58%,邻甲乙苯质量分数达到0.44%,可保证均三甲苯和邻甲乙苯均达到高纯要求;再提高理论板数,各关键组分降低程度较小,变化不大,但将显著增加装置投资,故实验中理论板数定在65左右。

2.5 回流比对分离效果的影响

回流比对萃取精馏塔的影响较大,在理论板65块、溶剂比为9和溶剂进料温度70 ℃的条件下,考察了回流比对加盐复合溶剂萃取精馏分离均三甲苯和邻甲乙苯的影响,实验结果如图4所示。

图4 回流比对分离效果的影响

由图4可见:当回流比为1.5时,塔顶均三甲苯质量分数达到3.28%,塔釜邻甲乙苯质量分数达到2.14%,此时分离效果差,可能是由于原料中邻甲乙苯质量分数较低,萃取精馏塔的精馏段的汽液负荷小所致;随着回流比的增加,均三甲苯和邻甲乙苯质量分数均有所降低,当回流比达到3.0左右时,均三甲苯质量分数达到0.19%,邻甲乙苯质量分数达到0.32%,分离效果较好;再加大回流比,分离效果变差,这是由于大量的邻甲乙苯回流液稀释了复合溶剂,导致萃取性和选择性下降,最终影响了分离效果。综上,实验中回流比控制在3.0左右。

2.6 溶剂进料温度对分离效果的影响

萃取精馏是特殊精馏的一种,溶剂进料温度直接影响分离效果,在理论板65块、溶剂比为9和回流比为3.0的条件下,考察了复合溶剂进料温度对分离效果的影响,实验结果如图5所示。

图5 溶剂进料温度对分离效果的影响

由图5可知:在相同操作条件下,溶剂进料温度对分离效果的影响较大,当加盐复合溶剂进料温度为68 ℃时,分离效果很好,塔顶均三甲苯质量分数0.18%,塔釜邻甲乙苯质量分数0.32%;当复合溶剂进料温度提高至83 ℃,均三甲苯质量分数1.78%,邻甲乙苯质量分数0.72%,未达到分离要求;继续增大进料温度,分离效果更差。故为保证高纯均三甲苯和邻甲乙苯产品要求,复合溶剂进料温度控制在68~78 ℃为宜。

2.7 DBP和复合溶剂萃取分离能耗对比

对单一溶剂DBP和DBP(67.5%)+环丁砜(28%)+AcNa(4.5%)复合溶剂体系进行萃取精馏分离均三甲苯和邻甲乙苯模拟计算,以相同分离纯度为目标,结果如图6和表4所示。

(a)DBP (b)AcNa复合溶剂体系

表4 DBP和DBP+环丁砜+AcNa复合溶剂体系萃取分离各指标对比

从图6(a)中可见:单一DBP溶剂萃取精馏分离均三甲苯和邻甲乙苯,在溶剂比为12时,均三甲苯和邻甲乙苯均达到高纯要求,而且小试实验和流程模拟均得到相同的结果,亦验证了模拟结果的准确性。而图6(b)中DBP+环丁砜+AcNa复合溶剂体系萃取精馏分离均三甲苯和邻甲乙苯,在同等分离要求情况下,溶剂比为9即可达到分离要求,萃取精馏塔再沸器能耗降低19.63%,塔顶冷却所需能耗相当,降低了一部分运行费用。复合溶剂中由于环丁砜的引入,降低了操作温度,并可选择品质较低的蒸汽,同时加盐复合溶剂的萃取精馏塔理论板数降低了15,这些均降低了装置的固定投资。

3 结论

(1)利用汽液平衡数据分别测定了在DMP、DBP、DBP(70%)+环丁砜(30%)、DBP(68%)+环丁砜(28%)+AcNa(4.5%)4种萃取剂组合条件下均三甲苯和邻甲乙苯的相对挥发度,DBP、环丁砜和复合加盐萃取剂具有较好效果。

(2)探讨了以加盐复合萃取剂为溶剂萃取精馏分离均三甲苯和邻甲乙苯的操作条件,AcNa在DBP和环丁砜中的质量分数为4.7%,溶剂质量比为9,理论板数65,回流比控制在3左右,溶剂进料温度控制在68~78 ℃较为适宜。

(3)通过流程模拟计算,在相同操作条件下,与单一DBP溶剂相比,DBP(68%)+环丁砜(28%)+AcNa(4.5%)复合溶剂可使萃取精馏塔能耗降低19.63%,还可降低固定投资。