钢渣石混凝土的碳化性能及寿命预测研究

马兵辉,刘耀伟,刘自民,刘金玉,王成刚

(1.安徽同济建设集团有限责任公司,安徽 合肥 230000;2.合肥工业大学土木与水利工程学院,安徽 合肥 230009;3.马鞍山钢铁股份有限公司技术中心,安徽 马鞍山 243000)

0 引言

作为我国工业体系的坚实后盾,钢铁产业飞速发展,然而发展的同时也带来诸多问题,工业废渣的排放就是其中最突出的问题之一。据统计,2021 年我国钢渣年排放量已经超过一亿吨,面对如此庞大的钢渣排放量,我国的钢渣利用率不到30%,远低于欧美日等国家。大量的废弃钢渣需要占用额外的场地进行堆放,工业资源不能得到高效利用的同时也对环境造成了极大的破坏。与此同时,基础设施和城市化建设日新月异,对混凝土需求也日益增多,传统混凝土多以砂石为骨料,大规模开采砂石也对环境有着不利影响,易引发泥石流和山体滑坡等自然灾害。

由于钢渣有着和天然砂石类似的强度,表面粗糙多棱角,且存在一定的水硬胶凝性,钢渣拥有制备混凝土的优秀特征,可有效提高胶结充填体强度[1-2]。若将钢渣用来制备混凝土,一方面可以解决因钢渣大量堆积造成的巨大环境污染难题和占用土地资源问题,另一方面减少了对天然砂石的开采,减少了对自然环境的破坏,不仅节约了自然资源,还能有效提高钢铁企业的经济效益,化解钢渣处理难题。废弃钢渣的再生循环利用符合国家低碳循环发展的战略思想,具有重要的研究意义。

钢渣混凝土作为一种全新的绿色混凝土,其技术研究与应用已成为国内外学者的重要研究热点。刘金玉[3]和黄侠[4]分别对粗钢渣骨料单掺、细钢渣骨料单掺混凝土的碳化性能进行了研究,研究表明当掺量为25%时,其各自的抗碳化性能达到最优,且优于普通混凝土;庄园[5]对掺钢渣再生骨料自密实混凝土的抗碳化性能进行研究,研究表明掺钢渣再生自密实混凝土的抗碳化性能随着钢渣掺量增加,先增强后减弱,且当钢渣掺量为10%时,掺钢渣再生自密实混凝土抗碳化性能最优;杨晨[6]、胡佳波[7]和薛刚[8-9]等用钢渣等质量替代碎石制备混凝土进行试验,研究发现钢渣混凝土的耐久性能得到明显提升。

本文将钢渣石等质量取代石灰岩碎石粗骨料制备钢渣石混凝土,研究其在钢渣石不同取代率情况下的抗碳化性能,建立其寿命预测模型,并对钢渣石混凝土应用于实际工程结构中的寿命进行预测。

1 试验概况

1.1 试验材料

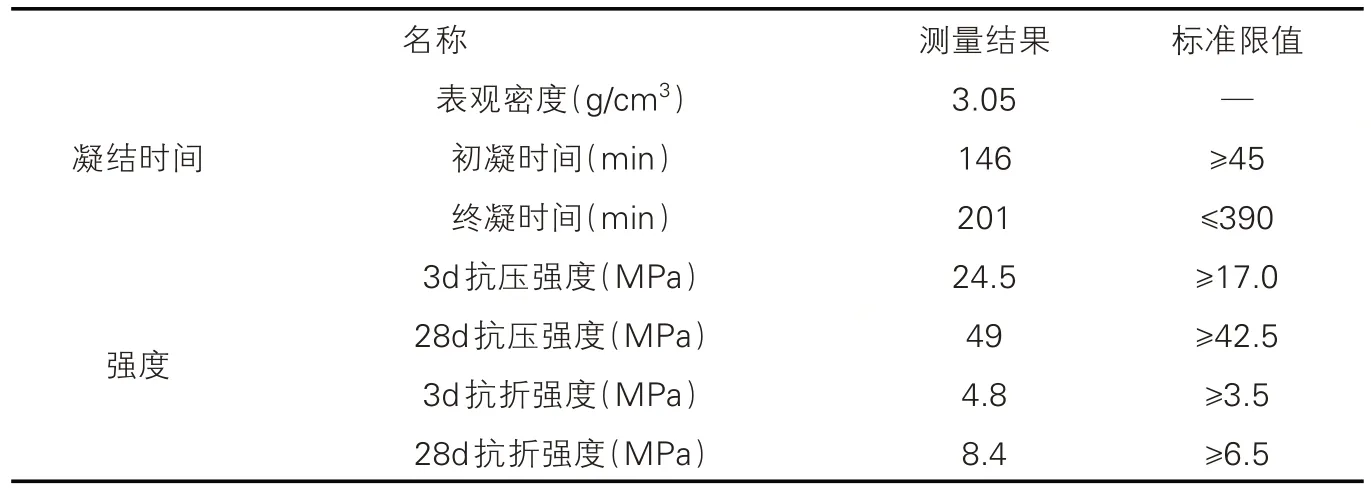

本实验水泥均为P.O.42.5 级普通硅酸盐水泥,其基本性能见表1。

表1 水泥的基本性能

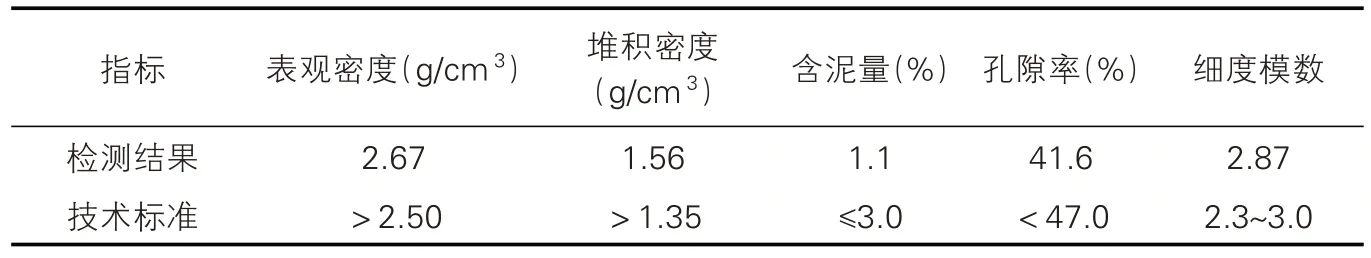

本实验采用河砂,属于中砂,具体特性见表2。

表2 河砂的基本特性

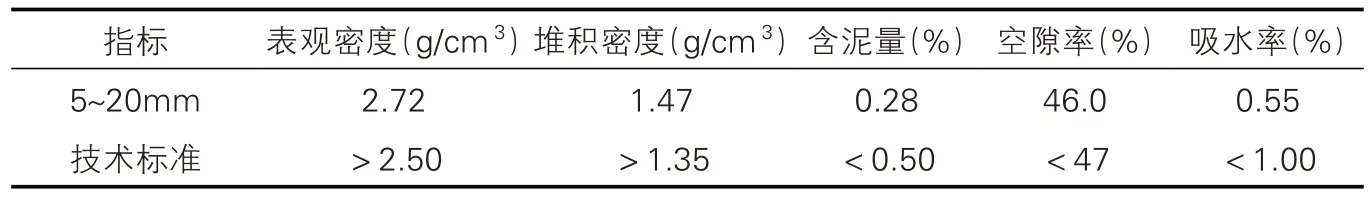

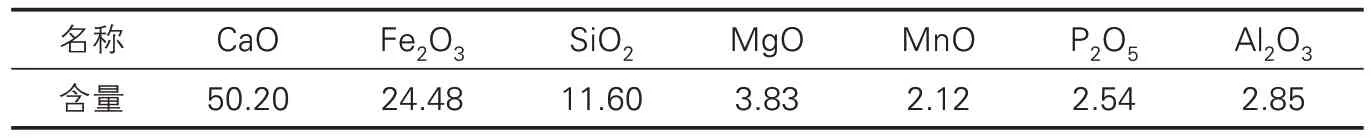

本试验所用粗集料是天然碎石和钢渣石,天然碎石为5~20mm 连续级配的石灰石,具体特性见表3,钢渣石是马钢四钢轧总厂300t 转炉渣采用热闷工艺产生的钢渣颗粒,为5~20mm 连续级配,其化学组成见表4,物理性能见表5。

表3 石灰岩碎石的基本特性

表4 钢渣石的主要化学成分(%)

表5 钢渣石的物理性能

1.2 试验配合比

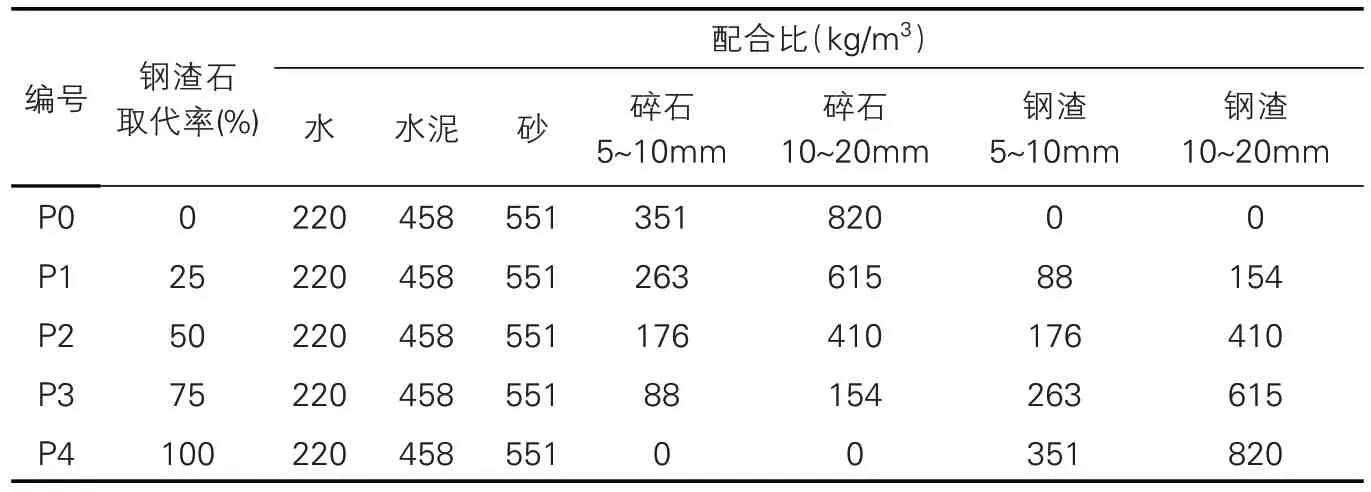

为研究钢渣混凝土中钢渣取代率对混凝土抗碳化性能的影响,钢渣石混凝土配合比采用等质量取代石灰岩碎石的方法,以普通混凝土配合比设计为基础,获得钢渣石混凝土的配合比。钢渣石等质量取代石灰岩碎石的比例分别为25%、50%、75%和100%,其中粒径为5~10mm 和10~20mm,钢渣混合的比例为3:7,具体钢渣石混凝土配合比见表6。

表6 钢渣石混凝土配合比表

1.3 试验方法

将原材料根据表6 的配比投入搅拌机中,充分搅拌后装入20 组边长为100mm×100mm×100mm 的立方体模具中,24 小时后进行脱模和编号,并置于混凝土标准养护箱内养护。在标准养护28d 后将试件取出,放入鼓风干燥箱中,温度设置为60℃;计时箱内,将碳化箱的温度设置为20℃;打开加湿器,将湿度设置为70%,开启CO2储存罐阀门,将CO2浓度设置为20%。

2 抗碳化试验结果及分析

2.1 抗碳化性能试验

①试验结果

当碳化养护至3d、7d、14d和28d四个时间节点时,取出试件。利用压力机劈裂抗拉夹具,将试块劈开。去除表面浮灰,利用喷壶将浓度为1%的酚酞酒精溶液均匀喷洒至断裂面试。待表面干燥后,测出酚酞显色部位到试块边缘的最长距离,试验过程见图1、图2、图3、图4和图5,用尺子测定酚酞显色部位到试块边缘的最长距离。平均碳化深度按下式计算。

图1 P0组碳化截面

图2 P1组碳化截面

图3 P2组碳化截面

图4 P3组碳化截面

图5 P4组碳化截面

式中,dt为试件碳化t(d)后的平均碳化深度(mm);di为各测点的碳化深度(mm);n为两个侧面上的测点总数。

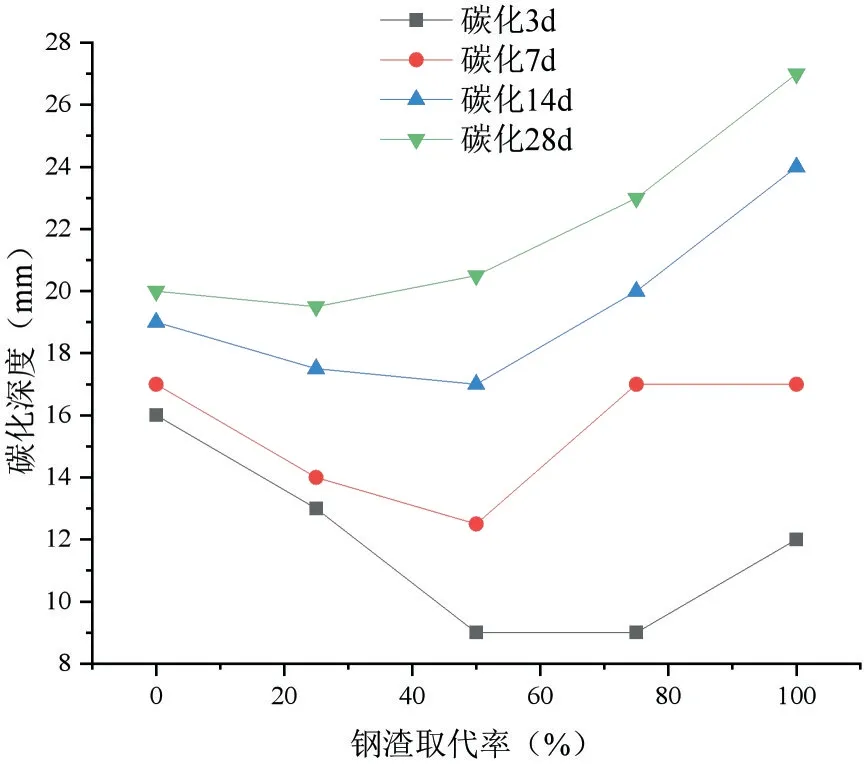

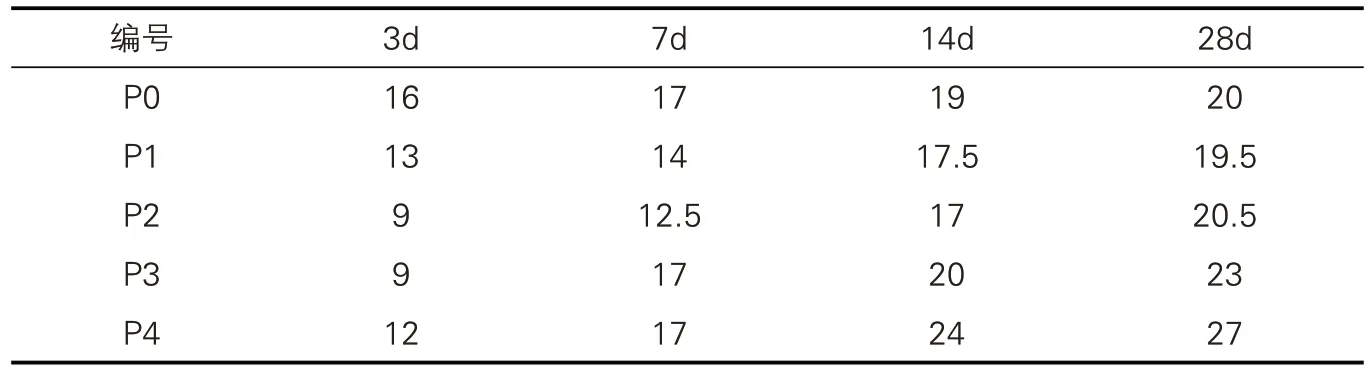

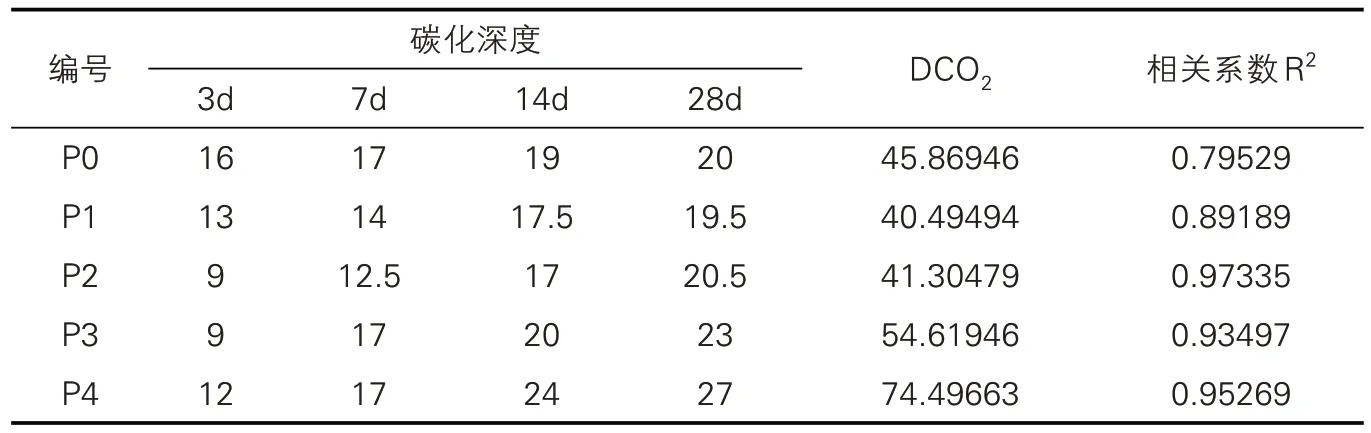

不同取代率、碳化时间的钢渣石混凝土试件碳化试验结果如表7 所示。并根据表7 数据绘制出了不同碳化时间的钢渣石混凝土随着取代率的增加其碳化深度的变化曲线,如图6所示。

图6 钢渣石混凝土的碳化深度与取代率的关系曲线

表7 不同碳化龄期钢渣石混凝土的碳化深度(mm)

②分析

由图6 可知,钢渣石混凝土在取代率不同的情况下,其碳化深度都随着碳化时间的增加不断加深。在碳化天数不同的情况下,钢渣石混凝土随着钢渣取代率的增加,其碳化深度均表现为先减小后增大,其抗碳化性能大致都呈现出先增强后减弱的趋势。

由表7 和图6 可知,当碳化天数为3d、7d 和14d,钢渣石取代率为50%时,钢渣石混凝土的碳化深度都最小,抗碳化性能最强;而碳化天数28d,取代率为25%时,钢渣石混凝土碳化深度最小,抗碳化性能最强。

3 钢渣石混凝土碳化寿命预测模型

关于建立钢渣石混凝土的碳化寿命预测方程,国内外学者通过快速碳化试验、对碳化结果的跟踪监测和多种理论分析方法,建立了多种碳化寿命预测模型,其中大多数预测模型是根据碳化深度与碳化时间的1/2 次方成正比所建立[10]。但由于钢渣表面粗糙多孔,且与普通骨料相比,钢渣化学成分较为复杂,并且在钢渣骨料替代量较大的情况下,碳化时间相同时,钢渣石混凝土与普通混凝土的碳化深度有显著差异。故钢渣石混凝土的碳化寿命预测模型不能直接套用于普通混凝土。因此,本文根据钢渣石取代率与二氧化碳扩散系数的函数关系,建立与钢渣石取代率有关的钢渣石混凝土碳化寿命预测新方程。

3.1 求解CO2扩散系数及相关系数

调查研究表明,混凝土的碳化深度与碳化时间的平方根大致成正比关系,故相关学者基于Fick第一扩散定律推出了如下形式的混凝土碳化深度预测模型[15]。

式中,X为混凝土的碳化深度(mm);DCO2为CO2混凝土养护28d 的CO2扩散系数;C0为混凝土表面的CO2浓度(本实验中为20%);t0为碳化时间(d)。

依据式(2),对钢渣石混凝土在3d、7d、14d、28d的碳化深度进行线性拟合,分别求解5 组不同钢渣骨料取代率的二氧化碳扩散系数DCO2。

由表8 可知,随着钢渣取代率的增加,钢渣石混凝土的二氧化碳扩散系数DCO2表现为先减小后增大的趋势,且当钢渣石取代率为25%时,二氧化碳扩散系数DCO2最小。

表8 钢渣石混凝土的二氧化碳扩散系数(mm)

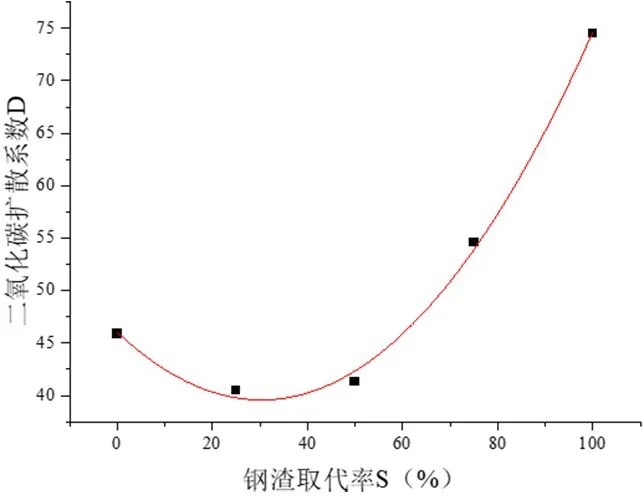

3.2 求解DCO2回归方程

依据表8 中5 组不同钢渣石取代率的二氧化碳扩散系数,建立钢渣石取代率与二氧化碳扩散系数的三次函数关系,其用Origin 拟合的曲线如图7 所示,方程如式(4)所示,相关系数R=0.9973。

图7 钢渣石混凝土的钢渣取代率与扩散系数的关系曲线

式中,S为钢渣取代率(%);A、B、C、D为回归参数。

3.3 建立碳化寿命方程

根据上文得到的碳化过程中CO2扩散系数与粗、细钢渣取代率的拟合函数关系和Fick 第一定律,考虑钢渣骨料取代率的影响,建立钢渣石混凝土的碳化寿命预测模型。

根据国内外学者研究表明,二氧化碳扩散系数会随着碳化时间的变化而变化,并给出了相关公式[11]。

式中,t0为混凝土碳化试验的碳化天数(d);t为大气环境中,混凝土结构的碳化寿命(d)。

由于在野外实际碳化过程中,温度、相对湿度对混凝土碳化寿命也会有所影响[12],根据文献[16]的研究成果:在室外环境湿度为81%且有遮盖的条件下,b取0.098;而在室外环境湿度为81%,且无遮盖的条件下,b取0.04。

根据张誉[13]提出的混凝土角部碳化深度为非角部的倍,且考虑到浇筑面的不稳定性,取浇筑面系数为1.2,则保护层变异系数:

当混凝土的保护层厚度X〈50mm时,有效的保护层厚度为Xcover=X/Kcover;当混凝土保护层X≥50mm 时,有效的保护层厚度为Xcover=Xcover-20。

综上,钢渣石混凝土的碳化寿命预测新方程为:

式中,t为大气环境中,混凝土结构的碳化寿命(d);t0为混凝土碳化试验的碳化天数(d);S为钢渣取代率(%);C0为混凝土表面的CO2浓度;Xcover为混凝土结构的有效保护层厚度(mm)。

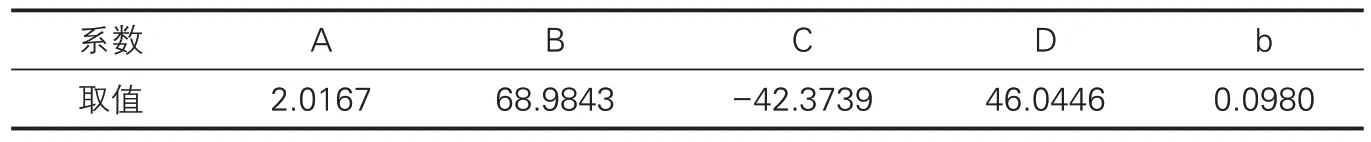

钢渣石混凝土碳化寿命预测新方程的各个系数的取值如表9所示。

表9 碳化寿命预测方程系数

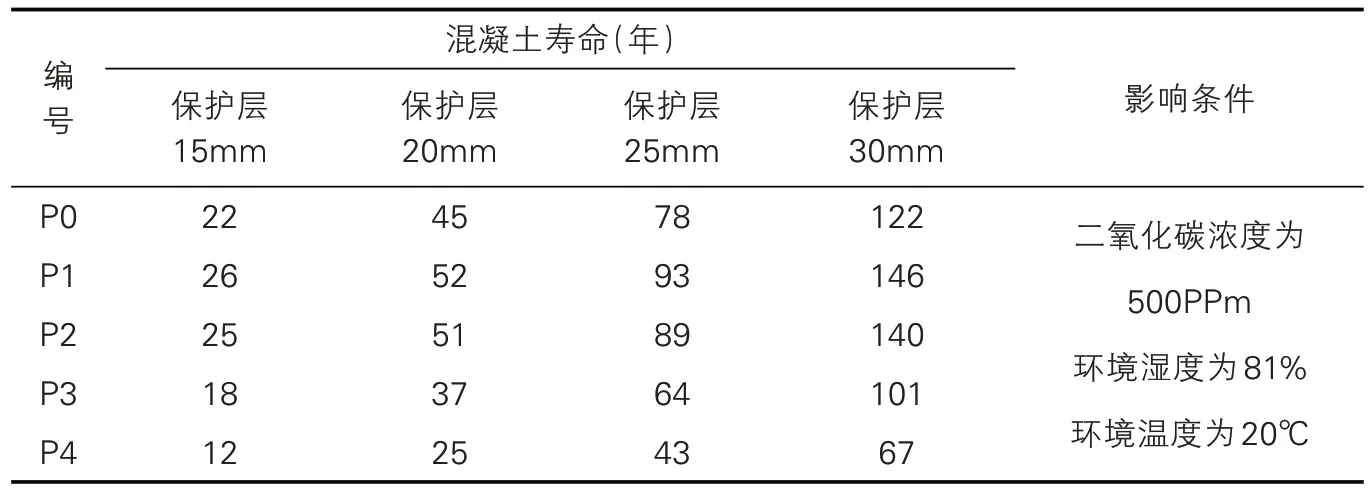

3.4 实际工程中钢渣石混凝土碳化寿命预测

根据本文中提出的碳化寿命预测模型,对实际工程中的钢渣石混凝土进行寿命预测。在实际工程中,梁、板、柱等混凝土构件的保护层厚度在15~30mm之间,养护龄期为28d,取大气中CO2浓度为500PPm[14],保护层变异系数取1.7,将以上数据代入公式求不同保护层厚度的钢渣石混凝土构件碳化寿命,如表10所示。

表10 钢渣石混凝土构件的碳化寿命预测(年)

由表10 可知,钢渣石混凝土的碳化寿命随取代率的提高呈现出先增后减的趋势,当钢渣石取代率为25%时,其碳化寿命最长;当钢渣石完全取代混凝土粗骨料时,其碳化寿命显著低于普通混凝土。

根据建立的钢渣石混凝土碳化寿命预测方程对不同保护层厚度的钢渣混凝土构件的碳化寿命进行预测,可以看出保护层厚度是影响钢渣混凝土碳化寿命的重要因素。当保护层厚度大于25mm时,钢渣石混凝土的碳化寿命基本可以满足设计使用年限大于50年的要求。

可以通过增加保护层厚度、控制钢渣石掺量等措施来优化钢渣混凝土的抗碳化性能,延长混凝土的碳化寿命。

4 结论

钢渣石混凝土在取代率不同的情况下,其碳化深度都随着碳化时间的增加不断加深。

在碳化天数不同的情况下时,随着钢渣石取代率的增加,钢渣石混凝土的碳化深度大致为先减小后增大,其抗碳化性能大致呈现出先增强后减弱的趋势。当碳化天数为3d、7d、14d,钢渣石取代率为50%时,钢渣石混凝土的碳化深度都最小,抗碳化性能最强;而对于碳化天数28d,取代率为25%时的钢渣石混凝土碳化深度最小,抗碳化性能最强。

综合考虑钢渣石取代率、混凝土保护层厚度等因素,建立了钢渣石混凝土的寿命预测模型,对钢渣混凝土应用于实际工程结构中的寿命进行了预测。保护层厚度大于25mm 的构件的碳化寿命均基本能满足结构设计使用年限50年的要求,且钢渣石取代率为25%时,其抗碳化性能最好,碳化寿命最长,优于普通混凝土。