压水堆组件骨架点焊的金相检验方法改进研究

胡学良 李海涛 李 涛 余国维

(中广核铀业发展有限公司,广东 阳江 529900)

骨架是燃料组件的重要组成部分,起到对组件整体的支撑作用。压水堆燃料组件骨架的导向管与格架焊舌之间是通过压力电阻点焊焊接而成的。该焊接方式中,电极压力和电流是影响焊接性能的重要因素[1]。有相关研究表明,焊接电流对熔核尺寸影响较大,随着电流增加熔核尺寸会增加;适当提高焊接压力有利于熔核的稳定性,随着压力增加会导致焊点的熔核尺寸减少[2-3]。对焊点的金相检验是评定焊接质量的方式之一,理想情况下熔核处于焊点的中心位置,其形状为圆形或椭圆形,熔核直径为重点关注的参数。本文研究了燃料组件点焊金相检验的方法,得出常规的金相检验不能完全反映焊点熔核真实尺寸的结论,会对工艺参数的确定造成误导。以此为依据,对点焊的金相检验方法进行改进,并应用于实际检测中。

1 骨架的压力电阻点焊的金相检验

1.1 金相检验技术原理

金相检验采用定量金相学原理,通过试样二维磨面的组织结构,确定其与性能间的关系,是将金属或焊接内部结构作为主要研究对象的一种检测技术[4]。金属在焊接过程中局部金相组织发生了转变,其内部不同位置对酸液或碱液具有不同的耐腐蚀程度。晶界上原子排列不规则,具有较高的自由能,导致其容易溶解到蚀刻液中,晶界在二维磨面上展现出凹沟,在显微镜下可以看到多边形的晶粒;相界上原子也具有相似特点,容易溶解到腐蚀液中,利用该原理可以将相界的轮廓在宏观上展示出来。值得注意的是观察晶界和相界所用蚀刻液是不同的。

1.2 压水堆骨架点焊的金相检验方法

在生产燃料组件的过程中,环焊燃料棒、点焊格架、封接焊端塞、点焊骨架等都需要利用金相检验技术对产品质量进行监控,从而提高组件的结构强度与抗腐蚀能力。在骨架的焊接过程中,在导向管的两侧各焊接1 个焊舌片,骨架电阻点焊的金相检验过程分为试样制备和检验。试样的制备又分为取样、镶样、磨抛以及侵蚀等步骤。取样,业内普遍采用横向取样的方式:用切割机在距焊点中心1mm位置垂直于导向管中心轴线进行切割;镶样,采用热镶嵌或冷镶嵌均可,焊点位置朝下用环氧树脂将样品镶嵌在模具内,镶嵌后焊点需要清晰可见;磨抛,分别用1000 目(18μm)、2000 目(10μm)和4000 目(5μm)的水砂纸进行磨制,该步骤需要磨至焊点中心;侵蚀,用氟化氢铵的水溶液作为侵蚀液,擦拭试样表面10s~15s,用去离子水冲洗,用酒精擦拭表面直至表面光亮,样品制备完成。

测量过程为用金相显微镜采集图像并测量熔核的尺寸参数。图1 为点焊试样及焊点截面示意图,2 个接头之间的距离定义为熔核直径D,T为焊接压痕深度,熔核直径为重点关注数据。

图1 点焊试样及焊点熔核直径测量示意图

2 骨架压力电阻点焊金相检验研究

行业标准规定,对压水堆燃料组件导向管与格架电阻点焊的金相检验,试样为两侧焊有焊舌片的试样。试样检验面为通过焊点中心且垂直于导向管中心轴的横截面或平行于导向管中心轴的纵截面上进行。通常在垂直于导向管中心轴的横截面上进行检验。

2.1 焊舌片的撕裂对焊点金相检验的影响

撕裂试验也是评定焊接质量的项目之一,即将焊舌片从导向管上撕下,观察开裂位置是否在二者之间。点焊的撕裂试验与金相检验分开进行。通常情况下,对于点焊的金相检验,由于金相显微镜的视场不足以容纳整个焊点,因此为了测量压痕深度,只能将样品倾斜45°,或者在一个样品上进行两次图像采集并拼接图像,用弧线连接压痕两边,再测量压痕深度T,如图2(a)所示。实际操作中显示,焊舌片撕裂后更容易确定焊点的中心位置,对撕裂试验合格的试样进行金相检验,如图2(b)所示。经过对比,试样经过撕裂试验后其熔核形状并未发生改变,焊舌片的撕裂与否对焊点的金相检测并无影响。对于压痕深度,可直接测量整体厚度T1与导向管壁厚T2,焊舌片的厚度是已知的,可以用二者之和减去T1,其结果即为压痕深度,可提高检验效率与结果的准确性。

图2 未撕裂和撕裂后的焊点金相图像

2.2 熔核直径检验结果偏小的原因

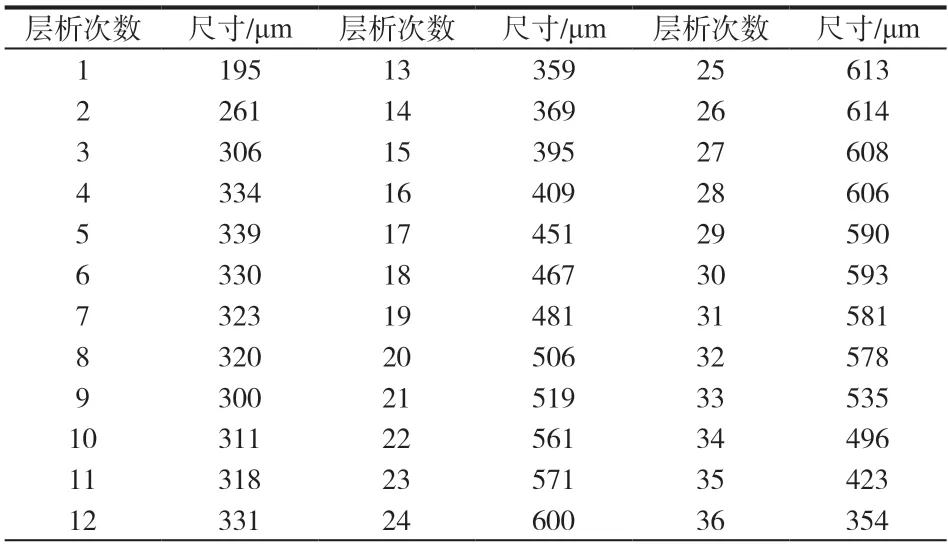

根据规范对某试样进行金相检验,结果表明,熔核直径的检验结果小于经验参数的结果。如果熔核在焊舌片与导向管之间发生上下偏移可导致熔核直径检验结果偏小,在二维磨面上可直接观察是否发生了偏移,不是引起直径偏小主要原因。为确定其原因,对试样进行层析金相检验:从焊点边缘处开始进行直径检测,为使检验结果更精确,层析检验每次磨抛厚度尽可能少,约20μm~30μm。对某试样的熔核直径检验36 次的结果见表1。

表1 骨架试样层析金相检验熔核直径检验结果

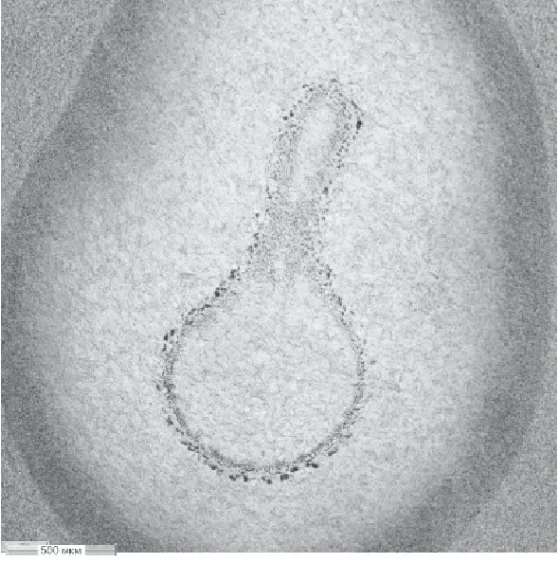

根据数据可知,焊点熔核直径呈先增加后减少,再缓慢增加后迅速减少的趋势。熔核直径变化曲线如图3所示,焊点熔核有2 个直径极大值且2 个直径极大值不相等,初步观察熔核直径D变化曲线为“8”形。熔核的最大直径并没有处于焊点的中间位置,试样焊点的熔核形状不是理想形态,熔核位置可能在导向管轴向上发生偏离,并且很难判断左右位置是否发生了偏离。

图3 骨架试样层析检验熔核直径变化曲线

综上所述,当焊点的熔核形状不规则时,熔核的最大直径处于焊点的边缘位置,是熔核直径检验结果偏小的直接原因之一。若通过加大焊接电流的方式增加焊点中心的熔核尺寸,会导致因焊接能量过大而产生飞溅、焊透率过大和抗腐蚀性能降低等后果。最佳的解决方式为调节焊接参数,使熔核最大直径处于焊点的中心位置。金相检验为二维平面上的检验,若采用层析法检验焊点熔核是否处于中心位置,检验耗时长且成本高,如果有一种方式能直接观察熔核的形状,就可以得到快速初步反馈焊接的检验结果。

3 骨架压力电阻点焊金相检验改进

经过研究,撕裂试验后的试样更容易确定焊点的中心位置,检测结果更准确;焊舌片的撕裂与否对熔核的形状无影响,可将骨架点焊的撕裂试验与金相检验试验合并进行。如果焊点的撕裂试验结果不合格,直接调整工艺参数即可,无须进行焊点的金相检验,这样可以降低制样成本,提高结果反馈效率。如果熔核形状发生变化或者熔核在导向管轴向上偏移就可能导致熔核直径的检验结果偏小,焊点轮廓可能为“8”形。观察熔核的形状是对其最直观的评价方式。经过测量,熔核的厚度约为180μm~450μm,大于水砂纸粒径18μm。因此,如果从焊点表面进行金相检验,就可以观察焊点的熔核形状。

为了具体观察熔核形态,对检验方法进行改进,当切取样品时,从距离熔核边缘2mm 处切下整个焊点。镶嵌时将焊点表面贴近模具底面,选用2000 目和4000 目的水砂纸进行磨抛,这样能观察熔核的形状以及所处位置。

按照改进的方法对较大焊接压力参数的试样进行熔核形状检验,金相图像如图4所示,就可以实现对焊点熔核的初步了解,为焊接参数的优化提供方向。

图4 骨架点焊试样焊点的熔核形状

调节焊接参数,降低电极的压力,熔核形状逐渐规则,如图5(a)所示,熔核两端的尺寸趋于相等,中间的尺寸增大,熔核处于焊点中心位置;进一步调整电极压力,如图5(b)所示,熔核形状接近圆形,熔核尺寸明显增大;良好的焊点熔核图形如图5(c)所示,熔核呈椭圆形,处于焊点中心位置。对于椭圆形的熔核,经过测量,在熔核中间20%的范围内,熔核直径的检测结果无显著差异。

图5 调整焊接压力熔核的形状变化

以上改进说明了随着电极压力升高,熔核尺寸逐渐减少。 提高电极压力,与电极接触位置的焊舌片和导向管被压溃,导致电极与焊舌片从点接触变为柱面接触。焊点中心位置的接触电阻降低,产生热量减少;而导向管轴向两端电阻高于中心位置电阻,产生的热量高于中心位置,处于焊点边缘位置的熔核尺寸较大,从而导致“哑铃“形的熔核。因此,在检测焊点的熔核尺寸前,检验熔核形状,能观察熔核的具体形状及位置,若发现熔核形状不规则可直接调整焊接参数,直至熔核直径最大位置处于焊点中心再对熔核尺寸进行检测。

4 成果应用

将研究结果应用于压水堆燃料组件骨架点焊的金相检验中,检验骨架点焊熔核的形貌,提高检验效率。为工艺参数的改进提供指导意见,通过调节焊接参数使熔核处于中心位置。成果应用后提高了焊接质量,在焊点中心测得的熔核直径为熔核直径的最大值,所需焊接能量显著降低,提高了组件的焊点在反应堆内的抗腐蚀性能。