不同中断情形下汽车供应链中断的恢复策略研究

卢志平 薛大卫

关键词:汽车供应链;供应链中断;恢复策略;系统动力学仿真

中图分类号:C934 文献标识码:A 文章编号:2096-7934(2024)03-0058-21

一、引言

近年来,商业环境的不确定性和复杂性不断增加,自然灾害[1](洪水、公共卫生事件、地震等)和社会问题[2](工人罢工、恐怖袭击等)的发生造成了供应链大规模中断情景的出现。比如近三年来的新冠肺炎疫情对中国产业和企业的稳定性产生了重大的冲击[3],大变局下全球中高端制造供应链要加强重构整合以应对供应链中断,核心企业需要不断强化供应链敏捷性与韧性,全面提升供应链的发展弹性[4]。供应链中断类型不再局限于单一中断,供应链多环节同时中断发生成为现实,这对传统的单一中断管理提出了新的挑战。自改革开放以来,我国汽车产业迅猛发展,国内汽车保有量迅速攀升,汽车行业已成为国民经济的重要支柱产业。由于汽车制造供应链具有复杂度、专业化和中心化程度较高的特点,其所涉及的零部件与原材料供应商数量众多,供应链中部分实体的中断影响到其他实体的范围更大、程度更重[5]。重大突发事件可能会影响汽车供应链中企业的生产流通,导致零部件供应商供货受阻、整车厂商无法进行整车组装生产等后果,最终表现为供应链无法及时满足市场订单需求。由于受日本爱知钢铁工厂爆炸影响,丰田汽车于2016年全生产线停产三周,同时其他车企也被迫中断了部分生产线,造成了極大的经济损失。因此,构建更有弹性的供应链、保障供应链的安全性和稳定性已成为当前汽车制造企业的当务之急,探索汽车供应链中断管理决策,对实现多环节同时中断下供应链的快速恢复有重要意义。

针对供应链中断管理问题,一些学者从生产、供应、运输、库存、数字化等方面开展研究。萨维克(Sawik)(2019)[6]通过构建多阶段随机混合整数规划评价模型,以供应链总利润为绩效衡量指标对应用在不同阶段的恢复策略进行评估,为不同中断阶段的集成决策提供了决策参考。樊雪梅和卢梦媛(2020)[7]从5个维度构建了汽车供应链韧性评价指标体系,并通过熵权-TOPSIS法对突发事件影响下的汽车企业供应链韧性进行了评价与分析。吕越等(2023)[8]通过分析省级汽车海关进口数据,构建并测度了汽车产业链安全指数,采用双重差分估计深入分析了当前我国汽车产业链的安全现状。杨小博等(2023)[9]建立了新能源汽车供应链网络模型,并针对汽车供应链网络结构关联特征开展了多维度融合的风险传播关键节点识别方法研究。杨(Yang)等(2021)[10]基于信息处理理论将供应链中断导向概念转化为控制机制,其研究结果表明信息处理能力和需求之间的匹配度增强了供应链风险管理能力与弹性能力。刘英等(2021)[11]采用斯塔克尔伯格博弈模型研究在产能中断情景下,必需品类型产品供应链的产能恢复努力水平和政府补贴的关系。综上所述,供应链中断类型可归纳为生产中断、供应商滞销、市场需求波动、信息中断、物流运输中断、资金财务中断、政策影响以及物资短缺等中断类型,但是现有研究倾向于按照供给方、生产方和需求方分别开展分析研究,较少将三者作为一个系统整体给予关注与分析。

为解决供应链中断导致的企业运营管理问题,需要分析研究中断后的恢复策略选择,制定有效的恢复策略,以便系统能够快速响应并从中断中恢复[12]。现有恢复策略研究主要集中于采购策略、库存优化[12]、催交机制[13]、政府补贴[14]、双链合作[15]等。景熠等(2023)[16]结合消费者偏好理论,分别构建了制造商单源采购和多源采购的博弈模型,发现在价值感知系数与中断系数变化下双源采购策略始终是制造商的最优选择。帕尔(Pal)等(2014)[17]提出一种基于经济生产数量库存模型的三级供应链模型,通过提前采购原材料来降低产生的中断成本。

古(Gu)等(2012)[18]构建用来处理供应链突发事件的自运行的控制机制,之后卡察罗斯(Katsoras)[19-20]在古(Gu)和高(Gao)的基础上拓展了该自适应控制机制,通过动态分析偏差来对生产、采购、运输等环节进行控制。李姗姗等(2020)[21]构建中断负面影响最小的最优控制模型,其研究发现在发生供应中断时,市场应对中断可能采取自动留存订单、等待制造商应急完成订单、安全库存完成订单、取消订单等策略。孔繁辉等(2018)[22]通过构建可变结构特性的弹性控制系统,研究了在供应中断风险冲击下代工供应链弹性交互影响机制。史(Shi)等(2021)[23]构建了供应链中断下混合整数线性规划模型并引入外包策略和产能扩张策略,以提高中断后供应链的服务水平与供应链利润水平系数。上述研究是从博弈论和运筹学的角度分析研究供应链中断后的恢复策略决策问题,具有一定的理论参考价值。实际上,供应链任何一个环节的中断都会对其他环节产生不同时间点和时间长度的反馈以及不断出现的更加复杂的中断情况[24],因此上述恢复策略分析具有一定的局限性,未能反映出当发生供应链中断时供应链各节点成员的库存、生产、运输等方面的动态变化。

从方法论上看,系统动力学是一种可以从复杂系统反馈结构、因果关系和非线性行为的角度分析不同环节的中断对供应链影响程度的仿真分析方法。赖新峰等(2022)[25]采用系统动力学方法研究中断风险对于离岸外包全球生产决策的影响,构建了由1个OEM和3个CM组成的离岸外包全球生产网系统动力学模型。慕静等(2023)[26]建立一个由供应商、配送中心和零售商组成的三级生鲜供应链库存系统,考虑由新冠肺炎疫情引起的三种风险情景,引入系统动力学模型对零售商动态库存系统运营进行仿真分析。陶俐言等(2022)[27]通过构建政府补贴策略应用下二级供应链系统动力学模型,对比了补贴汽车制造商与补贴汽车转运中心两类恢复策略对不同中断情景的恢复效果。

综上所述,现有的研究主要集中于供应链中断风险的预测与识别,且倾向于将恢复策略分为事前预防、事中控制和事后应对三类分别展开研究[28],较少关注动态能力利用,缺少从定量化的、动态的视角分析研究中断恢复策略的效果。因此,本研究在突发事件导致的不同中断情景下,从企业自身恢复与政府补贴恢复两个角度出发提出六种恢复策略,构建四级汽车供应链系统动力学模型,以研究不同中断情景下的汽车供应链最优中断恢复策略,为政府和汽车企业应对供应链中断管理提供决策支持。

二、模型分析

(一)问题描述

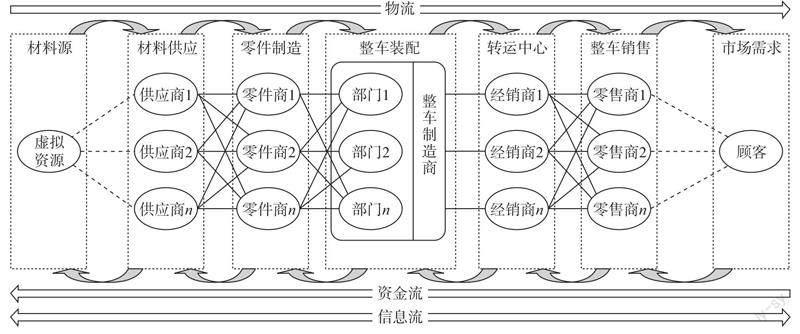

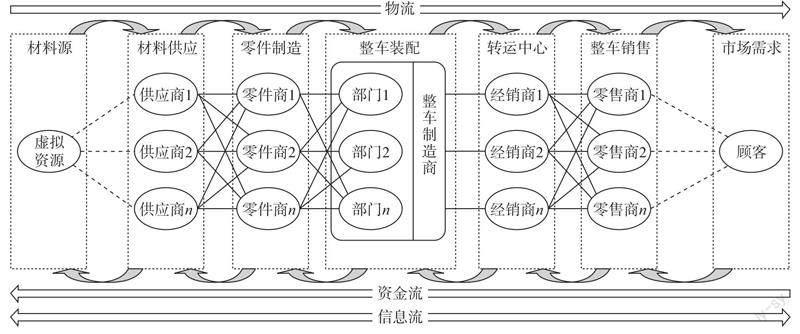

本文针对由供应商(包含原材料供应商与零部件供应商)、制造商(整车制造商)、经销商、零售商和市场主体组成的供应链系统,研究在突发事件影响下考虑多环节同时中断风险的恢复策略选择问题。汽车供应链包括从整车制造商采购生产到客户交付的全过程,制造商可向上游原材料供应商采购组装生产整车所必需的原材料,并进行整车加工装配,最后将产品销往下游消费市场。汽车供应链中信息流、资金流和物流的流通方向如图1所示。

图1 汽车供应链主体结构。资料来源:作者整理。

(1)在资金流方面,各环节供应链企业在进行订货决策后向上一级企业进行订货,同时在仓库收货后进行付款。

(2)在信息流方面,汽车产品的需求信息来源于消费者市场,由零售商以订货决策的形式将该信息传达给经销商,进而传达给制造商与供应商。同时,生产、发货和运输等相关信息随生产、交付环节向供应链下游传递,因此信息流在供应链中表现为双向传递。

(3)在货物流方面,生产商负责提供原材料与组装汽车所必需的零部件,并根据制造商库存水平将零部件和原材料运送至制造商原材料库。制造商会根据生产决策考虑实际产能、原材料库存水平等因素决定最终的生产率进行整车生产,并将整车最终运输至零售商库存,以完成市场消费者需求订单。

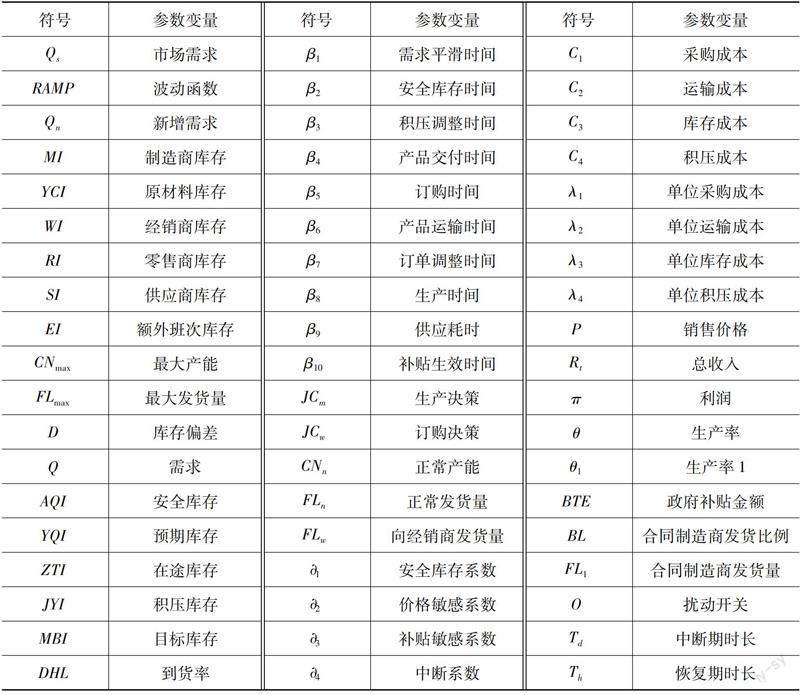

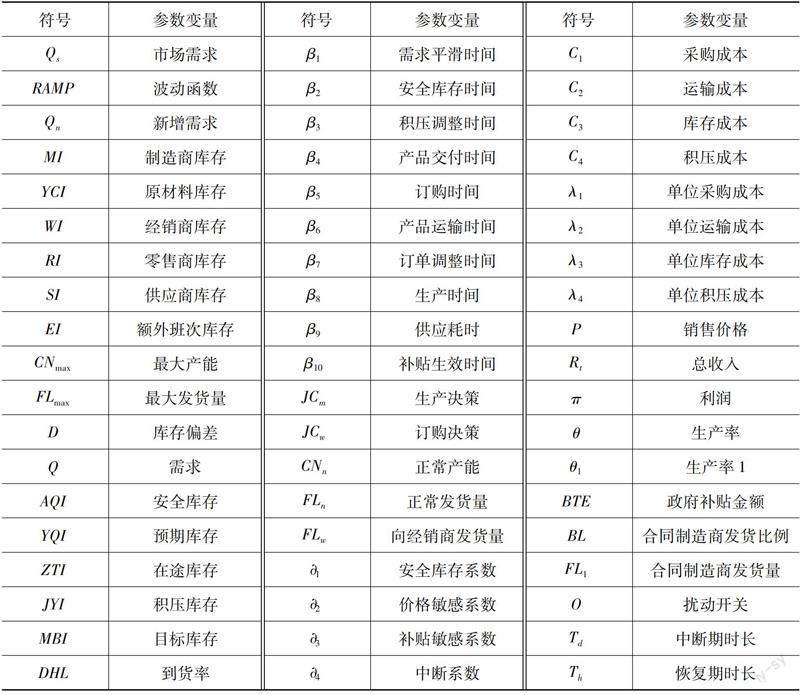

为简化模型,用M表示制造商、W表示零售商、R表示零售商、S表示供应商,用β表示模型中所涉及的时间常量,λ和C分别代表单位成本与总成本,本文使用的基本符号与含义如表1所示。

表1 主要参数简称

资料来源:作者整理。

(二)基本假设

为了降低仿真模型的復杂度,使得仿真模型的内部逻辑关系更加清晰明了,现给出如下基本假设。

(1)为贴合实际,零售商、经销商和制造商每期基于订单量与预期安全库存量做订货、生产决策;

(2)自主恢复策略与政府补贴策略不同时应用,每次应用一种恢复策略;

(3)模型中企业内与企业间运输量无上限,运输价格随中断系数增加而上涨;

(4)市场需求波动、产能中断和需求中断同一时间开始;

(5)第三方合同制造商利润不计入供应链总利润;

(6)供应链中向下一级发货的运输成本由发货企业自身承担;

(7)制造商企业使用政府补贴购买新设备以减少新员工招聘。因此,增加的新产能在中断结束后持续存在;

(8)未完成订单计入积压库存,每期新增订单计入在途库存,以防止向上游企业重复下达订单。

在对整个供应链模型进行仿真之前,需对模型设置辅助变量和常量的数值,主要包括供应链成员的生产运输成本、耗时以及安全库存系数等。在梳理大量有关采用系统动力学模型仿真供应中断模型文献参数值的设置后发现,部分学者[13][27]以汽车供应链作为研究对象构建的模型中,所设置的参数具有一定的代表性。因此,在其原有参数设置的基础上进行修改,同时结合某合资汽车企业供应链实际的运作情况以及部分合理假设,使仿真尽可能符合真实情况。

(三)中断子系统分析

汽车供应链在突发事件的影响下,制造商、供应商和市场需求等环节都受到不同程度的影响。康莎(Khansa)(2022)[20]曾提出一种研究供应链产能中断恢复似然模式,该模式能客观地反映出中断期、恢复期、正常期产能、库存的变化趋势,对研究汽车供应链产能、供应中断有一定参考价值。因此,本次研究基于该模式将汽车供应链受中断影响所导致的中断划分为三种类型,包括供应中断、产能中断与市场需求波动,如图2所示。为能在仿真模型中直观地表示出中断程度的大小,设置产能中断系数4i来表示各环节受中断的影响程度,当中断系数为1时表示产能或供应能力重度中断。设定td代表未知中断情景发生时期,th为恢复期开始时期,trec为恢复期结束时间。

图2 中断模式。资料来源:作者整理。

在市场需求中断方面,康莎(Khansa)(2022)[19]的研究发现于低需求产品、中等需求产品、高需求产品市场需求受中断影响的程度与变化存在显著差异。同时汽车供应链也属于低需求产品供应链,因此本研究基于该研究结果以及结合我国汽车行业近年来受突发新冠肺炎疫情冲击市场实际销量变化,设定汽车市场需求的变化趋势为中断期需求明显受到抑制、恢复期开始后需求激增、恢复期结束后逐渐下降至正常需求水平。

在中断期开始时间td前,设定市场需求Qs为在服从X~N(Q1,Q2)的随机分布函数,其中Q1与Q2是基于正常市场需求函数Qn所计算出的最大需求与最小需求量。在中断期内,市场需求Qs总体表现为在中断期受到抑制并在恢复期暴发积压订单,最后逐渐恢复至中断前正常水平。因此,当市场需求中断系数4r为0.4时,代表市场需求波动系数为正常需求的40%。以市场需求扰动开关Or为0时表示无市场需求波动,Or为1时市场需求为正常需求与(1-4r)的乘积。

在恢复期开始时间th时刻后,低需求产品在中断期内积累的市场需求集中爆发,并在恢复期结束后逐步下降至中断前正常水平的趋势。在系统动力学仿真过程中,利用VensimPLE軟件中的模拟函数对模型进行变量的突变、振荡或者随机的干扰。结合汽车产品市场需求受中断影响的实际情况,在仿真模型中引入斜坡函数(rampfunction)来模拟需求量的激增。斜坡函数即短期脉冲函数表示在某段时间内需求量的突增或突降,持续时间由恢复期时长th决定,脉冲函数的上升比例为4r×100。具体的方程式如下所示:

在制造商产能中断与供应商供应中断方面,中断期持续期间不仅消费者需求下降,制造商的实际产能与供应商的实际供应能力受工人隔离、产线停运等因素影响,制造商、供应商会出现产能下降或完全停产的情况[25]。随着恢复期th的开始,中断所造成的影响逐渐减小,实际产能与运输量呈线性上升趋势逐渐恢复至中断前正常水平。

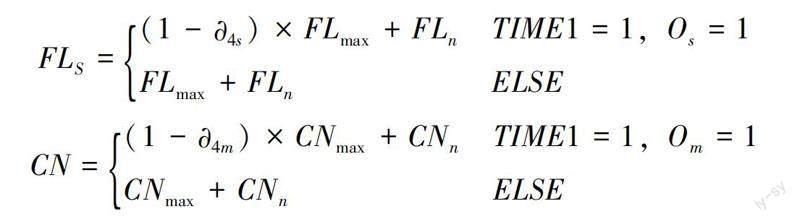

参考李景峰等[29]的相关研究,将产能中断、供给中断概率设定为两个等级:低概率(0.4)与高概率(0.7),即分别存在产能、供应量轻度中断与重度中断两种中断情景。当中断等级为低概率时,产能与供应能力下降40%,当中断等级为高概率时,产能与供应能力下降70%。以制造商为例,中断系数不同代表产能下降程度不同,制造商实际产能为中断前正常产能的1-4m倍。具体的方程式如下所示:

汽车供应链运作中其他环节同样受突发事件导致的中断影响,单位生产成本λm、生产时间β8、单位运输成本C2与供应耗时β9与中断系数4i呈正相关关系。在生产运输成本方面,随着中断系数4i的增大,相关运输、生产单位成本也会随之增加。根据实际调查以及建模研究需要,将制造商生产成本λm的取值范围设定为[320,350,420],代表制造商的生产成本λm分别从320元上涨至350元与420元。供应商原材料运输成本λ2s的取值范围设定为[80,140,170],代表供应商的原材料运输成本λ2s分别从80元/件上涨至140元/件与170元/件。在生产运输时间方面,制造商的生产时间的取值范围设定为[12,15,20],代表随着中断系数4i的增大,制造商的生产时间β8分别从12天增加至15天与20天。制造商、生产商发货耗时的取值范围设定为[2,3,4],代表发货耗时β9分别从2天上升至3天与4天。公式如下所示:

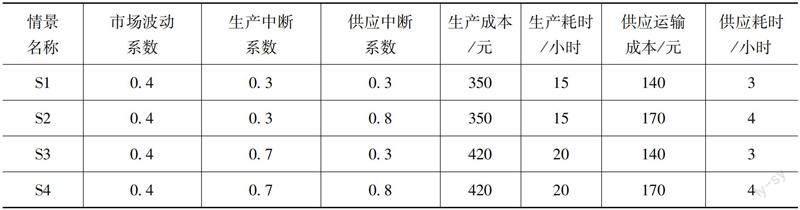

为了更好地研究恢复策略对不同中断情景下供应链恢复的影响,设置不同的市场波动系数、产能中断系数与供应中断系数,最终设定4种不同的中断情景。中断情景各参数的具体值设定如表2所示。

表2 中断情景划分

资料来源:作者整理。

(四)恢复子系统分析

在政府补贴恢复策略方面,政府补贴的对象可以为制造商、经销商、零售商和供应商。政府对制造商的产能补贴形式为出资搭建新产线并招募不受突发事件影响的临时工人来提升产能,因此政府补贴所带来的产能增长可持续存在于制造商。政府对供应商的补贴体现在政府为供应商的运输开放绿色通道从而新增发货量,保证供应链整车企业有足够的原材料库存能够按时生产整车满足市场需求。政府对经销商与零售商的补贴形式为当向消费者销售时,为消费者提供补贴以产生新增市场需求。市场消费者的需求受影响价格敏感系数影响,在中断期内可以通过进行购车补贴降低产品价格的方式刺激市场需求。为了模型结构的完整性与可行性,设置市场价格敏感系数2、政府补贴金额BTEi、政府补贴敏感系数3i等相关变量。此外,由于政府补贴存在生效时间,因此政府补贴策略对制造商和生产商而言存在两部分一阶时间序列延迟。参考巴依勒[30]所构建模型的时间延迟参数设置,第一部分时间延迟代表新冠肺炎疫情发生后政府进行补贴存在2期的延迟时间,第二部分时间延迟代表政府对企业补贴的生效时间存在2期延迟,即新冠肺炎疫情发生后第5期政府补贴对供应链发挥效用。此外,对零售商而言只存在政府补贴延迟时间,β10设定为2期。政府补贴恢复策略相关方程式如下所示。

在自主恢复策略方面,在模型中考虑三种自主恢复手段。由于汽车供应链具有高度中心化的特点,整车制造商在供应链中占据更重要的地位。因此,三种策略均涉及调整制造商的生产运行模式。

(1)库存调整策略。制造商在受突发事件影响之前,即Time小于中断期开始时期Starttime时,制造商和供应商会在生产订货决策中增加额外生产量以备供应链中断发生。虽然企业会承担额外的库存成本与运输成本,但当中断时会有充足的成品或原材料库存来度过中断期。由于每一件汽车订单的积压成本要远大于每件货物与原材料的库存成本,所以企业应尽可能交付中断期件的市场需求订单与积压订单。

(2)额外班次生产策略。制造商在突发事件来临后中断期内会产生大量积压订单,如果能尽快生产交付订单,整个供应链的利润将会大幅上升。在恢复期内制造商临时增加制造商生产班次,通过加班、增加生产工人的方式来增加短期内产能并缩短交货时间。但额外的工人与更短的时间会导致单位生产成本与单位运输成本增加。

(3)启用备用制造商发货策略。经销商会收到来自两方的成品货物,一方为制造商的成品发货量,另一方为备用合同制造商的发货量。当供应链采取备用供应商中断恢复策略时,由备用供应商发货的比例随时间而变化,在中断期间会达到最高点。同时备用供应商采购由于属于紧急临时采购。因此,采购价格要高于制造商的平均产品定价,即经销商要付出更高的采購成本来满足零售商与市场的需求。

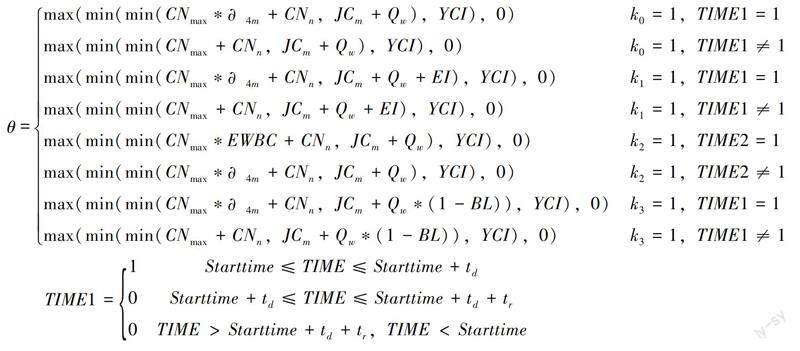

设置恢复策略控制系数ki,其取值范围为1到6的正整数,取值不同代表每次启用的恢复策略不同。各情景下k1-k6的含义如下:k1:启用库存调整策略,在中断发生前进行库存储备;k2:启用额外班次生产策略,在恢复期开始后制造商增加临时额外生产批次增加实际生产量;k3:启用备用制造商发货策略;在中断期内经销商优先向备用制造商分配订单;k4:政府对市场消费者进行补贴,中断期补贴持续期间存在额外市场需求;k5:政府对制造商产能进行补贴,在中断期内制造商增加新的产能来处理订单积压;k6:政府对供应商供应能力进行补贴,补贴期间供应商向制造商的供应能力提升。综上分析,可得出制造商生产率θ、制造商生产率θ1、发货量FLi等相关关键变量的方程式:

(五)成本利润子系统分析

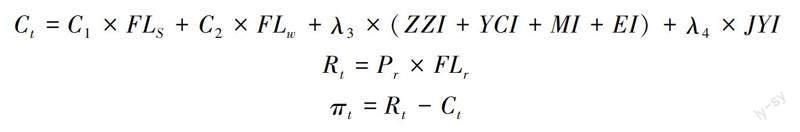

在利润子系统中,供应链总利润是衡量供应链运行受中断影响大小的重要指标,收入与成本作为状态变量,收入减去成本即为利润。供应链总利润由供应链中各企业的利润共同构成,包括库存成本C3与积压惩罚成本C4、运输成本C2、采购成本C1、生产成本Cm。制造商的生产成本Cm由制造商单位成本λ5与总生产率(θ+θ1)相乘得出。其中生产率θ1当且仅当自主恢复策略2启用时考虑。此外,实际情况中上游企业将原材料供应至下游企业,需要赚取一定的利润。因此,供应链上游企业至下游企业的成本、售价均呈现出逐渐增长的趋势。

企业的采购成本的价格由供应链上一级企业的产品销售定价决定,总采购成本为采购价格与采购数量的乘积。例如,制造商的采购成本由原材料到货率FLm决定,是其与制造商采购成本λ1m即供应商S的产品售价Ps。当企业完成订单交付即下一级企业或市场收到产品后,上一级获得购买资金产生收入。其中经销商向备用合同制造商采购产品的采购成本计入供应链总成本,但是备用合同制造商的收入与利润不计入供应链总利润。

企业的运输成本由单位运输价格与发货数量的乘积决定,企业间发货、企业内库存间发货均存在运输β4,货物经过时间延迟后到达下一企业的仓库或直接满足市场需求。同时部分仓库存在发货限制,存在产品交付时间β4与库存调整时间β10,企业实际发货量为现有库存与调整时间的除数。因此,企业进行订购决策与生产决策时,需充分考虑等待时间与实际发货量的影响。

库存成本C3为现有库存XYI与单位库存价格λ3的乘积,在途库存为运输假设概念,不产生库存成本。以制造商为例,其中现有库存XYI包括制造商在制品库存ZZI、原材料库存YCI、成品库存MI与额外产能库存EI货物量之和。积压成本C4由积压惩罚系数λ4与积压库存数量JYI决定,同时积压库存与其他库存在仿真时可能出现负数。因此积压成本与库存成本均通过使用max函数与零取最大值的方式对其做出合理限定,所以库存为零时相关成本也为零。通过以上分析可推出总成本Ct、总收入Rt和总利润θt的方程式如下所示:

三、模型构建与检验

(一)流图构建与模型检验

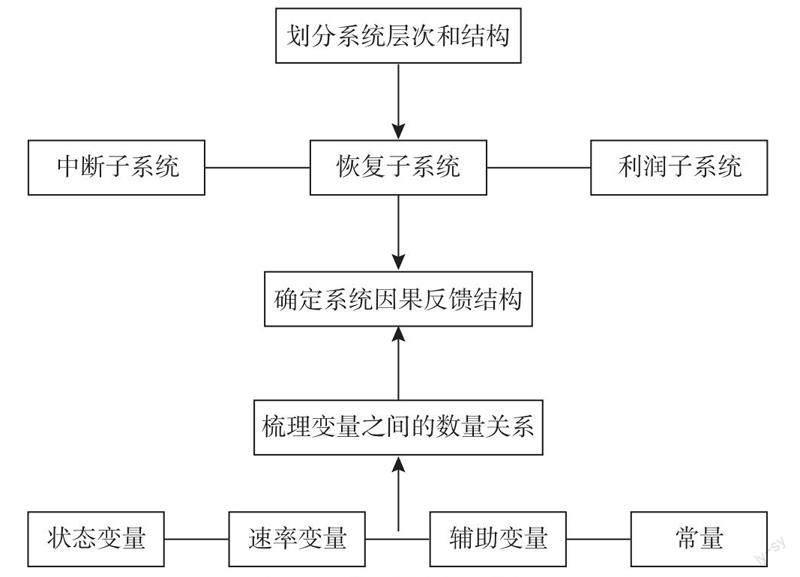

系统动力学模型构建一般包含以下四个步骤:①明确建模目的与系统边界;②确定反馈关系;③构建系统流图;④模型检验与仿真。存量流量图中的箭头表示变量之间的因果关系,水平变量主要用于描述库存、订单流与其他变量之间的定量关系,通常表现为积分形式。速率方程用于描述速率变量的变化速度和幅度,而辅助方程则是用于描述状态变量、常量和速率变量之间的函数关系。对模型进行参数设置并检验通过后,对不同恢复策略应用于不同中断情景时供应链的恢复效果进行仿真分析。构建汽车供应链系统动力学模型的步骤如图3所示。

图3 模型构建流程。资料来源:作者整理。

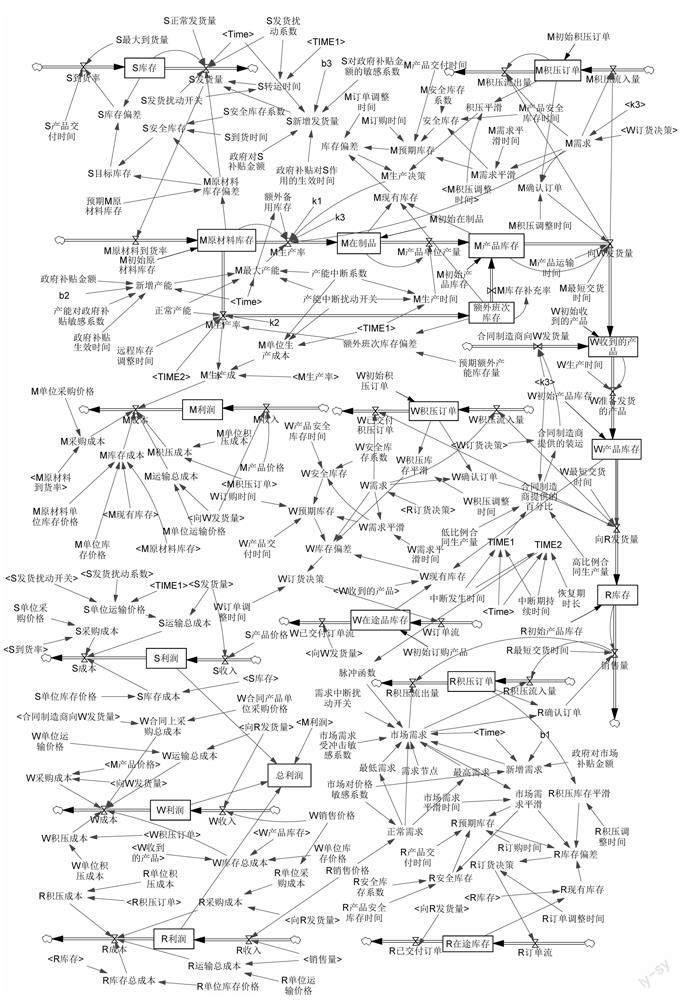

基于系统动力学一般建模步骤,针对所研究问题范围进行界定,模型边界定义为从供应商至零售商。模型子系统包括利润子系统、订单子系统、中断子系统、恢复子系统以及积压子系统等相关子系统。根据状态变量、速率变量等变量使用特点结合模型子系统所涉及到的变量,梳理变量间的数量关系、反馈关系并确认方程式。确定方程式后,根据模型设置与子系统反馈回路分析,应用系统动力学软件Vensimple建立汽车供应链中断恢复策略仿真系统的存量流量,四级供应链的系统存量流量如图4所示。

从图4中可见,零售商与经销商订单均由市场订单拉动所产生,当市场每期产生服从随机分布函数的订单后,经销商零售商将结合企业安全库存系数与上游企业生产运输时间计算出订货决策。下游企业的本期订货决策即为上游企业的本期订单量,而制造商将会根据原材料库存、自身实际产能与本期收到的经销商订货决策计算出本期产量。制造商企业原材料存放至原材料库存,原材料库存参考相关整车企业实际拉动模式,即每隔固定时间供应商获取制造商原材料库存实际水平与预期水平的差距,主动向制造商原材料库存补充原材料与半成品零部件。同时,设置在途库存与积压库存,在途库存保证各企业不重復因同一批订单需求向上游企业订货,积压库存会累积未完成的订单,并将积压订单分配至下期优先生产以保证订单均会被完成。最后,各企业在将半成品或成品交付至下游企业库房后,双方进行本批货物的资金结算,资金向供应链上游流动,收入与成本通过流量计入对应存量进行汇总。

图4 系统存量流量

在模型运行前需对模型初始参数进行设置,初始参数的具体值基于文献梳理与多次模型仿真结果得出。设初始时间为0期,终止时间为210期,步长为1期,单位为天。设定中断期td开始时间Starttime为第110天,参考陶俐言等人[27]的参数设置中断期持续时长为35天,恢复期从145天开始,恢复期时长th为25期。根据各产能、运输量、生产时间等参数的取值范围,设最大市场需求量为1000件,正常市场需求量为围绕650件上下波动的随机分布函数,每期实际需求误差不超过20件。此外,任何模型都不能等同于现实系统,为保证系统动力学模型的可靠性、真实性并能客观反映供应链运行情况,需要对模型进行一系列模型测试验证。因此,在对中断情景与恢复策略进行仿真前,需对本次构建的模型进行单位检验、极端性检验与敏感性检验。

(二)极端性检验

对所构建的系统动力学模型进行极端条件测试的目的是测试模型的系统行为在极端的条件下运行是否合理,模型中的变量在该极端情景下的模拟结果仍与实际情景的结果相匹配。若与实际情况一致,则表明搭建模型具有合理性和可操作性,反之则需要改进构建的模型,使之符合实际供应链系统运作状态。当将模型中市场订单量设置为0的极端情况时,代表市场需求订单为0,经销商与零售商销售额同样为0,如图5所示。因此经销商与零售商也就不会向制造商和供应商进行订货,供应链各主体在制品、在途品、积压订单等相关库存水平均为0。这一现象符合极端情况下的模型行为,模型通过极端性检验。

图5 极端性检验。资料来源:作者整理。

(三)敏感性测试

对所构建模型进行灵敏度分析测试能保证模型的可靠性和真实性。本次检验在市场未受到中断影响、持续稳定运行情况下,通过改变影响零售商利润的变量的值对零售商进行拟合检验并分析其灵敏度。测试1:将供应链中各单位库存成本设为100元/件、150元/件、200元/件,随着库存成本提高,供应链总利润也逐渐减少。测试2:改变市场正常需求量的值,设为[(640,680),(740,780),(840,880)]之间的随机数,随着市场需求量增大,供应链总利润利润逐渐增加,符合客观规律。因此模型通过了灵敏度测试,能够较为真实地反映现实状况。检验结果如图6所示。

图6 敏感性检验。资料来源:作者整理。

四、模型仿真分析

(一)中断情景分析

对供应链系统进行仿真分析之前,需选取衡量系统运营状态的绩效指标,并设置参数值来量化供应链中断对各个环节影响的程度。供应链总利润是分析供应链系统行为与中断恢复效果研究时常见、重要的衡量指标。此外,企业库存波动与供应链各环节中的采购、生产、配送、销售等业务活动息息相关,能反映企业主体受中断影响后各个库存水平的变化。由于汽车供应链制造商为核心企业,其产品库存水平变化相较于供应链中其他企业的库存变化,能更准确地反映供应链上下游企业库存水平的变化趋势。因此,选取制造商库存指数(以下简称“MI”)和供应链总利润水平作为各中断情景对供应链影响程度的衡量关键指标,并依据此指标的变化研究各恢复策略在中断情景下的恢复效果。

将各中断情景相关参数依次输入VensimPLE软件中后可得如图7所示结果:

图7 中断情景下利润曲线。资料来源:作者整理。

如图7所示,S1中断情景对供应链的影响最小,总利润下降16.33%,制造商利润下降15.91%。中断情景S2造成供应链总利润下降29.13%,制造商利润下降24.38%。说明供应商中断率进一步提升至70%,造成生产商原材料库存不足,进一步制约了制造商的生产能力。生产能力下降导致中断期结束后恢复期内对积压订单的处理以及对市场需求难以被满足,产生大量积压成本与库存成本。

中断情景S3与S4代表了在生产率高度中断的情况下供应链难以完成市场订单,导致经销商、零售商与制造商都产生了较大的积压成本。同时由于交付量减少,供应链各主体的收入仅包括向下游销售带来的产品收入。从供应链上游供应商至下游零售商都产生较大程度的收入减少,最终表现为供应链总利润下降超过30%。

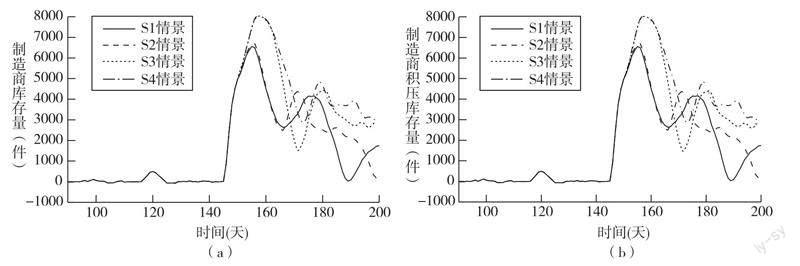

图8所示结果为在各中断情景下,制造商成品库存与制造商积压库存的变化趋势。从图8(a)中可以明显看出,中断情景S1与S2的库存震荡幅度即牛鞭效应要大于未中断情景下的成品库库存变化幅度。这对及时完成经销商的订单提升了难度,其次较高的库存水平也导致了供应链中库存成本的增长与采购成本资金的积压。在110期供应链中断开始后,由于产能中断、供应中断,导致库存震荡幅度进一步增大尤其是回复期间市场在短时间内产生了大量新订单导致制造商的生产决策上升以及成品仓存在大量未交付整车。由中断与制造发货延迟周期导致的库存波动分别在150期与165期时达到顶峰,相较于未中断情景每期平均1359件库存量相比,中断情景S1至S4的每期平均库存量分别为1995件、2615件、3522件、3832件。其中在产能受限严重的S3与S4情景中,平均库存涨幅接近三倍,每期平均新增库存成本265400元。

由图8(b)可以得出,在未中断情景下制造商每期平均积压成本为135858元。而在中断情景下,从S1至S4的每期平均积压成本分别为199452元、261495元、352220元、383228元,每期积压成本成为了制造商成本增长的主要动力。

图8 中断情景下制造商库存曲线。资料来源:作者整理。

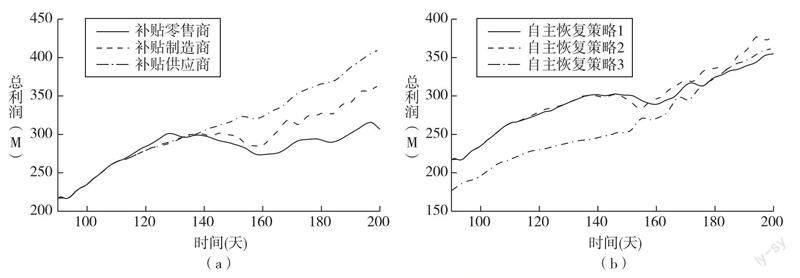

(二)需求扰动下生产轻度中断、供应轻度中断情景

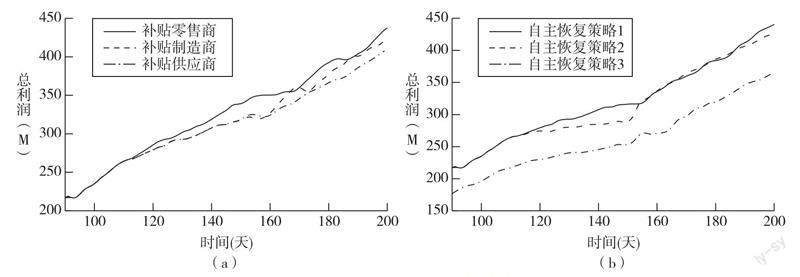

在生产轻度中断、供应轻度中断情景下,由图9(a)可知补贴零售商使得供应链总利润提高了5.79%,补贴制造商使得供应链总利润提高了5.11%,补贴供应商使得供应链总利润下降了0.49%。对于供应链与制造商而言,补贴零售商是生产轻度中断、供应轻度中断情景下最优的恢复策略。这是由于制造商与供应商受中断影响较轻,满足市场订单的能力尚未达到临界点不会造成高水平的积压订单。同时由于供应商供货能力受影响较小,补贴制造商会使其有更多生产能力处理积压订单,积压成本与原材料库存成本减少,从而使得总利润上升。

如图9(b)所示,在仿真时间结束时自主恢复策略1中断前增加额外库存的方法使得供应链总利润提高了3.41%,自主恢复策略2使得供应链总利润提高了7.85%,自主恢复策略3使得供应链总利润下降了10.2%。从145天至仿真时间结束期间,策略1调整库存水平的策略更有利于供应链总利润恢复。其中应用自主恢复策略3对总利润提升较低,这说明启用备用供应商的策略虽然极大的增加了供应商与零售商满足市场需求订单的能力,但是由于第三方合同制造商所提供的产品售价更高,同时由于制造商的订单减少导致制造商与供应商的收入下降,最终表现为总利润与制造商利润下降。

图9 恢复策略应用下利润曲线。资料来源:作者整理。

(三)需求扰动下生产轻度中断、供应重度中断情景

在生产轻度中断、供应重度中断情景下,由图10(a)可知补贴零售商使得供应链总利润下降了10.02%,补贴制造商使得供应链总利润提高了4.22%,补贴供应商使得供应链总利润提高了17.44%。对于供应链与制造商而言,补贴供应商是生产轻度中断、供应重度中断情景下最优的恢复策略。这说明由于制造商受中断影响较轻,而供应商发货量受损更加严重。根据边际效用原理,此时补贴供应商使得供应商的供货能力有较大提升,能解决供应链此时整车组装急需原材料与半成品的问题。

图10 恢复策略应用下利润曲线。资料来源:作者整理。

如图10(b)所示,在仿真时间结束时自主恢复策略1中断前增加额外库存的方法使供应链总利润提高了2.24%,自主恢复策略2相对于S2中断情景使得供应链总利润提高了9.33%,自主恢复策略3使得供应链总利润提高了6.22%。中断时间至145天至200天仿真時间结束期间自主恢复策略2中断后增加额外班次生产的策略更有利于供应链总利润恢复。自主恢复策略2增加额外班次生产对制造商利润提升最大,这说明由于此类型中断中由于供应商发货能力重度中断,导致制造商产生了较高积压订单。在供应链中断期结束后,供应商正常发货,制造商能尽快恢复生产活动消化新订单与积压订单来增加收入,并使供应链运作恢复正常。

(四)需求扰动下生产重度中断、供应轻度中断情景

在生产重度中断、供应轻度中断情景下,由图11(a)可知补贴零售商使得供应链总利润下降了7.17%,补贴制造商使得供应链总利润提高了20.79%,补贴供应商使得供应链总利润下降了1.09%。对于生产重度中断、供应轻度中断情景,补贴制造商是生产轻度中断、供应重度中断情景下最优的恢复策略。这是由于供应商受中断影响较轻,而制造商发货量受损更加严重。此时补贴制造商能提高实际生产能力,使得供应链能更好地满足订单需求,减少各企业的订单积压成本。

如图11(b)所示,在仿真时间结束时自主恢复策略1使得供应链总利润提高了8.47%,自主恢复策略2使得供应链总利润提高了18.8%,自主恢复策略3使得供应链总利润提高了8.08%。这说明在160天至仿真结束期间,策略2中断后增加额外班次生产的策略更有利于供应链总利润恢复。策略2增加额外班次生产对制造商利润提升最大,是因为此情景下生产重度中断、供应轻度中断,供应商发货量受影响较小,供应链中断主要是由于制造商产能受限严重,70%的产能都无法正常工作,而在恢复期间应用恢复策略2会增加临时额外班次进行生产。

图11 恢复策略应用下利润曲线。资料来源:作者整理。

(五)需求扰动下生产重度中断、供应重度中断情景

在生产重度中断、供应轻度中断情景下,由图12(a)可知补贴零售商使得供应链总利润下降了12.7%,补贴制造商使得供应链总利润提高了10.56%,补贴供应商使得供应链总利润提高了3.77%。补贴制造商是生产重度中断、供应重度中断情景下最优的恢复策略,这是由于虽然制造商与供应商受中断影响都很严重,但汽车供应链属于中心化产业,整车制造商会获取更大的利润也承担更大的责任。在产能、供应与市场需求同时严重中断后,供应水平相对于产能恢复的更快同时制造商损失的利润更多。因此,补贴制造商增加制造商的产能是同时严重中断情景下的最优恢复策略。

如图12(b)所示,在仿真时间结束时自主恢复策略1使得供应链总利润提高了3.35%,自主恢复策略2使得供应链总利润提高了14.6%,自主恢复策略3使得供应链总利润提高了18.76%。在173期之前,额外班次生产策略的恢复效果更明显。在173期至仿真结束期间,启用备用合同制造商发货的策略更有利于供应链总利润恢复。这说明由于产能与发货量中断程度较高导致有更多的订单被积压,启用备用合同制造商发货的策略将大量订单交由合同制造商生产并由经销商与零售商售卖给消费者获得收入,减少了大量库存积压成本。因此策略3是生产重度中断、供应重度中断情景下最优的恢复策略。

图12 恢复策略应用下利润曲线。资料来源:作者整理。

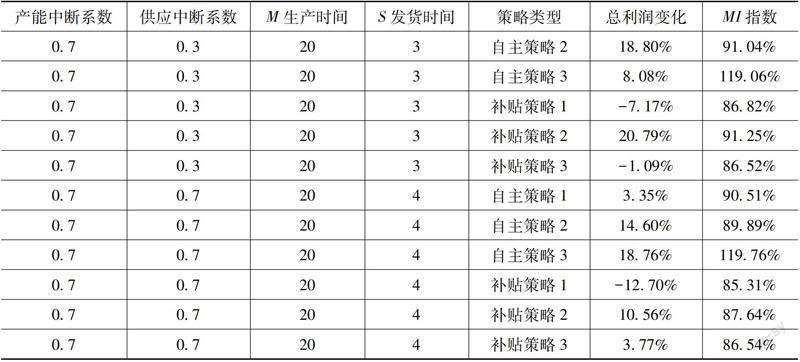

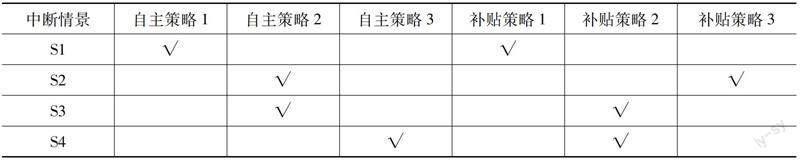

以各中断情景无恢复策略的总利润水平为基准,通过仿真结果得出各恢复策略对总利润提升比例。同时以制造商210期的平均库存量作为制造商库存指数观察庫存变化趋势,可得出恢复效果对比如表3所示。

表3 恢复效果对比

资料来源:作者整理。

通过在每类中断情景下分别应用不同种类的恢复策略,最终得出每种恢复策略对总利润以及制造商各指标的影响。自主恢复策略与政府补贴恢复策略相比较,政府补贴策略的平均恢复效果最好。

在四类中断情景下,相较于不应用恢复策略平均总利润提升率超13.68%。其次为企业自主恢复策略,平均总利润恢复效果超13.31%。在需求扰动下生产轻度中断、供应轻度中断情景下,中断前调整库存策略为最优自主恢复策略,使得供应链总利润提高了7.85%。补贴零售商为最优政府补贴策略,使得供应链总利润提高了5.79%。在需求扰动下生产轻度中断、供应重度中断情景下,恢复期额外班次生产策略为最优自主恢复策略,使得供应链总利润提高了9.33%。补贴供应商为最优政府补贴策略,使得供应链总利润提高了17.44%。在需求扰动下生产重度中断、供应轻度中断情景下,恢复期额外班次生产策略为最优自主恢复策略,使得供应链总利润提高了18.80%。补贴制造商为最优政府补贴策略,使得供应链总利润提高了20.79%。在需求扰动下生产重度中断、供应重度中断情景下,启用合同制造商策略为最优自主恢复策略,使得供应链总利润提高了18.76%。补贴制造商为最优政府补贴策略,使得供应链总利润提高了10.56%。

根据上述分析,在中断发生后厂商可能采取的恢复策略如表4所示。

表4 供应链中断情景最优恢复决策

资料来源:作者整理。

五、结论与建议

本文考虑市场波动、供应生产同时发生中断,构建了以整车制造商为主导的四级汽车供应链模型。同时以供应链总利润与制造商库存指数作为供应链绩效衡量指标,分析两类供应链恢复策略对供应链总利润与各主体利润的恢复效果,并对比了不同恢复策略对库存水平及积压库存的影响,得出以下三点结论:

①若供应商供应中断系数与制造商生产中断系数不同时为重度中断,则补贴制造商与中断后制造商额外班次生产策略为该类中断情境下的最优恢复策略。只有在供应、生产均为重度中断情境下,供应链企业才会选择启用第三方合同制造商的策略。

②在产能、供应均轻度中断时,供应链有能力完成更多市场订单。因此,补贴零售商为此时的最优恢复策略。当产能、供应均重度中断时,提升制造商生产能力的策略为最优策略,产能恢复的优先级大于原材料、零部件供应恢复的优先级。

③政府补贴策略对供应链总利润的提升效果要优于自主恢复策略。虽然政府补贴策略的作用效果存在延迟,在短期内自主恢复策略的恢复效果更好,但在长期来看由政府补贴带来的产能、供应量持续发挥效用,对供应链总利润的提升更大。

根据结论,提出如下四点建议。

第一,政府、企业协同发力,保障供应链稳定。供应链中断发生后,应根据突发事件所影响的程度与环节不同,划分出不同类型的中断情景进行分析。本文通过仿真研究发现供应链中任意一种中断发生都会破坏供应链绩效,因此企业需提高危机意识,提前制定中断风险应对方案,并根据实际情况为不同中断情景制定最优恢复策略。除企业自身提高中断风险危机意识外,供应链中断发生后,政府可以通过补贴供应链关键生产运行节点以恢复供应链整体绩效,保障关键物资在供应链中断期间维持正常供应水平。

第二,应用数字化技术,促进供应链恢复。由于企业存在信息沟通不畅,相关生产、中断信息传递存在较长时间延迟的问题,供应链中断的发生将加剧因信息缺失导致的各方库存波动。牛鞭效应向供应链上游传递,企业过度采购原材料进行生产,增加了额外的成本负担。因此,可以考虑引入智能化技术,提升供应链数字化水平,打破供应链企业各方信息交换壁垒,最终提高供应链的响应能力。此外,企业还可以采用区块链、大数据分析和机器学习等技术手段自动感知需求波动,预测潜在的中断和延迟,来增强供应链风险管理的能力和供应链应对意外事件的能力。

第三,探索生产运作新模式,谋求企业合作新发展。不同的企业主体有着独立的企业绩效目标与成本控制标准,当企业的利润降低时到一定程度时企业会从自身利益出发,主动或被动降低产品质量或提高交付时间。在突发事件影响供应链运作时,这种各自为战、互相不信任的合作模式将会面临更高的风险。因此,探索例如企业联合生产、链与链之间谋求合作、成本共担利润共享的新合作模式,将会提高供应链企业中断风险意识,最大程度地缓解中断对供应链造成的影响。

第四,加强供应链中近生产端节点企业的风险管理。整车制造商是汽车供应链中的核心企业,是供应商、经销商进行合作生产的枢纽。因此应进一步完善供应管理体系,将供应商交货表现纳入其考核关键指标体系,避免因供应商交货不及时影响制造商生产交付能力的稳定性。同时制造商企业还应进一步加强物流运输环节的稳定性与抗干扰性,将政府对产能所给予补贴应用于本地化生产,这将进一步减少因人员因素造成的生产中断风险,增强供应链的弹性。

本研究目前仅考虑了固定中断时间下的中断情景划分与部分恢复策略的应用,没有考虑各恢复策略本身所具有成本因素與对供应链产生的负面影响,应对供应链中断的策略还包括激励援助、购买保险、自适应控制机制等,下一步研究将考虑其他多种策略结合来应对供应链中断问题。

参考文献:

[1]何远,李华.基于中断持续时间不确定的三级供应链恢复模型优化研究[J].工业工程与管理,2019,24(3):43-52.

[2]王静,陈希.考虑供应链中断风险的制造商风险应对方案研究[J].工业工程与管理,2019,24(3):27-34.

[3]王永贵,高佳.新冠疫情冲击、经济韧性与中国高质量发展[J].经济管理,2020,42(5):5-17.

[4]杨长春,张潇,何明珂.大变局下全球中高端制造供应链重构趋势及我国对策[J].经济管理,2022,44(5):5-23.

[5]KIMSH,TOMLINB.Guiltbyassociation:strategicfailurepreventionandrecoverycapacityinvestments[J].Managementscience,2013,59(7):1631-1649.

[6]SAWIKT.Two-periodvsmulti-periodmodelforsupplychaindisruptionmanagement[J].Internationaljournalofproductionresearch,2019,57(14):4502-4518.

[7]樊雪梅,卢梦媛.新冠疫情下汽车企业供应链韧性影响因素及评价[J].工业技术经济,2020,39(10):21-28.

[8]吕越,邓利静.着力提升产业链供应链韧性与安全水平——以中国汽车产业链为例的测度及分析[J].国际贸易问题,2023(2):1-19.

[9]杨小博,高海伟,刘天越,等.新能源汽车供应链的关键风险节点识别方法[J].计算机科学,2023,50(1):846-852.

[10]YANGJ,XIEH,YUG,etal.Antecedentsandconsequencesofsupplychainriskmanagementcapabilities:aninvestigationinthepost-coronaviruscrisis[J].Internationaljournalofproductionresearch,2021,59(5):1573-1585.

[11]刘英,甄学平,刘斌.必需品供应链中断的政府激励模型研究[J].江苏科技大学学报(自然科学版),2021,35(3):75-83.

[12]DUBEYR,GUNASEKARANA,CHILDESJ,etal.Antecedentsofresilientsupplychains:anempiricalstudy[J].IEEEtransactionsonengineeringmanagement,2019,66(1):8-19.

[13]OLIVARESAJ,ELMARAGHYW.Systemdynamicsmodellingforsupplychaindisruptions[J].Internationaljournalofproductionresearch,2021,59(6):1757-1775.

[14]王海軍,张瑞娜,郭羽洪,等.零售商补贴对供应链可靠性协调策略影响研究[J].管理工程学报,2021,35(4):190-201.

[15]王继光,冯琪卿,齐凯.供应中断和需求扰动下供应链竞合关系研究[J].工业工程,2021,24(3):46-53,59.

[16]景熠,刘芹芹,周林.突发事件影响下考虑供应中断风险和消费者偏好的制造商采购策略研究[J].中国管理科学:1-16.

[17]PALB,SANASS,CHAUDHURIK.Amulti-echelonproduction-inventorysystemwithsupplydisruption[J].Journalofmanufacturingsystems,2014,33(2):262-276.

[18]GUQL,GAOTG.JointdecisionsforR/Mintegratedsupplychainusingsystemdynamicsmethodology[J].Internationaljournalofproductionresearch,2012,50(16):4444-4461.

[19]KATSORASE,GEORGIADISP.Adynamicanalysisformitigatingdisastereffectsinclosedloopsupplychains[J].Sustainability,2022,14(9):4948.

[20]KATSORASE,GEORGIADISP.Anintegratedsystemdynamicsmodelforclosedloopsupplychainsunderdisastereffects:thecaseofCOVID-19[J].Internationaljournalofproductioneconomics,2022,253:108593.

[21]李姗姗,何勇.供应中断情况下动态混合应急策略研究[J].工业工程与管理,2020,25(2):16-23.

[22]孔繁辉,李健.供应中断风险下OEM供应链弹性运作与提升策略[J].中国管理科学,2018,26(2):152-159.

[23]SHIH,NIY.Multiplestrategiesforsupplychaintoandnbsp;recoverfrommajordisruptions[J].Journalofintelligentandfuzzysystems,2021,40(5):9669-9686.

[24]孔进,李芳.供应中断风险下制造商应对策略研究[J].上海理工大学学报,2021,43(4):409-420.

[25]赖新峰,陈志祥,王鑫.全球生产网中断风险与动态惩罚机制分析——基于系统动力学视角[J].软科学,2022,36(7):125-135.

[26]慕静,李婧.考虑疫情风险与双重时效性的生鲜品供应中断库存控制策略研究[J].运筹与管理,2023,32(1):108-115.

[27]陶俐言,孙洪达,曹怡恒,等.供应链中断情境下考虑政府补贴的恢复策略[J].计算机集成制造系统,2022,28(1):242-257.

[28]刘璠,刘家国.供应链中断应对策略研究评述[J].中南财经政法大学学报,2019(3):148-156.

[29]李景峰,张晋菁.供应中断和需求扰动环境下的供应模式选择[J].中国管理科学,2014,22(1):496-502.

[30]巴依勒.不确定性环境下生鲜农产品冷链物流的应急配送、协调机制与恢复策略研究[D].北京:北京化工大学,2022.

基金项目:国家社会科学基金项目“区块链技术助推下汽车供应链整合的价值链创新研究”(18XGL006);广西哲学社会科学规划课题“数据驱动下广西制造企业数字化转型对企业创新的影响研究”(22BGL016);广西研究生教育创新计划项目“顾客参与创新的制造供应链价值创造机制研究——基于不同情形的博弈分析”(YCSW2020223)

ResearchontheRecoveryStrategyforAutomotiveSupply

ChainDisruptionunderDifferentDisruptionSituations:

BasedonSystemDynamicsSimulationandAnalysis

LUZhi-ping1,2,XUEDa-wei1

(1.SchoolofEconomicsandManagement,GuangxiUniversityofScienceandTechnology,Liuzhou,Guangxi545006;

2.GuangxiResearchCenterforHigh-qualityIndustrialDevelopment,Liuzhou,Guangxi545006)

Abstract:Withtheincreasinguncertaintyoftheinternalandexternalenvironmentofthenodeenterprisesoftheautomobilesupplychain,theautomobilesupplychainismoresusceptibletotheimpactofemergenciesandoperationinterruption.Therefore,thispaperdividedstheautomobilesupplychaindisruptionrecoverystrategiesintotwotypesofrecoverystrategies:enterpriseindependentrecoveryandgovernmentsubsidyrecovery.Afour-levelautomobilesupplychainmodelwiththevehiclemanufacturerasthecorewasconstructed,andtheeffectsofsixdifferentrecoverystrategiesonenterprisedecision-makingandtotalsupplychainperformanceunderdifferentdisruptionsituationswerecomparedandanalyzedbyusingsystemdynamicssimulationmethod.Theresultsshowthat:inthecaseofmarket,supplyandproductioninterruptionatthesametime,thestrategyofsubsidizingmanufacturerstoincreaseproductioncapacityandaddingextraproductionshiftsafterinterruptionhasthebesteffectontherecoveryofsupplychaininterruption,thehighesttotalprofitofsupplychain,thelowestinventorylevelofeachmainbody,andthefastesthandlingofoverstock.Therecoverystrategyofusingthethirdpartycontractmanufacturertosupplytothesupplierhasapositiverecoveryeffectonthesupplychainonlywhenthesupplyandproductioninterruptioncoefficientexceedsacertainthreshold.Theresearchresultsofthispaperprovidedecisionsupportandguidanceforsupplychainenterpriseswhenfacingdifferentdisruptionscenarios,andhelptoimprovesupplychainperformance.

Keywords:automotivesupplychain;supplychaindisruption;recoverystrategy;systemdynamicssimulation