螺旋压力机铜螺母支承钢套失效机理及维修

孟庆东

安阳钢铁股份有限公司(455004)

经调研,我国二十几家内燃机配件厂几乎都是采有摩擦螺旋压力机进行内燃机气门的热镦头成型。摩擦螺旋压力机的工作载荷为短期高峰负荷,该工件变形力通过滑块、螺杆、铜螺母、支承钢套等传到机身上,使螺旋压力机机身承受一个封闭力系的作用。支承套通过其法兰支承圆环将变形力传到机身上,这样,该法兰和筒壁过渡连接处的圆角由于频繁的冲击力作用而产生疲劳裂纹,裂纹扩展到一定程度使法兰产生脱落。螺杆、螺母和支承钢套相对机身产生移动而导致“冒顶”事故的发生,而且较为普通。

1 铜螺母支承钢套产生破坏的机理

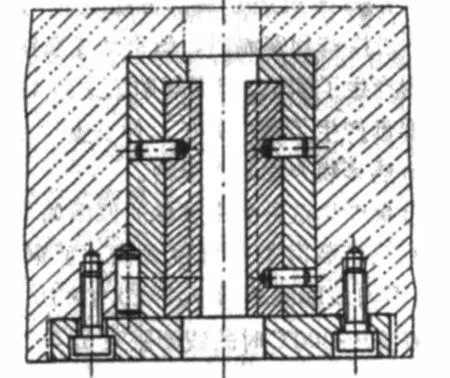

J53-300型双盘摩擦螺旋压力机的铜螺母支承铜套如图1所示。该支承钢套在法兰处用3个Φ30的圆柱销定位,防止其相对机身发生转动,钢套依靠其法兰支承在上横梁上,该钢套顶部有6个M20的螺纹孔,通过这6个螺纹孔用6个双头螺栓将螺母支承钢套吊起来,使钢套的法兰平面紧紧和机身上横梁贴合。这6个双头螺栓承受着螺旋压力飞轮,螺杆、螺母、支承钢套和滑块部件等相关零件的重量之和,以免这些零件因自重向下滑。

图1 铜螺母支承钢套

该螺旋压力机的工作机构中和螺杆相配的铜螺母采用锡青铜6-6-3,造价2万多元,铜螺母和支承钢套之间采用过盈配合,产生的正压力应足够大,使得由正压力引起的摩擦力足以抵消铜螺母、飞轮、螺杆及滑块部件的重量。为了防止铜螺母相对于支承钢套发生转动,在两者的圆周交界面上共采用了4个Φ30mm的圆柱销定位固定(见图1)。

工件变形抗力通过上模,滑块、螺杆、铜螺母传到支承钢套顶部由Φ280mm和Φ227mm构成的圆环台阶面处使支承钢套上移.这样就造成钢套底部的法兰Φ440mm和Φ380mm构成的圆环面紧紧和机身上横梁贴合在一起,使支承钢套直筒壁部分产生拉伸变形。这样图1中的支承钢套的受力情况除了不承受内压外,和文献[2]中液压缸很相像,因此,完全可以依照文献[2]中对液压缸建立的强度设计理论过程,建立支承钢套的设计理论。但螺旋压力机负荷的冲击性比液压机负荷大得多,所以,钢套法兰和直筒壁部分之间的过渡圆角处更易产生疲劳裂纹。

当取液压为20MPa时,产生3MN的力所需的油缸的内径大致为Φ440mm,这样,就可应用文献[2]中第38页对液压缸尺寸进行设计的经验公式,经计算可知,图l中法兰圆角的半径为7.5~12.5mm,而图中的圆角半径仅为4mm,所以,图1中的圆角处极易产生疲劳裂纹,该支承钢套在工作时,疲劳裂纹首先在此处萌生,然后逐渐沿环向内壁扩展,最后裂透。调研中发现,图1中支承钢套顶部的6个螺栓在螺旋压力机工作一段时间后产生松动,从而造成在滑块停止运动时,在钢套法兰与机身上横梁之间产生缝隙。而在锻造时,工件变形抗力又使钢套上移消除了该间隙,这样更加剧了作用于法兰处载荷的冲击性,产生疲劳裂纹的倾向加大。另一方面,在锻造开始消除该间隙的过程中,锻造力仅作用于机身的下横梁而不作用于上横梁,这样导致机身不承受封闭力系的作用,巨大的锻造力就会使螺旋压力机对地基产生巨大的冲击力,从而对周围环境产生严重的振动和噪声污染。

因此,钢套顶部的6个螺栓应具有足够大的预紧力,并具有良好的防松功能,在锻造力使钢套产生轴向伸长(如图l所示),使得6个螺栓上移时仍存在拉应力而紧紧拉住钢套。这样在锻造结束后滑块停止运动时,6个螺栓更是紧紧地拉住支承钢套,从而保证了支承钢套法兰和上横梁之间不出现缝隙。

图2 无法兰的支承钢套结构

鉴于法兰式支承钢套在法兰圆角处极易产生疲劳裂纹。为此,特提出如图2所示的无法兰的支承钢套新式结构,这样在锻造时,支承钢套仅承受压缩应力的作用。当不锻造时,整个落下部分的重量作用于端盖上。当然这就要求端盖上的紧固螺栓应具有足够的预紧力和良好的防松功能。

2 支承钢套维修中存在的问题及解决方法

通常铜螺母在事故后仍完好无损,加之铜螺母整个造价2万多元且加工制造周期长,故在维修时常采用将钢套割开,而铜螺母则完好无损地保留下来,然后重新加工制造一个新钢套。新钢套的结构尺寸与原来的相同。

加工新钢套时,钢套内径Φ280mm的公差如何选择是非常关键的,摩擦压力机的使用说明书中通常没有钢套的零件图,加之我国目前正在服役的大多数摩擦压力机的生产厂停办或早已改产,因此,钢套内径尺寸的确定给使用厂带来了困难,钢套和铜螺母配合的过盈量太大,导致铜螺母产生过大的收缩变形,因而螺杆在螺母内运动的灵活性变差,加大了两者之间的摩擦阻力,降低了工作时的能量利用率。相反,过盈量太小,由此产生摩擦力太小,可能导致该过盈配合产生的摩擦阻力不足以抵消摩擦压力机落下部分的重量,而使设备无法正常工作。

采用热套装方法常常选择的过盈量为0.9~1.5mm,由于过盈量太大,铜螺母在热套装结束后都要采取精修铜螺母的螺纹牙齿尺寸和车削端面。但使用厂通常不具备在本厂加工铜螺母螺纹的条件。因此选择两者之间的过盈量时不能按照使用厂推荐的值。大量计算也表明,要由过盈量产生的正压力引起的钢套和铜螺母之间的摩擦力抵消设备落下部分的重量,往往也不必有0.9~1.5mm那么大的过盈量。

国内某厂在选择J53-300型摩擦压力机钢套内径尺寸时,将钢套和铜螺母之间的过盈量选为1.1mm,然后采用热套装的方法进行两者的装配,当两者冷却到室温时,惊奇地发现铜螺母和钢套之间产生了间隙,双面间隙值达到1.05mm,并且铜螺母产生了轴向伸长,伸长量达9.8mm,因此,该热套装方法是失败的。

经分析产生这种异常现象的原因如下:

1)热套装时加热温度太高。黄铜在20~300℃范围内线膨胀系数 α铜=20.9×10-6/℃[3]。 而碳钢在 20~300 ℃时的线膨胀系数 α钢=(12.1~13.5)×10-6/℃,在 20~600 ℃时为 α钢=(13.5~l4.3)×10-6/℃[3],所以,黄铜的热胀量在同一温度下远比钢大。由文献[3]中表l-l3可知,在0~100℃范围内,钢和黄铜的导热系数分别为 46.52W/(m·℃),93.04W/(m·℃),熔点分别为l400~1500℃,950℃,所以,黄铜的导热性比钢好1倍。这样,当将铜套放入已具有足够温度的钢套内时,铜套会迅速胀大并和铜套卡紧。如果加热温度过高,会使铜套和钢套胀得太紧,以致于巨大的径向力会使铜套产生轴向伸长,温度降低后,可能因铜的收缩量比钢大而在两者之间的配合面上形成间隙。

该厂在实施这一热套装工艺时,刚开始钢套加热到450℃时,铜螺母放入钢套内仍很费劲,因此,现场临时决定将钢套温度提高到近600℃,这样铜螺母很顺利地放入到钢套内,但冷却后两者之间出现间隙,并且铜螺母已产生轴向伸长。因为铜的导热性很好,当铜螺母放入温度近600℃的钢套内时,铜螺母的温度少说也有500℃,这样铜螺母在尺寸Φ280mm处的热胀量为2.926mm,而钢套在尺寸Φ280mm处的热胀量为l.96mm。铜的热胀量2.926mm是按铜在20~300℃范围内的热胀系数计算的,而在500℃时的热胀系数肯定比20.9×10-6/℃大,因此,铜的热胀量比 2.926mm要大,这样,钢套必然对铜螺母产生巨大的径向压紧力而使其产生轴向伸长,而冷却后径向又出现间隙。理论上简单估算,对Φ280mm的尺寸,钢套和铜套之间产生l.1mm的过盈量时,加热温度达到300℃就足够了。但实际上由于铜螺母变形等原因,会有加热到450℃时仍装不进去的现象发生。

2)过盈量选择过大必然造成加热温度高。如前所述,加热温度高,会产生一系列不良后果。查文献[3]表3-6和表3-7就可知就是很紧的配合,通常最大作到的配合,再紧的配合一般不推荐使用。这里为了保证顺利装配,应先将铜螺母外径和钢套相配合部分精车,使其具有良好的同轴度及较高的光洁度,粗糙度最多也不能大3.2,然后采用基轴制,选择支承钢套的内径尺寸及公差。对J53-300型摩擦压力机支承钢套而言,仍以Φ280mm为基础尺寸时,钢套的公差分别为很显然该公差值比通常制造厂提供的0.9~1.5mm小得多,但根据文献[3]第726页表3-31的静配合联接计算所需的过盈量时,最小过盈仅为0.042 mm,远比S7的值小。所以,作为使用厂在维修支承钢套时,应先精车铜螺母外径,使其具有良好的同轴度,然后采用基轴制,严格来说由文献[3]表3-31进行静配合联接计算确定过盈量大小,为了简单,采用的过盈配合已能满足要求。

但是,该厂的铜螺母和支承钢套的配合面处已出现了间隙,而又不想使现有的铜螺母和支承钢套报废,为此,决定采用4个Φ20mm的圆柱销沿径向打入,将铜螺母和钢套联成一体。使两者之间不会产生轴向的相对位移(如图2所示)。为了防止铜螺母在支承钢套内产生径向游动,应设法消除径向1.05mm的间隙。为此,在打入4个Φ20mm的圆柱销前,在钢套和铜螺母配合面处灌入环氧树脂胶,该胶完全凝固之后,再打入4个径向Φ20mm的圆柱销。

采取上述补救措施后,将钢套和铜螺母重新装入设备上,运行1年多,铜螺母和钢套工作正常,未发生任何事故,从而避免了重新加工钢套本身造成的经济损失和设备停用所造成的经济损失。采用此项补救措施,为工厂挽回经济损失至少5万元。

作者认为,在条件许可的情况下,不管是摩擦压力机的制造厂还是使用厂,在进行钢套和铜螺母的过盈装配时,采用冷缩法比热装法好。因为采用冷缩法时,钢套和铜螺母之间的配合在装配过程中是越来越紧,而采用热装法,两者之间的配合却是先松后紧再松,加热温度把握不好,还会使铜螺母产生轴向伸长,导致装配失效。并且冷缩法对钢套和铜螺母表面粗糙度损伤小。

3 结论

1)螺旋压力机发生“冒顶”事故是由于支承钢套失效引起的,支承钢套为法兰式结构时,法兰与筒壁过渡圆角处受力最为恶劣,其破坏方式为应力集中引起的疲劳裂纹扩展最终产生断裂造成的。2)采用法兰式支承钢套结构时,其尺寸可按文献[2]第38页液压缸的经验尺寸设计,特别是法兰和直筒壁圆角过渡处圆角至少应在0.15~0.25倍的缸壁厚度范围内选取。此外支承钢套顶部的螺栓应具有足够大的预紧力,当摩擦螺旋压力机锻造时对地基产生巨大的冲击时,极有可能是该紧固螺栓发生松动。3)钢套较为理想的结构为无法兰的直筒式结构,法兰式结构受力情况不好,应提倡淘汰该法兰式结构。4)当发生“冒顶”事故后,可用气割的方法将支承钢套破坏,而铜螺母保留下来再用,并采用重新加工一个新钢套的方法进行维修。铜螺母和钢套配合处的外圆应精车,保证其外径具有良好的同轴度和光洁度,两者之间采用基轴制,配合过量或根据文献[3]中表3-31进行理论计算,或直接采用的配合,基本尺寸依据精车后的铜螺母外径尺寸来确定。5)铜螺母和支承钢套之间的过盈装配方法采用冷缩法比热装法好。采用热装法时,一定要严格控制加热温度。6)铜螺母和支承钢套之间除采用过盈配合的方式外,也可采取沿径向用圆柱销联接的方式,这往往也是在热装法失效时的一个很好的补救方法。

[1]高乃光.锻锤[M].机械工业出版杜,1987.

[2]俞新陆.液压机[M].机械工业出版社,1982.

[3]《机械设计手册》联合编写组.机械设计手册(第二版)[M].化学工业出版社,1987.