空载情况下三相异步电动机径向电磁振动特性

韦春健, 刘德志, 王 东

(海军工程大学电力电子技术研究所,湖北武汉 430033)

0 引言

随着社会的发展,低噪声电机的重要性日趋明显,电机的噪声和振动问题制约着工作环境质量的提高,同时也影响电机寿命。电机的噪声与振动已成为衡量电机品质的重要指标。电机的噪声来源于电机振动,电机振动的来源很多、很复杂,与电磁设计、机械运动、加工和装配工艺、结构设计等都有关系。本文对电磁设计引起的径向振动进行分析,该振动与电机气隙磁场有密切关系,气隙磁场使定、转子产生沿直径方向的旋转磁拉力而引起振动。定子铁心属圆壁状结构,径向尺寸大,铁心的径向变形明显,对电机电磁振动有重要影响;转子属实心柱状结构,刚度大、不易变形,振动比定子小很多[1]。此外电机还有轴向和切向振动,它们相对于径向的振动小很多,本文研究占电磁振动重要地位的径向振动。以小型三相异步电动机为例,分析和总结该电机在空载情况下的等效径向磁拉力公式,通以三相对称交流电,测量、分析空载情况下电机的径向振动,然后用谐响应分析模拟计算径向磁拉力的振动响应,最后比较试验测量与有限元计算的结果。

1 径向磁拉力的分析

径向磁拉力的产生源于气隙磁场,电机通电即产生气隙磁场,因而沿气隙圆周分布磁势,磁势的实际曲线各式各样、非常复杂,从实际曲线进行分析难度很大,比较好的分析方法是谐波分析法,把实际磁势曲线分解为一系列谐波的叠加,再对谐波的性质及大小进行逐个分析,这一系列谐波里面包括磁势基波,基波是电机绕组设计的主要依据[2]。径向磁拉力公式是结合磁势谐波分析法推导出来的,完整的磁势谐波应该由定子和转子绕组共同产生,所以径向磁拉力也是一系列力波的叠加。

试验用的三相4极异步电动机基本参数如下:额定功率 11 kW,额定电压 380 V,频率50 Hz,△接法,转子绕组是笼型的。空载情况下,转差率很小,转子电流也很小,转子绕组产生的磁势谐波忽略不计。因此,气隙磁场可看作由定子绕组产生的基波和各次谐波磁场叠加而成,则单位面积上的径向磁拉力简化为[3]

式中:μ0——真空磁导率;

B1——基波磁场磁密;

p——基波极对数;

x——沿定子圆周的位移;

v、μ——定子各次谐波磁场极对数;

ω1、ωv、ωμ——定子基波、各次谐波磁场的频率;

φ1、φv、φμ——定子基波、各次谐波磁场磁通密度的初相位。

径向磁拉力可以是一种谐波单独产生,也可以是两种谐波联合产生。谐波的极对数越少,产生力波的半周期跨距越大,则铁心弯曲变形两支点间距就越大,弯曲变形越容易[1],因此极对数低、幅值大的谐波产生的磁拉力对电机振动起主要作用,相反极对数高、幅值小的谐波对振动贡献很小。三相对称的定子绕组只存在奇数阶次的高次谐波磁场,且阶次为 v′=6k ± 1(k=1,2,3,…),最低的两种高次谐波是5次谐波、7次谐波。分析基波、5次和7次谐波产生的径向磁拉力。基波和各次谐波磁场的频率都是相同的,则气隙磁场基波、5次和7次谐波磁动势为

式中:I——相电流有效值;

ω——相电流频率;

N——每相每条并联支路的匝数;

KN1,KN5,KN7——基波、5 次和7 次谐波的绕组系数。

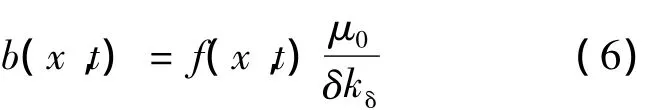

铁心的磁阻和气隙相比很小,可忽略不计,气隙为假设定、转子表面光滑的等效气隙,则气隙磁通密度与磁动势的关系为

而 λ(x,t)= μ0/δkδ,则:

式中:λ——气隙磁导;

δ——气隙;

kδ——气隙系数。

代入电机的结构和电磁参数可得:

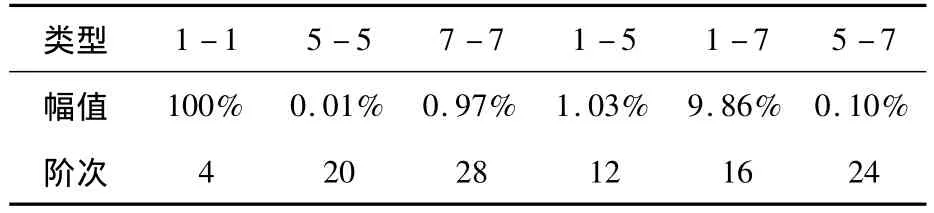

三者的幅值之比为B1∶B5∶B7≈100∶1∶10,可见该电机对5次谐波有抑制作用,结合式(1)计算基波、5次和7次谐波单独或联合产生磁拉力,比较它们的幅值和阶次,方便起见,记三种波单独产生磁拉力为1-1,5-5,7-7,联合产生的为1-5,1-7,5-7,并且以1-1的幅值为准,其他幅值写成1-1的幅值的百分比,如表1所示。

表1 基波、5次和7次谐波产生磁拉力的比较

由表1可知,各种径向磁拉力与基波单独产生的相比,或是幅值太小,或是阶次太低,所以只考虑基波单独产生的磁拉力足以代表该电机的径向振动,则该电机的径向磁拉力可等效为

忽略对振动不起作用的常数项,则径向磁拉力为

由式(11)可知,除作用点的位置外,径向磁拉力与相电流幅值、频率有关,它与相电流平方成正比,频率为相电流的2倍,控制电源电流即可控制径向振动的强弱和激烈程度。

2 电磁振动试验

试验是在电机空载情况下进行的,目的是研究径向磁拉力对电机振动的影响,以及它与电流的关系,同时测量电机基脚的振动加速度。电机的振动由基脚传递给外界,基脚的振动强弱直接影响外界感受到电机振动的强弱,所以基脚的振动值得关注。

图1为电机的安装情况,把电机平放在气垫上近似看作处于自由状态,以便近似消除外界对电机的反作用力,减少不必要的干扰信号。拆除附在后端盖上的散热风扇,也是为了减少干扰信号,而它对研究径向电磁振动没有任何影响。

图1 电机安装图

在基脚一侧前后各布置一个加速度传感器,记为测点1和测点2,拾取竖直方向的振动信号,因为结构对称,基脚另一侧不测量。电机△接法,测量时,电机稳定运转后固定相电压为380 V,调节电流频率范围为50~60 Hz,每隔2 Hz测量一次,共6次。经测量,电机固有频率很高,1阶固有频率约为450 Hz,所以50~60 Hz的电流频率范围不会使电机发生共振。每次测量都要在电机运行稳定后采集振动加速度信号和线电流信号。

转子存在偏心,转子转动就会产生离心力,它可以分解为水平和竖直两个相互垂直方向上的简谐力,频率的数值等于转子转速的1/60,而加速度传感器拾取竖直方向上的振动信号,因此电机振动信号里必定包含有转子离心力竖直分量引起的振动信号。电机空载时的转差率可看作是零,则转子转速等于旋转磁场转速ns=60f/p,f为电流频率,p为电机极对数,而径向磁拉力的频率为2f,所以这两种振动信号的频率不相同。对时域信号进行傅里叶分解,提取径向磁拉力引起的振动信号,图2为线电流随频率的变化情况,共有6个数据点,图3为测点1、测点2的径向磁拉力引起的电磁振动加速度信号随频率的变化情况,共有6个数据点,线电流为相电流的倍,所以相电流与线电流变化规律相同。

图2 线电流随频率的变化

图3 测点1、2的电磁振动随电流频率的变化

由图2、3可知,随着电流幅值的减小,振动幅度也减小,而振动频率保持为电流频率的2倍,符合式(11)的表述。测点1的加速度总比测点2的小,这不是误差造成的,而是定子铁心装配的原因,定子铁心的中截面和机座的中截面不重合,定子铁心距离机座后端即测点2较近,而距离机座前端即测点1较远,即测点2较测点1靠近力源。

3 有限元计算

3.1 节点加速度解分析

为了与试验对比,并从理论上分析径向磁拉力与电机振动的关系,利用ANSYS软件的谐响应,分析模拟电机受基波磁场作用的径向电磁振动情况,谐响应只能分析单一频率载荷的响应,与试验中输入单一频率电流相一致。分别计算试验中电流频率为50~60 Hz的径向振动情况,把试验的相电流有效值I和频率f代入式(11),得径向磁拉力P1,如表2所示。

表2 各种电流下的径向磁拉力

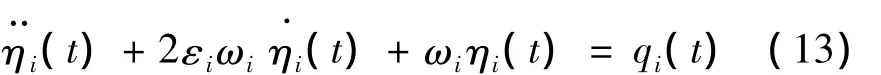

有限元法中弹性体的动力学方程为[4]

式中:[m]为质量矩阵,[c]为阻尼矩阵,[k]为刚度矩阵,{δ(t)}为节点位移列阵,{p(t)}为载荷列阵。为求解方程,首先求解方程的模态频率 ωi和模态向量 {u(i)}(i=1,2,3,…,n),再用自然坐标代替物理坐标使方程解耦,使n个联立的方程组变成n个独立的方程,求解n个独立方程的自然坐标位移列阵后,再反求原来的物理坐标位移列阵。设解耦后某个物理坐标对应的自然坐标下的方程为[5]

对于谐响应分析,载荷qi(t)=Qicos(ωt+φi),则方程(13)的解形式为ηi(t)=Micos(ωt+θi),加速度解 η¨i(t)=Miω2cos(ωt+ θi),反求物理坐标只不过是再乘以一个系数而已。综上所述,谐响应分析的节点位移解是简谐函数,加速度解是位移解的ω2倍。

3.2 电机材料属性设置

电机的有限元模型如图4所示,电机前后端盖和机座的材料是HT200,看作各向同性材料,机座表面散热筋的质量附加到机座上,保持机座的质量和刚度不变,基脚上四个对称的通孔忽略不计,因为其质量很小,对电机整体影响很小,简化处理给有限元建模带来很大方便。另外,机座上的出线盒也不建模,它对机座整体的变形影响不大,它的存在给网格划分带来很大困难;定子铁心由硅钢片沿轴向叠压而成,叠片方向(即铁心径向)的材料属性与硅钢一致,是各向同性的,记为x-o-y平面,该面内弹性模量、剪切模量、泊松比满足关系式:G=E/[2(1+v)],叠压方向即轴向(记为z方向)的弹性模量Ez小于硅钢的弹性模量,所以定子铁心看作正交各向异性且有一个面各向同性的材料[6];定子绕组是铜线缠绕而成,整体轴向(z方向)和径向(x,y方向)的刚度比实体铜都小很多,且Ez>Ex、Ey,建模时只考虑含在定子铁心部分的绕组,端部绕组以附加质量的形式折算进去,取Ex=Ey,把定子绕组当作是正交各向异性且有一个面各向同性的材料[7];转子当作一个整体,气隙磁场产生的径向磁拉力作用于定子铁心和转子上,由式(11)可知,径向磁拉力沿转子圆周径向对称分布,合力是零,转子对外不因径向磁拉力表现任何作用,所以在有限元模型中,转子只是质量块,不需要给它加载。用梁单元给转子建模,使用平均密度,不需要设置弹性常数。前后端盖与机座通过约束方程连接,在前后端盖上且与机座接触的节点附在机座上,模拟实际的螺钉连接和侧面定位。转子与前后端盖也是通过约束方程连接,前后端盖选定面上的节点与同一平面上的转子节点在径向形成刚化区,约束转子的径向运动模拟实际的轴承连接。取定子铁心与绕组泊松比均为0.3,表3为电机各部分的材料属性情况。

3.3 加载求解

图4 电机有限元模型

表3 电机各部分材料属性

防止电机产生刚体位移,在基脚四个对称位置施加弱弹簧约束,弹簧的弹性系数要很小,不足以影响到电机的振动。有限元模型中定子铁心齿宽和槽宽有很小差别,但可以看作是等宽,把定子内表面上每个齿和槽(定子绕组填充)的表面各分为2份,定子有36个齿和槽,则定子内表面被分为144份,由表2的径向磁拉力公式可知,载荷沿定子内表面分布4个周期,整体载荷为零,但沿周向呈现周期性的变化,从而引起定子铁心变形和电机振动。按照载荷的变化给144份表面施加面载荷,横截面的载荷情况如图5所示。对每种载荷进行谐响应分析,拾取与电磁振动试验位置对应的测点1和测点2的位移响应,求出对应的加速度响应,应用转换公式:dB=20lg(a/10-6),表示成分贝形式,并与试验测量值对比,如图6、7所示。测点1和测点2的振动加速度从振动随频率的变化规律的角度来说,两者是一样的,都是随着频率的增加而减小,但有限元计算值都比试验测量值小,究其原因,电机的实际结构比有限元模型复杂得多,有限元模型在某些细节方面的等效或赋予模型的等效属性与实际电机的结构在受力方面不完全等同,转子离心力的水平分量使电机有微幅摆动,另外电机的装配问题(如转子的装配)也会影响到振动的结果,这些问题的存在都可能使试验与有限元产生较大误差,将来的研究可以从这些方面深入。图8、9是谐响应分析时,电机受力变形情况,可以看出,变形较大的是机座部分,前后端盖受到的影响比较少,两边的基脚随机座弯曲变形。

图5 定子横截面的载荷

图6 测点1的有限元计算值与试验测量值对比

图7 测点2的有限元计算值与试验测量值对比

图8 电机谐响应分析变形1

图9 电机谐响应变形2

4 结语

为了分析电机电磁振动产生的机理,通过推导电机径向磁拉力,将基波磁场产生的径向磁拉力作为电机定子铁心内径受到的主要径向磁拉力,分别采用异步电动机试验测量和有限元计算,充分分析了径向电磁振动的规律和特点。电机平放在气垫上,近似消除外界对电机的反作用力,减少干扰信号对径向电磁振动信号的影响,保证试验得到正确的径向电磁振动规律;有限元计算基于径向磁拉力的作用特点,应用谐响应分析模拟径向磁拉力对电机的稳态作用,最终提取相关节点的振动情况与试验对比,试验测量与有限元计算的结果存在一定差距,但振动规律是一样的,后续工作将围绕电磁振动更进一步的量化分析开展。

[1]黄国治,曾兆炎,罗麦.电机振动与噪声研究(二)振动噪声起因及激振力波[J].中小型电机,1984(4):3-7.

[2]许实章.电机学[M].3版.北京:机械工业出版社,1995.

[3]陈永校,诸自强,应善成.电机噪声的分析和控制[M].杭州:浙江大学出版社,1987.

[4]张洪信,赵清海.ANSYS有限元分析完全自学手册[M].北京:机械工程出版社,2008.

[5]师汉民.机械振动系统——分析·测试·建模·对策(上册)[M].2版.武汉:华中科技大学出版社,2004.

[6]沈观林,胡更开.复合材料力学[M].北京:清华大学出版社,2006.

[7]王天煜,王凤翔.大型异步电动机定子振动与模态分析[J].中国电机工程学报,2007,27(12):41-45.