发动机连杆失效分析

张进,赵晓博,陶世杰,姜江,张金芳,徐景峰

(1.山东大学材料科学与工程学院,山东济南250061;2.潍柴动力股份公司,山东潍坊261041)

·应用研究·

发动机连杆失效分析

张进1,2,赵晓博1,陶世杰1,姜江1,张金芳2,徐景峰2

(1.山东大学材料科学与工程学院,山东济南250061;2.潍柴动力股份公司,山东潍坊261041)

根据253 kW(340马力)的柴油发动机连杆发生失效断裂的实际情况,采用宏观断口分析、微观断口分析、金相组织及夹杂物的成分分析的试验方法,对试样的金相组织和断口形貌进行分析,研究造成失效断裂的主要原因。同时采用Paris公式估测了失效连杆的疲劳寿命。分析结果表明发动机连杆生产制造过程中必须严格控制钢中非金属夹杂物的数量、尺寸和形态,夹杂物的等级应控制在1级以内;并且要制定合理的热处理方案,防止过深的脱碳。

连杆;失效分析;非金属夹杂;疲劳寿命;Paris公式

连杆作为传递力的主要部件广泛地应用于各类动力机车上,是各类柴油机或汽油机的重要部件[1]。发动机连杆的作用是将活塞的直线往复运动转化为曲轴的旋转运动,实现发动机由化学能转变为机械能的输出。发动机连杆连接活塞和曲轴,将活塞承受气体作用力传给曲轴,使曲轴旋转对外输出动力,工作时承受很高的周期性冲击压力、弯曲力和惯性力,这就要求连杆应具有高的强度、韧性和疲劳性能,连杆体的几何结构有良好的结构刚度。同时也因连杆是发动机重要的运动部件,而高速运动产生的惯性力又要求结构轻巧,所以要求连杆在尽可能轻巧的结构下保证足够的刚度、强度和质量精度。

碳素调质钢和合金调质钢是连杆用钢的传统钢种,通常小功率的发动机采用碳素调质钢,大功率的发动机采用合金调质钢。碳素钢中碳的质量分数为:0.40%~0.55%;合金钢主要添加的合金元素是铬、锰、钼、硼等,可单独添加或复合添加。一般碳素钢抗拉强度可达到800 MPa以上,冲击韧度在60 J以上;合金钢调质钢抗拉强度可达到900 MPa以上,冲击韧度在80 J以上,可满足连杆的可靠性要求[2]。

对不同类型的连杆的破坏进行深入研究,综合起来可以得出,连杆的破坏可能出现在以下几个部位:杆身断裂;连杆小头断裂;连杆大头断裂;连杆盖断裂;连杆螺栓断裂;“直角台阶”处的疲劳断裂。从以上的破坏部位可以看出,几乎连杆所有部位都有可能出现断裂。但是从连杆破坏的大量实例来看,无论是主副连杆,还是并列连杆,以其杆部的疲劳断裂居多。

疲劳破坏的主要形式有:磨损、腐蚀和断裂[3]。车辆的零部件来说,由于磨损和腐蚀进程很慢,一般可以通过定期更换或修理的办法来解决,而断裂常常突然发生,常常导致灾难性的车辆事故,所以断裂破坏更为汽车研究人员所重视。造成断裂事故的原因是多样的,如过载、低温脆性、应力腐蚀和疲劳等[4]。在实际工况中曲柄连杆机构承受活塞传递的多种周期性爆发压力的交变载荷和曲轴飞轮组传递的阻力矩的共同作用[5]。要求曲柄连杆机构具有高度的可靠性和安全性。通过失效分析可以吸取设计中的经验教训,设计中的失误,完善设计内容,创造出新的设计方法,从而促进设计水平的提高。

1 .试验内容和分析方法

1.1 试样材料及加工工艺

1.1.1 试样

本文主要研究客车柴油发动机连杆失效分析,试样取自使用25个月后断裂的发动机连杆,所用材料40Cr,失效件为六缸发动机的第六根连杆,化学成分要求如表1所示。

表1 40Cr连杆的化学成分(质量成分,%)

1.1.2 连杆加工工艺

原材料—断料—锻造坯料—精模锻—调质处理—喷丸—硬度及表面检查—矫正—精压—探伤—精加工—成品

1.2 试样检验与分析

1.2.1 宏观断口分析

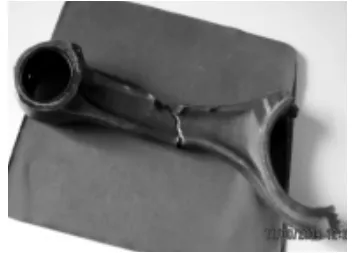

具体取样位置见示意图1。连杆杆身断裂成两部分,同时可以看出杆部有明显的扭曲塑性变形(图2、图3)。

图1 断裂位置

图2 裂纹源

图3 宏观断口形貌

对断口进行除油、除锈处理后,在裂纹源的过渡圆弧表面未发现明显的擦伤或腐蚀沟槽。断口均呈明显疲劳断口,均有清晰可见的疲劳贝纹(外凸)。可看出断口分成两个区,裂纹扩展区和断裂区。在扩展区的某些区域可观察到类似疲劳的花样。由弧线的弯曲方向,可知裂纹源的位置。

1.2.2 微观断口和金相组织检测分析

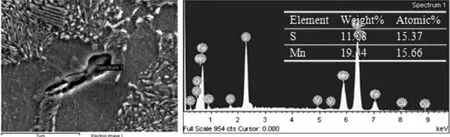

在断裂部位进行扫描电镜观察,如图4所示,在裂纹源区断面的主要形貌由韧窝和夹杂物组成。

在裂纹源区的起始部位上有大量形状不规则的夹杂物。随着裂纹源的扩展,裂纹形貌逐渐变为小平面、撕裂棱及韧窝和夹杂物组成的准解理断裂,并有大量的二次裂纹。由图4c)可见,初始裂纹可以认为是由9个连续的夹杂物连接组成的,测得初始裂纹的长度为0.5 mm。

图4 裂纹源区的夹杂物分布

1.2.3 断口裂纹源区和金相检测分析

对断口处进行试样元素检测,发现S、Mn、Si、Al等元素含量很高,杂质多为A类或B类夹杂物,还有少量炉渣(图5、图6、图7)。

图5 夹杂物MnS检测图像

图6 夹杂物Al2O3检测图像

图7 夹杂物炉渣检测图像

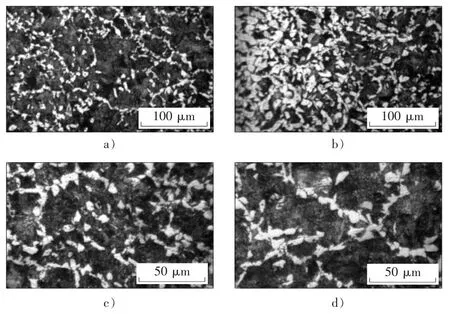

从图8可以看出,组织主要为细片状的屈氏体和沿晶分布的网状铁素体,显然,这种组织是在调质淬火过程中由于冷却不足所造成的,这种组织的强度应该在500 MPa左右,勉强可以满足连杆最低的工作强度。但在边缘处出现的大约0.15 mm贫碳层,强度大约为200 MPa,低于连杆的疲劳强度。连杆中调质组织的片状屈氏体,和边缘处的贫碳层为连杆过早的发生塑性变形提供了组织上的有利条件;边界上的夹杂物阻止塑性变形,产生位错塞积形成应力集中区,为显微裂纹的形成提供了有利条件。

图8 断口下侧金相组织图

2 疲劳寿命计算

2.1 连杆受力分析

工作中的发动机,其曲柄连杆机构中承受着气体对活塞的压力、往复或旋转运动质量的自重和惯性力、外部负荷对发动机的反作用力、运动副间的摩擦阻力等。在动力学分析中,一般将各运动部件的自重和运动副之间的摩擦阻力忽略不计,主要分析气体爆发压力和惯性。

力在曲柄连杆机构中的作用情况。连杆的计算载荷主要指通过连杆作用于连杆颈上的燃烧室气体压力与曲柄连杆机构的惯性力:包括活塞组作往复运动产生的惯性力、曲轴的不平衡质量作旋转运动产生的惯性力和连杆组作复合平面运动产生的惯性力,其他则忽略不计[6]。

连杆的运动为随活塞平移的牵连运动和绕活塞销转动的相对运动的复合,这两种运动是变速运动,因此连杆的惯性力有4种。

1)连杆组随活塞作往复运动而产生的往复惯性力,其方向平行于气缸中心线,且与活塞加速度方向相反。

2)连杆组绕活塞销中心转动的向心加速度而产生的离心惯性力,它通过连杆组质心且总顺着由连杆小头中心到质心的离心方向。

3)连杆组绕活塞销中心转动的切相加速度产生的惯性力,它作用于连杆质心且垂直于连杆轴线。

4)连杆变速旋转的角加速度产生的惯性力矩。综合以上4种惯性力,可经由计算得出因发动机启动或停止,连杆所受的最大合成惯性力为261 MPa。

2.2 断裂疲劳寿命

从疲劳宏观断口分析可知,疲劳过程是由裂纹萌生、亚稳扩展及最后失稳扩展所组成的。其中裂纹亚稳扩展占有很大的比例,是决定整个疲劳寿命的重要组成部分。对于含有原始裂纹或缺陷的实际机件来说,裂纹亚稳扩展更为重要。

本文试样裂纹采用近似公式计算试样裂纹长度与裂纹厚度之比<0.5,为表面浅裂纹,当表面裂纹为0.5 mm时,计算得裂纹临界尺寸约为42.88 mm。

不考虑锻件材质的不均匀性、介质、温度波动及工作应力对疲劳扩展的影响,按照每天平均发动机启动10次,采用Paris公式计算疲劳寿命约为3.34 a,试样实际使用时限为2.08 a与计算结果基本吻合。

3 连杆失效分析与讨论

3.1 连杆失效分析

整个断口分为断裂源区、裂纹扩展区及最后瞬断区。裂纹源区在轴颈圆角面的小曲面上,断口边缘较为锋利,扩展区较大,呈现贝壳状扩展花样,瞬断区域较小并呈纤维状断口形貌,整个断口表现为低应力作用下的弯曲疲劳断裂。裂纹萌生后的亚稳扩展较慢,扩展区也较大,从裂纹的形成到裂纹的失稳扩展经历了一定的时间,这与客车的实际运行里程也比较吻合。

从微观看,连杆断口试样经抛光腐蚀清洗后,在电子显微镜上进行扫描,明显可见大量形状不规则的夹杂物,而疲劳起始裂纹就产生在夹杂之中,(如图5~图7)。随着裂纹源的扩展,裂纹形貌逐渐变为小平面、撕裂棱及韧窝和夹杂物组成的准解理断裂,并有大量的二次裂纹。由此可以断定其裂源出大量的非金属夹杂严重的影响了连杆的疲劳强度,正是因这些夹杂物造成连杆疲劳断裂。

对裂纹处的试样使用EDS,分析出主要元素为S、Mn、Si、Al、O等。虽然连杆材料中的硫的成分符合相关要求,但在微观上,由于硫固溶度有限,易与Mn形成MnS硫化物夹杂,且易在晶界处偏聚。从金相、扫描电镜及能谱分析结果中发现,断口试样中存在数量较多的A类夹杂物,如长条状的MnS,呈浅灰色。在疲劳断口中存在二次沿晶裂纹(图8),这是由于长条状的MnS夹杂偏聚于基体的界面处,疲劳次生裂纹易于沿材料夹杂物的方向扩展的结果。

试样断口处还存在大量的B类夹杂物,因夹杂物本身与基体材料在热膨胀系数和硬度方面的差异,在夹杂物周围集中了较大的热应力和残余应力(试样的磨制和抛光过程产生的),再加上夹杂本身较脆,循环加载初期,集中的应力得以释放而导致裂纹的萌生。由于应力在夹杂物的尖角处集中,当达到一定程度时,相邻晶粒内某些取向有利的滑移系开始启动,晶粒内部产生不均匀塑性变形,并伴有驻留滑移带出现。随着损伤的不断积累,开始形成微裂纹,该裂纹沿一定的滑移系不断扩展,最终成为导致基体材料断裂的主裂纹。

另外,在连杆的边缘处也出现不同程度的贫碳现象(如图8),贫碳层强度下降,在外力的作用下首先发生塑性变形,位错运动遇到障碍物受阻时,产生位错塞积。位错塞积形成高应力区,当应力超过临界值时,则形成微裂纹。

3.2 讨论

一般来讲,非金属夹杂物能够诱发钢中疲劳裂纹一般有两种方式,一种是第二相、夹杂物本身开裂的疲劳裂纹萌生机理;二是零件在服役过程中夹杂物不能传递钢基体中存在的应力,在夹杂物周围可达到临界的峰值应力,夹杂物对裂纹的形成就有直接形核的效果。本课题所研究的发动机连杆,由于连杆裂源处存在大量非金属夹杂物,连杆在长期的交变应力作用下,大量夹杂物不能传递交变应力,当此处夹杂物周围达到临界的峰值应力,裂纹就在此处成核形成,裂纹源就此产生。连杆在持续交变应力的作用下,从裂纹源不断扩展,当裂纹扩展到一定程度时,连杆承受载荷的有效截面迅速减小,在某一时刻,有效截面难以承受交变应力时,即发生瞬间断裂。这种裂纹形成形式可以用微孔形核长大模型表示[7]。

微孔聚集延性断裂,其本质为材料所含第二相粒子诱发空穴形核、长大及聚集直到与宏观裂纹连接导致最终断裂的过程,主要影响因素为显微组织和夹杂物特征,降低第二相或夹杂物脆性,提高相界强度,控制第二相或夹杂物的数量、形态、大小和分布,提高疲劳强度,延长材料的疲劳寿命。

但是一味减少夹杂物的数量,控制夹杂物的大小和分布,将大幅度提高材料的采购成本。根据计算表明,初始裂纹的尺寸对疲劳寿命的影响显著,当初始裂纹减小到0.3 mm时,裂纹的疲劳寿命已达到7 a,减小到0.2 mm时的寿命则达到9年零4个月,如果初始裂纹只有0.1 mm时,连杆的使用寿命可达18 a 8个月。因此,控制非金属夹杂物级别小于一级,即可满足连杆疲劳寿命为10 a的安全工作年限。

4 结论

1)当材料中有大量的夹杂物时,由于夹杂物本身与基体材料差异,在夹杂物周围集中了较大应力,循环加载初期,集中的应力得以释放而导致裂纹的萌生,并在夹杂物的尖角处集中,当达到一定程度时,晶粒内部产生不均匀塑性变形。随着损伤的不断积累,开始形成微裂纹,裂纹沿一定的滑移系不断扩展,最终成为导致基体材料断裂的主裂纹。研究结果表明,当初始裂纹控制在0.3 mm长度内时,连杆的使用寿命就可以达到要求,根据GB/T 10561-2005/ISO 4967:1998(E)得出,夹杂物的综合等级应控制在1级以内。

2)材料组织为片状的屈氏体和沿晶分布的网状铁素体以及边缘处不同程度的贫碳,贫碳层厚度约为0.15 mm,因贫碳层的强度下降(200 MPa),在外力的作用下首先发生塑性变形,位错运动遇到障碍物受阻时,产生位错塞积。位错塞积形成高应力区,当应力超过临界值时,则形成微裂纹。

3)建议:①加工前对材料进行严格的金相检验,采用超声探伤,避免刀痕、擦伤、裂痕等表面缺陷,提高材质表面质量;②选用夹杂物较少的钢材,以减少夹杂物对零件力学性能的影响;③制定正确的热加工工艺,防止和减少连杆在锻造和热处理过程中的氧化脱碳。

[1]马晓春,姚建华,陈琍.连杆锻件的生产现状及发展对策[J].浙江工业大学学报,2001,29(2):156-160.

[2]刘金忠.高强度非调质钢连杆的研制[J].汽车工艺与材料,1995(5):26-29.

[3]张桂明,姚烈,李嘉,等.探索疲劳损伤理论在车辆疲劳试验中的应用[J].上海汽车,2002(1):26-27.

[4]赵少汴.抗疲劳设计[M].北京:机械工业出版社,1994.32-33.

[5]曹正.汽车发动机连杆材料的现状及发展趋势[J].汽车工艺与材料,2007(01):7-10.

[6]Firat M,Kocabicak U.Analytical durability modeling and evaluation-complementary techniques for physical testing of automotive components[J].Engineering Failure Analysis,2004,11(3):655-674.

[7]束德林.工程材料力学性能[M].北京:机械工业出版社,2007:29.

Failure Analysis of Engine Connecting Rod

ZHANG Jin1,2,ZHAO Xiao-bo1,TAO Shi-jie1,JIANG jiang1,ZHANG Jin-fang2,XU Jing-feng2

(1.Materials Science and Engineering School in Shandong University,Jinan Shandong 250061,China;2.Weichai Power Company Limited,Weifang Shandong 261041,China)

Based on practical failure status of connecting rod on diesel engine of 340 horsepower,this article researches the main causes through analyzing sample's metallographic elements and fracture surface with experimental method,such as macro-fracture analysis,micro-fracture analysis,metallographic elements and inclusion compositions.At the same time it also estimates the fatigue life of connecting rod using the Paris Equation.Analyzing result shows that:(1)nonmetallic inclusion should be very strictly controlled within Class 1;(2)Heat treatment process should be suitable for preventing excess decarburizing.

connecting rod,failure analysis,non-metallic inclusion,fatigue life,paris equation

TG144

A

1674-6694(2010)04-0039-04

2010-06-12

张进(1982-),男,山东潍坊人,工程师,从事热处理技术工作。