钢板常温锌系磷化

黄晓梅, 章磊斌, 冯慧峤(.哈尔滨工程大学材料科学与化学工程学院超轻材料与表面技术教育部重点实验室,黑龙江哈尔滨 5000;.哈尔滨工业大学化工学院,黑龙江哈尔滨 5000)

钢板常温锌系磷化

黄晓梅1, 章磊斌1, 冯慧峤2

(1.哈尔滨工程大学材料科学与化学工程学院超轻材料与表面技术教育部重点实验室,黑龙江哈尔滨 150001;2.哈尔滨工业大学化工学院,黑龙江哈尔滨 150001)

通过交流阻抗、极化曲线及磷化膜的微观形貌对钢铁常温磷化工艺中温度、p H值、时间进行了研究,确定钢铁磷化的最优工艺。通过交流阻抗、极化曲线、膜的结合力测试、断面形貌分析、析氢腐蚀实验及失重腐蚀实验对基体、磷化膜、磷化钝化膜进行综合性能测试。结果表明:该磷化工艺大大改进了磷化膜的性能,膜厚接近15μm,其硫酸铜点滴实验时间超过3 min,磷化膜的阻抗相对基体的提高了近30 000倍,磷化膜以及磷化钝化膜点蚀减小。

常温磷化;磷化工艺;腐蚀实验;表面形貌

0 前言

磷化处理技术广泛应用于汽车、船舶、军工、电器、机械等领域[1-2]。其主要用途是防锈、耐磨减摩、润滑、涂漆底层等,从而较好解决了钢铁在环境中的腐蚀问题[3-4]。随着磷化技术的进步,现代磷化正朝着低温节能、工艺简便、耗料少、低毒低污染的方向发展[5-6]。

近年来,磷化研究主要侧重于常温、低温快速少渣磷化,同时膜层也由过去的粗晶、厚膜向微晶、薄膜发展,以此获得均匀、细致、耐蚀性好的磷化膜。本文将对冷轧钢板的常温锌系磷化进行研究。

1 实验

1.1 实验材料

实验材料为40 mm×20 mm×2 mm的钢铁件,经180#~2 000#砂纸逐级打磨。

1.2 基础磷化液的配制

基础磷化液:磷酸30 mL/L,磷酸二氢钠10 g/L,氧化锌20 g/L,硝酸 5.0 mL/L,镍盐 1 g/L,锌盐10 g/L,成膜促进剂3 g/L,p H值缓冲剂5 g/L。

根据配方计算称取所需化学药品量。将氧化锌调成糊状,并在不断搅拌下缓慢加至硝酸中,然后在搅拌下逐渐加入磷酸中;将磷酸二氢钠、锌盐、镍盐、成膜促进剂、p H值缓冲剂分别溶解加入磷化液中,最后加水至规定体积,并搅拌均匀。配置好的磷化液呈浅绿色。

1.3 测试方法

1.3.1 扫描电镜观察

使用日立公司生产的S-570型扫描电镜观察磷化膜及断面的微观形貌。加速电压10~25 kV,束斑直径2~3 mm。

1.3.2 极化曲线和交流阻抗的测试

工作电极为待测试样,辅助电极为铂片,参比电极为饱和甘汞电极,用CHI 604C型电化学分析仪测试钢铁磷化膜在质量分数为3.5%的NaCl溶液中的极化曲线和交流阻抗图谱。测试温度为室温。1.3.3 硫酸铜点滴实验

硫酸铜点滴溶液配方:CuSO4·5H2O 41 g/L,NaCl 35 g/L,HCl(0.1 mol/L)13 mL/L。在磷化膜表面滴上5滴硫酸铜溶液,同时,使用秒表记录溶液由天蓝色变成土黄色或土红色的时间,即可知磷化膜的抗蚀能力。

1.3.4 失重腐蚀实验及析氢腐蚀实验

将试片在质量分数为3.5%的NaCl溶液中腐蚀24 h,用电子天平称量腐蚀前后失重;并利用析氢腐蚀装置测量钢铁局部腐蚀的析氢量。

2 结果及讨论

2.1 pH值对磷化的影响

图1为钢铁在不同p H值的磷化液中所得磷化膜的交流阻抗图(温度25℃,时间15 min)。

图1 不同p H值条件下所得磷化膜的阻抗图

由图1可知:在高频区,随溶液p H值减小,磷化膜阻抗增大,说明p H值低有利于磷化成膜。

图2为钢铁在不同p H值的磷化液中所得磷化膜的极化曲线(温度25℃,时间15 min)。

图2 不同p H值条件下所得磷化膜的极化曲线

由图2可知:随p H值减小,磷化膜腐蚀电流密度变小。当p H值为1.5时,极化曲线出现明显的钝化区间,并且维持时间较长。

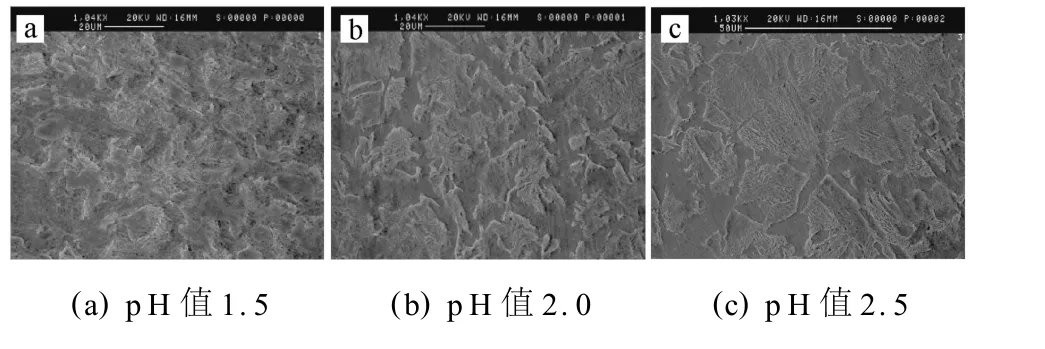

图3为钢铁在不同p H值的磷化液中所得磷化膜的扫描电镜照片(温度25℃,时间15 min)。

图3 不同p H值下所得磷化膜的微观形貌(1 000×)

由图3可知:p H值减小,磷化膜变得完整、致密。

2.2 温度对磷化的影响

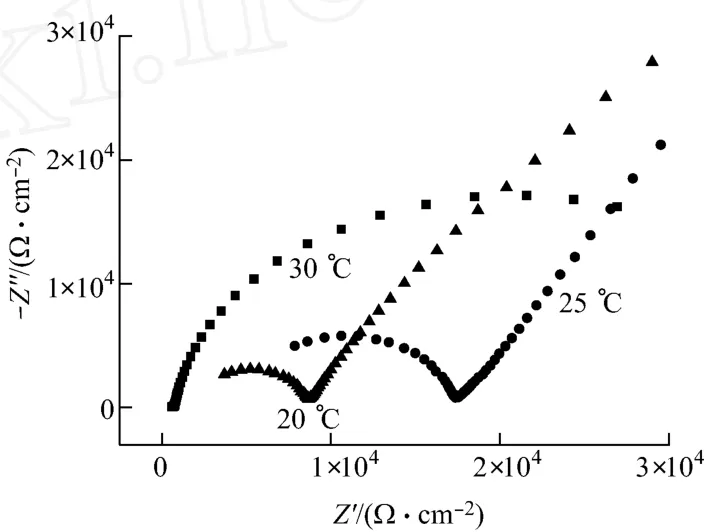

图4为钢铁在不同磷化温度下所得磷化膜的阻抗图(p H值1.5,时间15 min)。

图4 不同磷化温度下所得磷化膜的阻抗图

由图4可知:随着温度的升高,高频区半圆的半径明显增大,阻抗增大很快,而且随着温度升高,这一趋势愈加明显。

图5为钢铁在不同磷化温度下所得磷化膜的极化曲线(p H值1.5,时间15 min)。

图5 不同磷化温度下所得磷化膜的极化曲线

由图5可知:当磷化温度达到30℃时,磷化膜的腐蚀电位正移较多,膜的耐蚀性能大大提高。

图6为钢铁在不同磷化温度下所得磷化膜的扫描电镜照片(p H值1.5,时间15 min)。

图6 不同磷化温度下所得磷化膜的微观形貌(1 000×)

由图6可知:随着磷化温度的升高,磷化膜变得更厚,更致密。

2.3 时间对磷化的影响

图7和图8分别为不同磷化时间下所得磷化膜的交流阻抗图和极化曲线(p H值1.5,温度25℃)。由图7可知:磷化时间越长,磷化膜的阻抗就越大,这和磷化膜的致密程度有关。由图8可知:磷化时间越长,磷化膜的腐蚀电流密度越小。磷化30 min和磷化45 min的曲线腐蚀电位相近,磷化45 min的曲线出现了较长一段非常明显的钝化区间,其腐蚀电流密度最小。

图7 不同磷化时间下所得磷化膜的阻抗图

图8 不同磷化时间下所得磷化膜的极化曲线

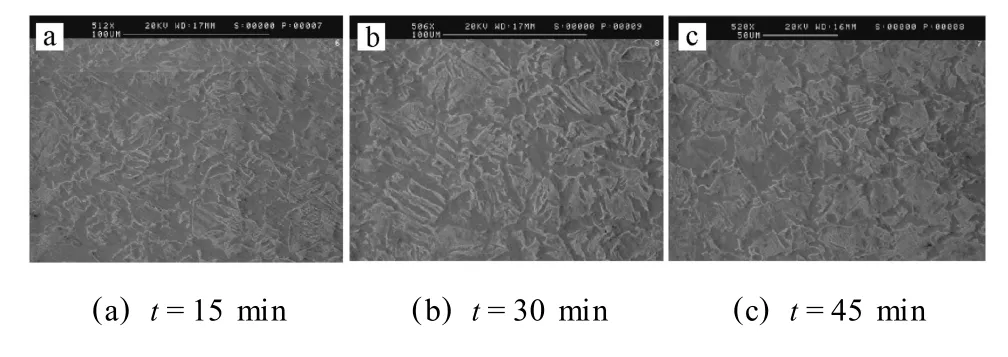

图9为不同磷化时间下所得磷化膜的扫描电镜照片(p H值1.5,温度25 ℃)。

由图9可知:随磷化时间增加,磷化膜变得致密。

2.4 磷化膜的性能

通过对p H值、温度、时间进行三因素三水平L9(34)正交实验,得到磷化的最优工艺:温度30℃,时间50 min,p H值2.5。对磷化膜的性能进行了测试。

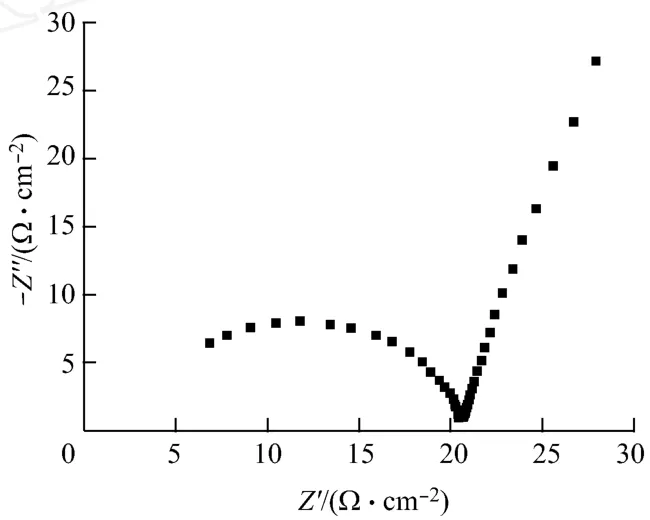

图10为钢铁基体的交流阻抗图。图11为优化工艺得到的磷化膜的交流阻抗图。由图10,图11可知:都由一个半圆和直线组成,说明电阻由电化学反应电阻和浓差电阻组成,且高频区磷化膜的半圆的半径约为基体的30 000倍,其耐蚀性明显大大提高。

图9 不同磷化时间下所得磷化膜的微观形貌(1 000×)

图10 基体的交流阻抗图

图11 磷化膜的交流阻抗图

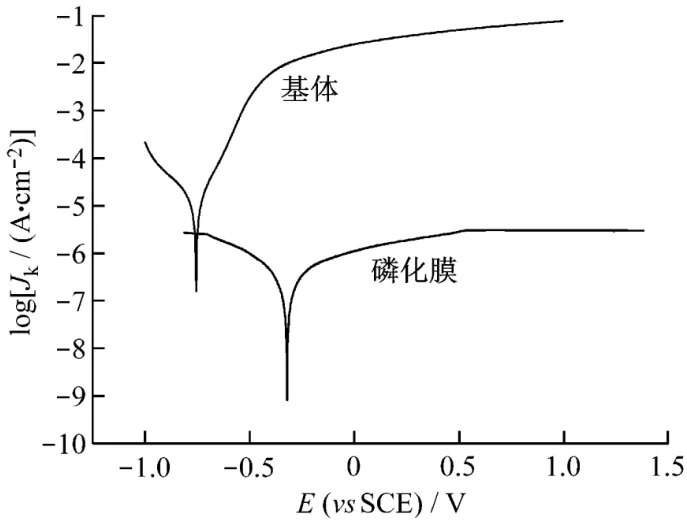

图12为基体及磷化膜的极化曲线图。由图12可知:基体的腐蚀电位为-0.755 V,腐蚀电流密度为1.402×10-5A/cm2;磷化膜的腐蚀电位为-0.376 V,腐蚀电流密度为9.815×10-9A/cm2。

基体硫酸铜点滴实验的时间为8 s,磷化膜硫酸铜点滴实验的时间为190 s。

图13为磷化膜断面的微观形貌。由图13可知:磷化膜夹在基体和镶嵌物之间,界限清晰完整,与基体结合较好,磷化膜厚度约15μm。

表1是析氢腐蚀实验的结果及在质量分数为3.5%的NaCl溶液中腐蚀24 h(除研究面之外其余均用环氧树脂固化密封)后失重腐蚀实验的结果。由表1可知:钢铁基体经过磷化处理后腐蚀的程度大大降低。

图12 基体及磷化膜的极化曲线

图13 磷化膜断面微观形貌

表1 析氢腐蚀实验及失重腐蚀实验结果

采用划格法对磷化膜、磷化钝化膜进行膜与基体之间的结合力的测试,结果表明结合力良好。

3 结论

(1)随p H值的减小、温度的升高及时间的增加,磷化膜的电化学阻抗增加,腐蚀电流密度变小,膜的耐蚀性增强,膜完整致密。

(2)磷化膜的阻抗由电化学阻抗和浓差阻抗组成。基体经过最优磷化工艺处理后,磷化膜的阻抗相对基体的提高了近30 000倍,腐蚀电流密度减小至9.815×10-9A/cm2,钝化区间较大;硫酸铜点滴实验的时间由8 s增加到190 s,与基体相比,磷化膜的性能大大提高,并且磷化膜与基体结合良好。

(3)磷化膜的析氢腐蚀实验与失重腐蚀实验进一步证明了磷化膜具有优异的耐蚀性。

[1] 郑顺兴.漆前表面预处理技术的发展[J].表面技术,2004,33(1):1-2.

[2] 祝保林,陈养民.钢铁磷化机理及新工艺研究[J].渭南师范学院学报,2004,19(5):36-38.

[3] 肖友军.低温高效钢铁磷化及其成膜机理的研究[J].材料科学与工程,2002,20(1):75-76.

[4] 朱立群,刘慧丛,杜岩滨,等.不锈钢材料磷酸盐氧化处理及溶胶-凝胶膜层研究[J].材料工程,2004,15(7):27-31.

[5] 陈洁,陈晔.新型磷化液的研制[J].材料科学与工程,2002,20(1):75-76.

[6] 张金涛,胡吉明,张鉴清,等.金属涂装预处理新技术与涂层性能研究方法进展[J].表面技术,2005,34(1):1-5.

Room-Temperature Zinc Phosphating of Steel Plate

HUANG Xiao-mei1, ZHANGLei-bin1, FENG Hui-qiao2

(1.Key Laboratory of Superlight Materials and Surface Technology,Ministry of Education,College of Materials Science and Chemical Engineering,Harbin Engineering University,Harbin 150001,China;2.Department of Applied Chemistry,Harbin Institute of Technology,Harbin 150001,China)

The impacts of temperature,p H values and time in zinc phosphating process were investigated through EIS map,polarization curves and micro-morphology of phosphating film and the optimal process for iron and steel phosphating was determined.A comprehensive performance test was conducted on the substrate,phosphating film and phosphating passivated film by EIS,polarization curves,section morphology,hydrogen evolution of corrosion,weight lost testing methods.The results show that the phosphating process has greatly improved the performance of phosphating film;the thickness of the film is close to 15μm;it can bear copper sulfate trial over 3 min;the impedance of the phosphating film relative to the substrate has increased by nearly 30 000 times,and spot corrosion is decreased.

room-temperature phosphating;phosphating proess;corrosion test;surface morphology

TG 174.451

A

1000-4742(2010)02-0029-04

2009-09-07