复合材料压力容器渐进损伤的模拟研究

何录菊,马 李

(1.台州职业技术学院,浙江 台州 318000;2.台州学院物理与电子工程学院,浙江台州 318000)

复合材料压力容器渐进损伤的模拟研究

何录菊1,马 李2

(1.台州职业技术学院,浙江 台州 318000;

2.台州学院物理与电子工程学院,浙江台州 318000)

以ANSYS通用有限元为手段,使用非线性分析方法,对纤维缠绕复合材料压力容器进行有限元分析,在此模型基础上进一步研究了压力容器的渐进损伤,以失效因子为参数,讨论了失效单元逐层失效的过程。结果表明,复合材料压力容器在2.0MPa时树脂完全开裂,最初纤维断裂出现在应力为8.1MPa的桶身与封头连接处,而后经向纤维逐渐断裂,此位置最终在8.9MPa下纤维全部断裂。

压力容器;损伤;有限元

1 引言

复合材料纤维缠绕成形工艺是指将连续纤维或经过树脂胶液浸渍后的纤维,按照预定的缠绕规律均匀地排布在内衬容器上,然后再加热或在常温条件下固化,制成一定形状制品的工艺方法。50年代中期开始用于生产供宇航工业充装高压气体的压力容器。

纤维缠绕复合材料压力容器结构的力学性能分析理论有网格理论,薄膜理论,二维板壳理论等。网格理论分析模型只考虑了纤维的承载能力,完全忽略了基体的作用。薄膜理论考虑了基体的承载和传载作用,假设复合材料结构由多层复合材料单向板共同承载,计算时忽略了由垂直于单向板平面的层间应力引起的横向剪切和曲率变化引起的局部应力。二维板壳理论基本假设为直法线假设,即壳体中曲面无变形且位移沿壳体的厚度无变化,垂直于壳体表面的正应力及横向剪切可忽略不计。

本文以ANSYS通用有限元结合非线性分析方法,对纤维缠绕复合材料压力容器进行有限元分析,建立模型,并在此模型基础上研究了压力容器的渐进损伤,以失效因子为参数,讨论了失效单元逐层失效的过程。

2 模型建立

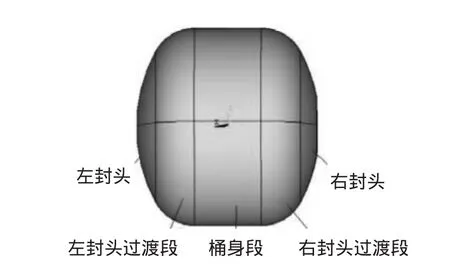

采用ANSYS中的八节点三维壳单元SHELL91,假定单元内部厚度变化光滑。因此用此单元不仅可模拟桶身段等厚度的部分,还可模拟封头部分的变厚度。复合材料压力容器结构如图1所示,由五部分组成:左封头,左封头过渡段,桶身段,右封头过渡段,右封头。模型只考虑了复合材料层和内衬,两端没有盖板。

由于缠绕结构在封头处存在纤维堆积,因此建立有限元模型时需要实现封头复合材料层厚度和角度的变化。缠绕容器制造按照平面缠绕和环向缠绕,缠绕丝嘴回绕芯模做圆周运动,封头上纤维轨迹近似为一平面曲线,如图2所示。筒身段的缠绕角由式(1)确定:

式中r为封头的回转半径,R为桶身段半径,z为旋转轴,tf为封头处厚度,tfα为桶身段径向缠绕组的厚度。

图1 复合材料压力容器结构 Fig.1 Structure of composite pressure vessel

图2 平面缠绕容器示意图Fig.2 Schematic of planar winding pressure

3 渐进损伤分析

3.1 破坏准则及材料退化规律

复合材料结构设计中一个重要的因素就是材料强度特性的表征,由此也产生了众多的失效准则。由于Hashin准则能很好的判断累积损伤破坏模式,因此选用Hashin失效准则对复合材料压力容器的树脂部分进行渐进损伤分析。二维Hashin准则的表达式如下,纤维断裂准则选用最大应力准则。

式中,Yt为树脂拉伸强度,Yc为树脂压缩强度,S为剪切强度,当≥1表示有损伤出现1表示完好。Xc为纵向压缩强度,Xt为纵向拉伸强度。应力分量相对于铺层的局部坐标系,其中1轴平行于纤维方向,2轴垂直于纤维方向。

复合材料在内部产生损伤时,刚度也将随损伤而发生衰减。对应的材料退化如表1所示。表中有些值取极小值,是为了让有限元软件能够计算,刚度矩阵不发生奇异。

表1 材料性能退化规律Table1 Material property degradation rules

3.2 渐进损伤分析过程

渐进损伤分析过程由ANSYS APDL语言实现,通过循环语句进行结构加载和失效判断。其基本过程为:

(1)以0.1 MPa为载荷增量逐步施加内压载荷;

(2)提取当前载荷条件下的各个单元以及各层计算结果;

(3)利用Hashin准则判断失效形式;

(4)修改失效单元内失效层的材料常数;

(5)载荷增加,重复上述过程,直到某个单元各层的纤维全部断裂。

按照上述思想,实现渐进损伤分析的程序流程图如图3所示。在已经建立好的模型上,施加载荷后进行分析,获得各单元各层的应力值,按照失效准则计算失效因子。若有失效层,按照材料退化规律更改材料属性。结构失效是以单元上的各层纤维均断裂为判断条件。

图3 渐进损伤分析流程图Fig.3 Flowchart of progressive failure analysis

4 渐进损伤分析结果

图4为初始阶段压力容器最外层的基体开裂因子。0.9 MPa时,右侧封头的基体开裂因子开始接近1,1.0 MPa时最先开裂,而后在1.1 MPa下按照材料性能退化规律更改了材料常数,使此处的开裂因子接近零值。

图4 各单元基体开裂因子Fig.4 Matrix crack factor of elements

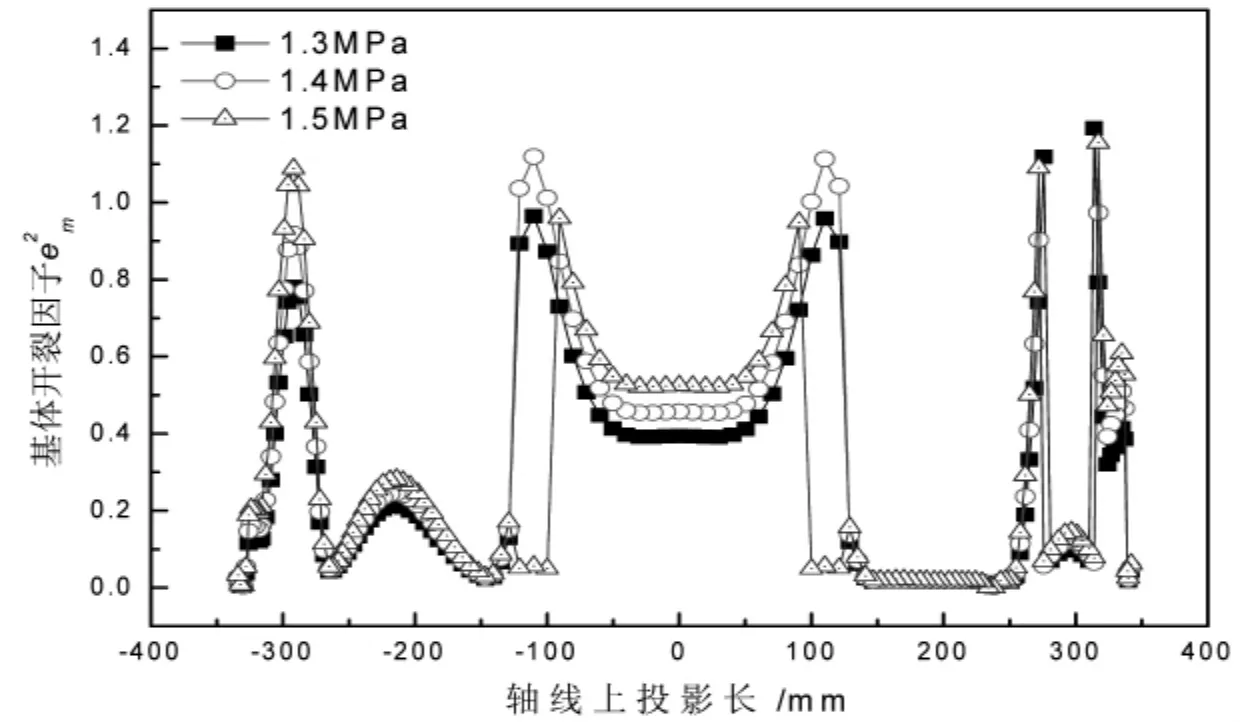

桶身部分在1.3 MPa下与峰头连接处的基体开裂因子接近于1,1.4 MPa下基体开裂,基体开裂因子超过1。1.5 MPa时材料的刚度退化,此时左封头的基体开始开裂。如图5所示。

图5 各单元基体开裂因子Fig.5 Matrix crack factor of elements

图6显示随着压力继续增长,在2.0 MPa时,桶身处树脂临界开裂边缘,2.1 MPa下,全部开裂,2.2 MPa时桶身处的树脂完全开裂,在此之后增加内压计算时,全部采用树脂开裂后的材料常数。

取桶身中部的一个单元,做0~4.0 MPa下的应力-应变曲线,如图7所示。轴向上,由于树脂开裂后更改了材料性能,应力也迅速下降。环向上的应力-应变关系为直线,没有受到轴向的影响。

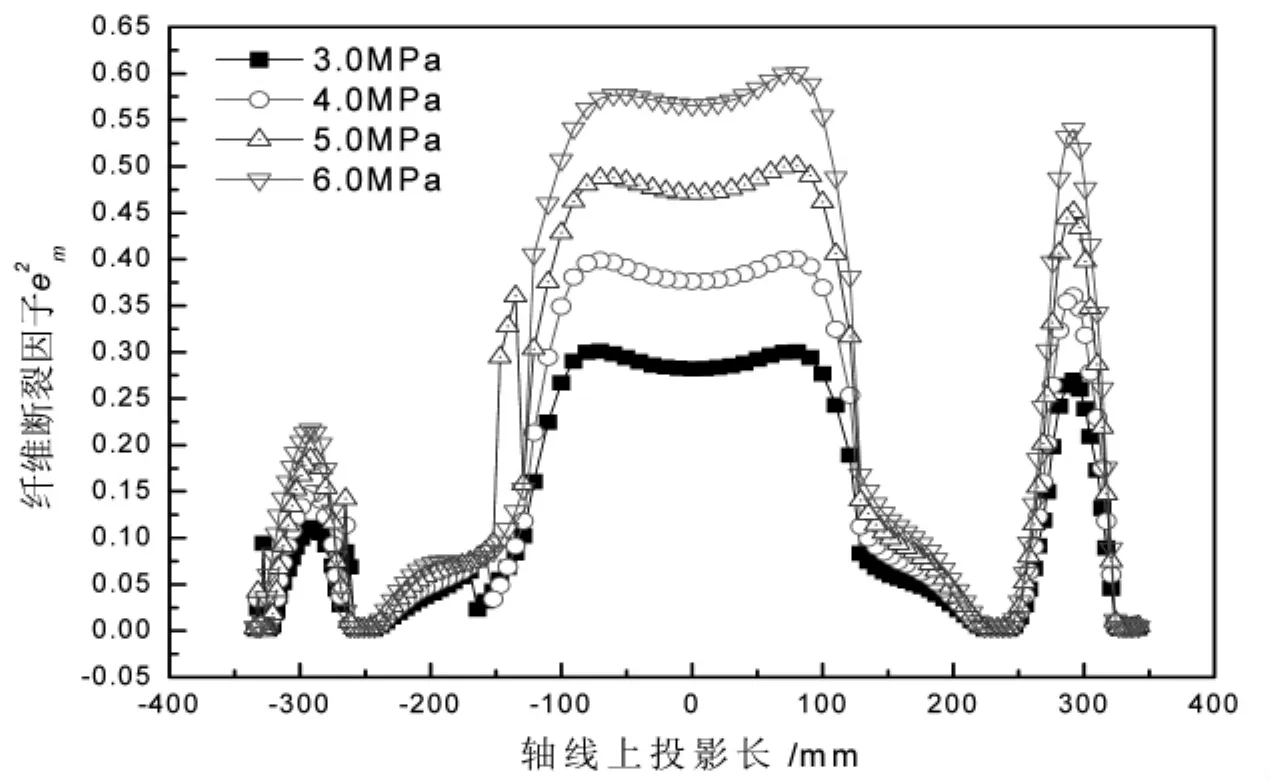

纤维断裂失效因子的计算值如图8所示。在3.0 MPa下,纤维的断裂因子处于很低的水平,随着压力的增长,其值也在不断的增大。桶身和右封头的纤维断裂因子要比左封头大,两处不同的原因是,缠绕时两端的法兰口不同,右封头的较小,使得在缠绕角度和厚度上不同,造成了受力情况的不同。在6.0 MPa下,桶身的纤维断裂因子最大值为0.6。

图6 各单元基体开裂因子Fig.6 Matrix crack factor of elements

图7 桶身单元应力-应变曲线Fig.7 Stress-strain curve of element in the cylinder

图8 各单元纤维断裂因子Fig.8 Matrix crack factor of elements

5 结论

(1)基于ANSYS有限元软件,按照平面缠绕方法建立了复合材料压力容器计算了封头处不同的缠绕角度和厚度,通过ANSYS软件中的实常数对单元赋值,模拟出了压力容器的真实情况。

(2)对压力容器模型逐步施加压力,以Hashin失效准则和最大应力准则为判断依据,对模型进行了渐进损伤分析,在2.0 MPa时树脂完全开裂,最初的纤维断裂出现在8.1 MPa,桶身与封头连接处,而后经向纤维逐渐断裂,在8.9 MPa下此位置纤维全部断裂。

[1]Lin M,Kumar A,Qing X L,et al.Monitoring the Integrity of Filament Wound Structure Using Built-Insensor Networks[J].Industrial and Commercial Applications of Smart Structures Technologies,2003,5054:222-229.

[2]Casciati S,Domaneschi M,D.Inaudi.Damage Assessment from SOFO Dynamic Measurements [J].SPIE,2005,5855:1048-1051.

[3]Kunzlera M,Udd E,S.Kreger.Damage Evaluation and Analysis of Composite Pressure Vessels Using Fiber Bragg Gratings to Determine Structural Health[J].SPIE,2005,5758:168-176.

[4]陈汝训. 具有衬里的纤维缠绕压力容器分析[J].固体火箭技术,1999,22(4):54-56.

[5]Wang X,Zhong Z.Three-dimensional Solution of Smart Laminated Anisotropic Circular Cylindrical Shells with Imperfect Bonding[J].International Journal of Solids and Structures,2003,40:5901-5921.

[6]Mayes J S,Hansen A C.Composite Laminate Failure Analysis Using Multicontinuum Theory[J].Composites Science and Technology,2004,64:379-394.

[7]Iannucci L.Progressive Failure Modelling of Woven Carbon Composite under Impact [J].International Journal of Impact Engineering.2006,32:1013-1043.

[8]Hashin Z.Failure Criteria for Unidirectional Fibre Composites[J].J Appl Mech.1980,47:329-334.

Study on Simulation of Progressive Damage of Composite Pressure Vessel

HE Lu-ju1,MA Li2

(1.Taizhou Vocational College of Science and Technology,Taizhou 318000,China;2.School of Physics and Electronics Engineering,Taizhou University,Taizhou 318000,China)

Filament-wound composite pressure vessel was studied using non-linearity method with ANSYS finite element software in this paper.On the basis of this model,progressive damage of the pressure vessel was analyzed according to Hashin failure criterion and maximum stress criterion. The results show that the resin will split completely under a given stress of 2.0MPa, and the original fracture of carbon arises at the connection area between the ladle body and the end plate under a stress of 8.1MPa,and then the carbon will break down gradually till the entirely failure under the stress of 8.9MPa.

pressure vessel;damage;FE

周小莉)

TB12

A

1672-3708(2011)06-0036-06

2011-10-07;

2011-10-29

马李(1974-),男,黑龙江哈尔滨人,博士,副教授,主要从事复合材料研究。