空气预热器漏风及倒排问题的处理和原因分析

陈益飞,杨定龙

(江苏射阳港发电厂,江苏射阳224362)

江苏射阳港电厂4号锅炉由上海锅炉厂设计制造,型号为SG-425/13.7-M774型,为超高压中间再热自然循环锅炉。引风机由成都风机厂生产,型号为Y4-73-12NO.27.5F型。锅炉容克式空气预热器由上海锅炉厂生产,型号为2-24.5VI-2032,转子直径为6 890 mm,传热元件总高度为2 032 mm,转子采用围带传动,转子仓格为24分仓,采用径向、轴向和周向密封,热端径向密封无自动间隙调整装置。4号机组2005年6月投产,近年来空气预热器漏风率逐年升高,大修前甲、乙2台空气预热器漏风率分别为10.52%和11.58%,超出国际惯例10%的标准[1],高于设备设定8%的水平。同时锅炉炉膛负压波动比较大,绝对值达到200多Pa,超出锅炉正常运行允许波动范围,给锅炉燃烧稳定运行带来安全隐患。文中介绍了2010年5月大修中对锅炉空气预热器的处理情况和原因分析。隙,已无法做到精确调节。2009年11月至2010年4月跟踪发现,其漏风率逐渐增大,如表1所示。

表1空气预热器漏风率统计

1空气预热器漏风率处理

1.1大修中密封的处理情况

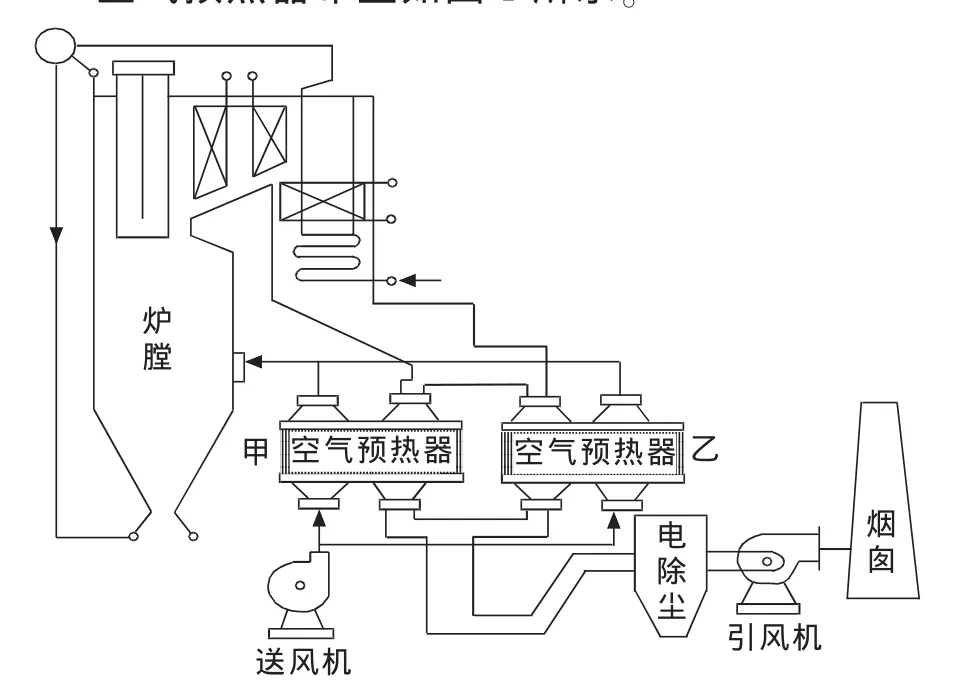

图1空气预热器布置图

空气预热器布置如图1所示。

该次大修发现空气预热器密封片中部已磨穿(如图2所示),共更换了损坏严重的热端、冷端密封片18片,旧的密封片都重新进行清理、打磨、修复,处理后的密封片如图3所示。扇形板由于变形和磨损不具备更换条件,暂继续使用。密封片全部回装后将间隙调整到规定值,间隙的调整首先保证对称位置的扇形板和轴向密封板在同一平面和同一圆周上,并以此作为基准点来调整密封片的间隙,这是密封调整成败的关键。

空气预热器密封组件经长时间运行,由于磨损、腐蚀及密封动静间的摩擦,多处已发生不同程度的不规则变形和磨损,在机组调停下调节密封间

1.2原因分析

(1)密封间隙超出标准间隙50%~60%,这是漏风率大的主要原因。

(2)密封片与密封板磨损比较严重,密封表面有大量磨损的波浪形沟槽,沟槽最深处达5 mm,同时扇形板肉眼观察有明显的拱起变形,这些局部的磨损和变形也是漏风率增大的原因。由于密封面不平造成停炉密封调整难度较大,打磨修复的工作量也比较大。

(3)空气预热器膨胀支座被水泥浇筑后不能自由膨胀[2],空气预热器的梁体、支撑和密封组件等膨胀受阻发生变形,运行中密封动静发生摩擦,且空气预热器电机电流上升不得不调大间隙,以保证设备运行,从而导致漏风率增大。在新建电厂中对空气预热器膨胀支座受阻的情况要引起足够重视。

1.3调整措施

(1)密封间隙的调整数值不能参照设备说明书的数据越小越好,应遵循安全第一的原则,在不发生膨胀受卡的情况下,一般选择厂家提供的中间数值,之后再根据运行情况利用机组停运机会循序渐进地缩小间隙。

(2)磨损的密封片由于更换费用低和工作量较小,为达到较好的密封效果应重新更换。轴向密封板由于面积相对不大,利用四角的调整螺栓进行调整,就可以降低轴向的漏风率。对于变形的扇形板,密封间隙进行测量调整时在圆周半径位置上应多取几个基准点,必要时可将密封片人为分段安装,可降低由于扇形板变形导致的漏风增大。

(3)密封间隙调整后以1个人人工盘车稍费力为宜,如2个人才能盘动,说明摩擦力较大,密封间隙过小。同时盘车转动转子时密封片不应有任何摩擦声,如有摩擦声且声音闷响,也说明密封间隙过小,热态启动后将会发生转子卡死现象。

(4)密封调整的空气预热器在锅炉点火启动中应控制排烟的升温速度,烟气温度上升太快,传热元件受热不均变形会导致密封卡涩故障。开炉过程中要密切关注空气预热器电流情况,如发生电流突然增大,应立即停止增加负荷,稳定排烟温度,检修人员根据现场密封摩擦情况,可适当调大摩擦部位的密封间隙。

2传热元件倒排的处理和原因分析

2.1传热元件倒排的危害

空气预热器热端传热元件上表面发生明显的倒排现象,打开检查发现内部传热元件也发生弯曲变形,如图4所示。由于倒排的传热元件流通方向发生改变,流通阻力增大,进一步造成流速低的部位和流通弯曲区域积灰严重,使倒排的传热元件丧失换热的作用,二次风温有所减低,降低了锅炉的效率。传热元件倒排造成空气预热器系统阻力增大,增加了引风机的出力,由于倒排传热元件在圆周上不是均匀布置的,空气预热器在转动过程中系统阻力周期性发生变化,造成了锅炉负压在相应周期内波动,一般在-80~120 Pa之间,严重影响锅炉的安全运行。

图4传热元件倒排情况

2.2传热元件清灰和倒排处理

在检查中发现局部热端传热元件倒排现象严重,倒排的换热元件已经完全丧失了烟气流通的性能。施工中将甲、乙侧空气预热器热端传热元件与冷端传热元件全部取出,共计更换热端倒排元件24组。大修中对抽出的传热元件逐只进行高压水冲洗,冲洗效果较好(如图5所示)。同时为验证冲洗效果,拆散进行抽查,传热元件内部也冲洗干净。由于该次水冲洗对热端、中间层和冷端都单独分层逐只冲洗,其效果较以往空气预热器内部整体冲洗要彻底,也为以后空气预热器水冲洗积累了经验。

图5处理后的传热元件

2.3原因分析和预防

倒排只发生在热端上层中圈位置的传热元件,表面可看到局部小面积的倒排,把整组传热元件拆开检查发现内部已大面积弯曲变形。倒排位置刚好是吹灰器不吹灰时喷嘴的位置,同时该次检修发现空气预热器吹灰总阀和吹灰器进汽阀都存在内漏现象,由此判断传热元件倒排原因是由于空气预热器吹灰管道冷凝水进入空气预热器,传热元件遇到冷凝水热胀冷缩产生变形。进入空气预热器的冷凝水可能是吹灰时疏水不尽大量进入,也可能是吹灰总阀和分路阀内漏,冷凝水长期漏入,或者是上述2种现象共同作用的结果。

因此,防止传热元件的倒排要从防止过冷水进入入手,运行人员在空气预热器吹灰前一定要疏水充分,检修人员日常巡查中注意吹灰总阀和分路阀的内漏情况,配置的消防水和冲洗水系统要保证其严密性。在机组大小修中结合炉膛负压运行情况,及时掌控传热元件运行动态,检查传热元件是否发生倒排现象。

3取得的效果

该次空气预热器大修工作效果显著,江苏省苏协环境技术研究院热态检验报告显示,甲、乙2台空气预热器漏风率分别为8.09%,8.77%,比大修前下降近2%。根据中电投在漏风率上的校对标准,漏风率每变化 1%,影响供电煤耗 0.21 g/(kW·h),测算每年可节省标煤450 t,全年可节省36万元(以800元/t计)。通过对倒排传热元件的处理,彻底解决了炉膛负压波动大的问题,机组开启后炉膛负压维持在±40 Pa范围内,保证了锅炉稳定燃烧运行,降低了空气预热器对系统的压降,在节能方面也有可观的经济效益。

4结束语

通过对空气预热器密封间隙的调整处理,空气预热器漏风率得到大幅降低,日常要控制和掌握漏风率的发展趋势,查找漏风率增大的原因,及早开展预防工作。对于传热元件的堵塞污染和变形情况,应从运行工况上加以判断,加强定期吹灰,利用停炉机会对传热元件进行清洗和检查,保证设备始终处于安全稳定运行状态。

[1]章德龙.锅炉设备及其系统[M].北京:中国电力出版社,2006.

[2]DL/T748.8—2001,火力发电厂锅炉机组检修导则.第8部分:空气预热器检修[S].