超硬铝合金无缝管材挤压成形工艺优化

李峰,林俊峰,李超,刘晓晶

(1. 哈尔滨理工大学 材料科学与工程学院,黑龙江 哈尔滨,150040;2. 哈尔滨工业大学 金属精密热加工国家级重点实验室,黑龙江 哈尔滨,150001)

随着市场竞争的日趋激烈,依赖于经验和试模的传统模式已无法满足铝型材生产的快速发展,迫切需要先进的科学理论来指导工艺制定及模具设计[1-2]。随着计算机技术的飞速发展,采用有限元模拟及理论结合的方法,是目前解决铝型材挤压成形的关键技术问题、提高自主研发能力、改善装备水平、提升效率的重要发展方向之一[3-5]。近年来,国内外学者相继开展了大量的研究工作。Fazal等[6]对2种挤压过程进行了模拟,揭示了模具的失效形式主要是由磨损和裂纹引起。Li等[7]分析了挤压速度对成形过程的影响,获得了等温挤压的速度曲线;Zou等[8]对金属流动的缺陷进行了模拟,进而提出一种消除死区的方法;Patrick等[9]通过有限差分法对热挤压棒材过程的模拟模型进行了改进,并预测了成形的变形规律及载荷。目前,大多数研究限于常规尺寸挤压制品的成形缺陷及组织性能的控制,而对大型无缝管材挤压成方面的研究很少。为此,本文作者利用有限元模拟分析挤压成形中金属的变形机理,优化并确定工艺方案,以便为生产实际提供理论依据。

1 有限元理论及本构关系

1.1 刚(黏)塑性有限元基本假设

在金属塑性成形过程中,材料塑性变形的物理过程相当复杂,为此,必须作出一些假设。对刚(黏)塑性材料的基本假设如下:忽略变形材料的弹性变形;材料均质,各向同性;材料体积不变;不计体力和惯性力;材料的本构方程为Levy-Mises方程。

刚(黏)塑性材料发生塑性变形时,应满足下列基本方程组。

(1) 平衡微分方程(运动方程):

(2) 速度-应变速率关系方程(几何方程、协调方程):

(3) Levy-Mises应力应变率关系方程:

(4) Mises屈服准则:

(5) 体积不可压缩条件:

(6) 边界条件。边界条件分力面边界条件和速度边界条件,分别为:在力面SF上,在速度面SU上,ui=。

1.2 刚(黏)塑性有限元变分原理

利用 Markov变分原理对变形体进行数值求解,获得既满足速度边界条件又满足体积不可压缩条件的速度场比较困难,而仅满足边界条件的速度场则比较容易获得。因此,在实际求解时,往往采用Lagrange乘子法或罚函数法将体积不可压缩条件引入泛函中,得到新泛函。

采用Lagrange乘子法构成的泛函为:

式中:λ为Lagrange乘子。采用罚函数法构成的泛函为:

式中:K为惩罚因子。对于二维问题的求解,罚函数法共有2N个未知数和2N个方程组,比Lagrange乘子法少M个方程和未知数(N为节点数,M为单元总数),可以节省内存和计算时间,而且收敛速度快,故一般采用罚函数法。

1.3 刚(黏)塑性材料本构关系

对于刚塑性材料,材料等效应力和等效应变之间的关系一般形式为:

2 研究方案

采用有限元软件DEFORMTM-2D对无逢管挤压过程进行研究。考虑到对称性,同时为了减少单元划分数量,提高计算速度,减少计算时间,可简化为轴对称模型,并采用四面体单元对坯料进行离散。这里仅取坯料子午面的一半作为研究对象,有限元模型如图1所示。

实验材料为超硬铝合金7075,采用内、外径分别为120 mm和280 mm及高为200 mm的环形坯料。挤出管材外径尺寸为130 mm,挤压比为25.6。采用常剪切摩擦模型,通过圆环热压缩试验测得摩擦因子为0.4。在计算过程中,根据网格畸变的情况进行自适应重划分,网格形状也发生相应变化,以保证计算精度及收敛性。

图1 有限元模型Fig.1 Finite element model

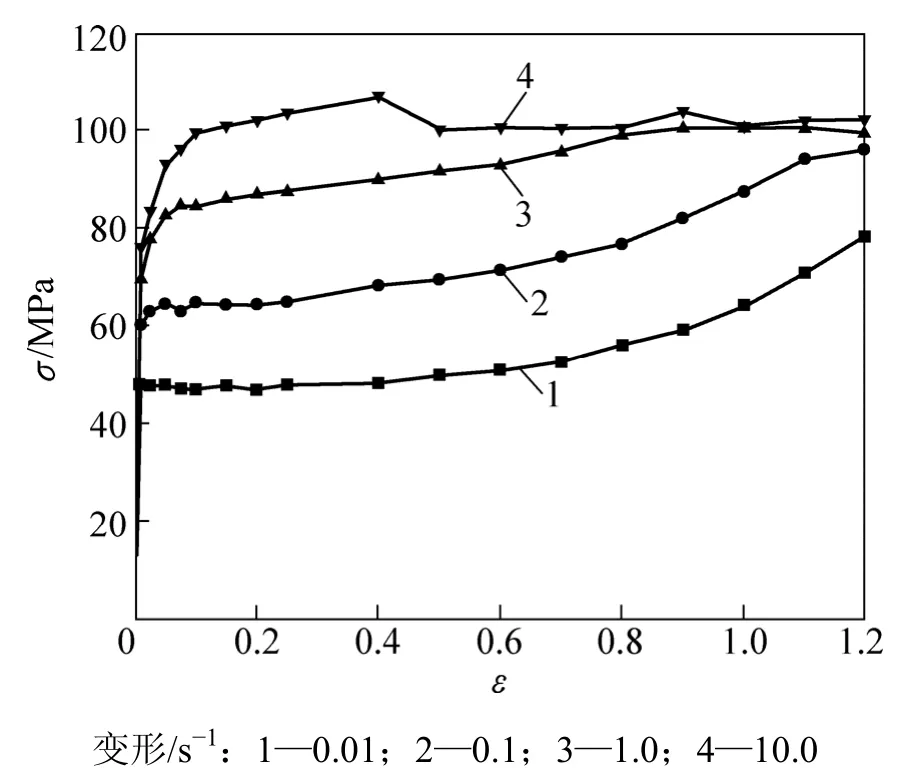

在高温塑性成形过程中,为了考虑温度及速度的影响,采用由刚塑性有限元扩展得到的刚黏塑性有限元法,不仅能够得到较高的精度,还可简化有限元列式和求解过程。在Gleeble-1500热模拟机上进行热压缩实验,然后,通过计算得到不同条件下该材料的真应力-真应变曲线。在实验过程中,试样两端与试验机压头间的摩擦会给应力-应变曲线带来一定的误差,因此,采用古布金公式对直接测得的流动应力进行摩擦修正。

将7075铝合金热压缩实验后所得结果经修正处理,获得不同变形条件下的真应力-应变曲线,如图2所示。

图2 AA7075合金的真应力-应变曲线Fig.2 True stress-strain curves of AA7075 alloy at 435 ℃ with different strain rates

将所得信息按照模拟程序中材料库所规定的文本格式进行编辑,可获得模拟所需材料的本构关系模型。

3 结果讨论及分析

挤压速度不但是影响生产效率的重要因素,而且与产品质量密切相关。在实际生产中,挤压速度与温升、挤压载荷直接相关,这些工艺参数相互作用,只有满足所有限制条件的区域即为合理的工艺区间。

3.1 挤压温度对塑性变形的影响

图3所示为不同挤压温度下v=1 mm/s时挤压成形中等效应力分布对比结果。

图3 不同温度下的等效应力分布Fig.3 Equivalent stress distribution at different temperatures

由图3可以看出:挤压温度尽管不同,但挤压过程中靠近冲头的大部分区域内等效应力较低,仅发生弹性变形,在成形过程中,该区金属仅随冲头作刚性平移;而在靠近挤压模底的一段区域内,等效应力较大,该区内金属在挤压过程中易发生塑性变形,且等效应力峰值均分布于靠近挤出模口的外侧。通过对比可知:随着变形温度升高,最大等效应力显著降低,即所需挤压载荷也相应减小。

3.2 挤压温度对附加应力的影响

因受挤压模出口处摩擦阻力的影响,金属流动很不均匀,制品表层受附加拉应力。当达到一定数值后,表面会出现裂纹,其产生不仅取决于挤压速度,而且与挤压温度直接相关;当冲头压下量为24 mm时,不同温度下挤压模出口断面上与轴心不同距离点的轴向应力对比结果如图4所示。

从图4可知:当温度为370 ℃时,靠近轴心处点的轴向应力为-31.6 MPa;随着径向距离的增加,轴向应力逐渐由压应力变为拉应力,且靠近挤压模出口侧附加拉应力最大值为30.5 MPa。通过数值对比可知:随着挤压温度升高,挤压模出口外侧附加拉应力最大值显著降低;当温度为430 ℃时,附加拉应力最大值为16.9 MPa;当温度继续升高时,该值反而有所上升。这是温度过高,铝型材表面与模具的黏附力增大引起的。

图4 挤压模出口处的轴向应力分布Fig.4 Distribution of axial stress on die exit

由上可知:温度越高越易于挤压成形,但当温度过高时也易引起晶粒长大,且在挤压过程中需对模具进行预热,预热温度略低于坯料温度,本例中采取模具温度比坯料温度低 50 ℃。而模具温度过高会使模具强度降低,磨损加剧,易产生热疲劳破坏等缺陷,且坯料温度过高对于模具寿命产生不利影响。所以,综合各方面因素,选定挤压温度为430 ℃。

3.3 挤压速度对温度峰值的影响

在挤压过程中,由于模具与坯料间的热传导及热功转化使温度场始终处于动态变化。挤压模出口处温度对无缝管质量有很大影响,如温度过高,管材表面就会出现发黑、甚至热裂等缺陷,为此,将不同挤速对模具出口处温度峰值的影响进行对比,结果如图 5所示。

图5 挤压速度对温度峰值的影响Fig.5 Variations of maximum temperatures during extrusion at different punch speeds

为了提高生产效率,一般希望挤压速度越高越好。由图5可以看出:当挤压速度为1 mm/s时,挤压模出口处的温度峰值呈先降低后增大的趋势;随着挤速增加,温度峰值随着冲头位移的增加而呈逐渐增大趋势;当挤速为5 mm/s时,温度峰值甚至达到了近480 ℃,此外,设定挤速还应该考虑模具受力的影响,因而,挤速不能无限制地增大。

3.4 挤压速度对载荷的影响

图6 位移载荷对比(v=2 mm/s)Fig.6 Comparison in extrusion pressure-ram displacement diagram (Ram speed=2 mm/s)

当挤压速度为2 mm/s时的位移-载荷曲线如图6所示。从图6可以看出:随着冲头位移的增加,挤压载荷将迅速增大;达到峰值后,随着坯料不断被挤出成形,挤压载荷缓慢降低,进入一种趋于稳定的状态,这与流变应力应变曲线的变化规律是一致的。尽管采用不同挤速时,所需载荷值有一定差异,但总体而言,挤压载荷-位移的变化趋势较相似,因此,挤压载荷的峰值就是制定工艺中设备选择的重要参考依据。

图7所示为不同挤速对挤压载荷的影响规律。由图7可知:随着成形速度的增加,挤压载荷呈显著地增大趋势;当挤速为 5 mm/s时,挤压载荷峰值接近1.7 t。

图7 挤压速度对极限载荷的影响Fig.7 Relationship between load increase and ram speed at a ram displacement

综上所述,所需设备载荷显著增大。因此,综合考虑生产效率及设备选择等因素,选取挤压速度为 2 mm/s进行工艺实验研究。

4 工艺实验研究

4.1 实验材料及方案

实验设备为东北轻合金有限公司的2 000 t卧式水压机。实验材料为超硬铝合金7075,在成形过程中挤速为2 mm/s,模具预热温度为380 ℃,坯料温度为430℃,保温时间为1 h,润滑剂为水基石墨。其他均与模拟的参数相同。

4.2 实验结果及分析

采用热挤压工艺生产后的铝合金无缝管件如图 8所示。由图8可知:成形后制品质量良好,无裂痕,且尺寸精度和组织性能均符合设计要求。对挤压变形前后组织的研究可知:挤压后管材组织在宏观上沿着变形方向形成一条条细线,出现纤维组织;基体中较大颗粒析出相的空间形态仍保持为点状,细化趋势明显;挤压后晶粒仍呈等轴晶状态,但材料内部孔隙消失,且晶粒沿着挤压方向被拉长,具有鲜明方向性。

图8 挤压成形后样件及组织形貌Fig.8 Morphology of seamless tube of aluminum alloy after extrusion

5 结论

(1) 随着挤压温度增加,挤出管材在模口处所受附加拉应力逐渐降低,但挤压温度过高会使铝合金因黏膜而增加附加应力,确定挤压温度为430 ℃。

(2) 随着挤速增大,所需设备载荷显著增大。综合考虑生产效率及设备选择等因素,挤速选定为 2 mm/s。

(3) 利用优化后工艺参数一次性成形了大型铝合金无缝挤压管材,且所得制品内部组织细化,质量及性能均满足使用要求。

[1] Mehta B V, Al-Zkeri I, Gunasera J S, et al. 3D flow analysis inside shear and streamlined extrusion dies for feeder plate design[J]. J Mater Process Technol, 2001, 113(1/3): 93-97.

[2] Ponalagusamy R, Narayanasamy R, Srinivasan P. Design and development of streamlined extrusion dies a Bezier curve approach[J]. J Mater Process Technol, 2005, 161(3): 375-380.

[3] Damodaran D, Shivpuri R. Prediction and control of part distortion during the hot extrusion of titanium alloys[J]. J Mater Process Technol, 2004, 150(1/2): 70-75.

[4] Tapas C, Zhou J, Duszczyk J. A comparative study on iso-speed extrusion and isothermal extrusion of 6061 Al alloy using 3D FEM simulation[J]. J Mater Process Technol, 2001, 114(2):145-153.

[5] YUAN Shi-jian, LI Feng, HE Zhu-bin. Effect of guiding angle on plastic flow and defects in extrusion of aluminum alloy[J]. J Mater Sci Tech, 2008, 24(2): 256-260.

[6] Fazal A, Arif M. On the use of non-linear finite element analysis in deformation evaluation and development of design charts for extrusion processes[J]. Finite Elem Anal Des, 2003, 39(10):1007-1020.

[7] LI Feng, YANG Shi-jian, LIU Gang, et al. Effect of friction on metal flow behavior during extrusion process[J]. J Mater Eng Perf, 2008, 17(1): 7-14.

[8] ZOU Lin, XIA Ju-chen, WANG Xin-yun, et al. Optimization of die profile for improving die life in the hot extrusion process[J].J Mater Process Technol, 2003, 142(3): 659-664.

[9] Patrick U, Robert E. Johnson. A die design model for thin section extrusions[J]. Int J Mech Sci, 1999, 41(9): 1067-1088.

[10] Li Q, Smith C J, Harris C S, et al. Finite element investigations upon the influence of pocket die designs on metal flow in aluminium extrusion Part I. Effect of pocket angle and volume on metal flow[J]. J Mater Process Technol, 2003, 135(2/3):189-196.

[11] DUAN Xin-jian, Sheppard T. Simulation and control of microstructure evolution during hot extrusion of hard aluminum alloy[J]. Mater Sci Engineer, 2003, 351(1/2): 282-292.

[12] Lee G A, Im Y T. Finite-element investigation of the wear and elastic deformation of dies in metal forming[J]. J Mater Process Technol, 1999, 89/90: 123-127.

[13] ZHOU Jie, LI Luo-xing, Duszczyk J. Computer simulated and experimentally verified isothermal extrusion of 7075 aluminium through continuous ram speed variation[J]. J Mater Process Technol, 2004, 146(2): 203-212.

[14] Lee D J, Kim D J, Kim B M. New processes to prevent a flow defect in the combined forward– backward cold extrusion of a piston-pin[J]. J Mater Process Technol, 2003, 139(1/2/3):422-427.

[15] Hsiang S H, Lin Y W. Investigation of the influence of process parameters on hot extrusion of magnesium alloy tubes[J]. Mater Process Technol, 2007, 192/193: 292-299.