轨道车辆牵引电机负载模拟方法的研究

孙湖,陆峰,徐龙,杨中平

(北京交通大学 电气工程学院,北京 100044)

1 引言

牵引电机负载模拟是轨道车辆牵引传动系统半实物仿真中不可缺少的重要技术手段,其目的是为分析和研究牵引电机运行特性和性能、电传动系统的控制方法获取实验室条件下的试验数据,以克服真车试验成本高、可行性低、外部条件改变困难以及试验周期长等诸多缺点。牵引电机负载模拟技术在电机与变流器参数和容量选择、牵引电机控制方法、空转滑行再粘着控制、牵引网压波动和直流侧谐波影响等诸多与传动系统相关的研究中都具有重要作用。

选择牵引电机的负载转矩作为模拟对象,是因为通过模拟负载的变化,不仅可以模拟列车运行的不同工况,同时可以模拟不同工况以及扰动作用下传动系统中电流、电压、频率、转矩等关键物理量的变化;控制相应的物理量按照期望的规律变化,就可以模拟车辆运行时传动系统的实时控制,从而为改进复杂情况下牵引电机和变流器的控制方法提供依据。负载模拟得越准确,仿真系统就越能反映真车运行的实际情况;同时,只有准确地模拟电机负载,在此基础上进行的传动系统相关课题的研究才能够深入开展。本文所探讨的正是如何对轨道车辆牵引电机进行负载模拟的方法。

2 负载模拟原理

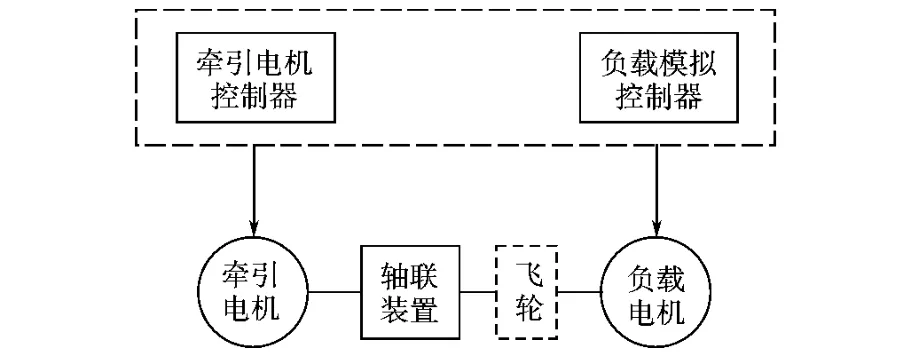

图1是负载模拟系统的示意图。本文所探讨的负载模拟为电动负载模拟[1-4],牵引电机与负载电机轴联在一起,分别提供牵引转矩和负载转矩。负载转矩中的惯性部分可以由负载电机提供,可以由飞轮装置来模拟,也可以由负载电机和飞轮共同模拟。

图1 负载模拟系统示意图Fig.1 The structure of load simulation system

轨道车辆牵引电机负载模拟,就是以负载电机转矩的形式表现出牵引电机的实时负载转矩,通过控制负载电机输出转矩为牵引电机加载,模拟牵引电机实际负载情况。负载电机可以是直流电机,也可以是交流电机。由于牵引电机的负载不仅和车辆运行状态、参数以及线路条件等多种因素有关,而且是随速度的变化而变化的,因此对于负载电机来讲,就是要根据转速信号和运行条件,快速准确地输出同时符合运行阻力特性和车辆惯性的负载转矩。

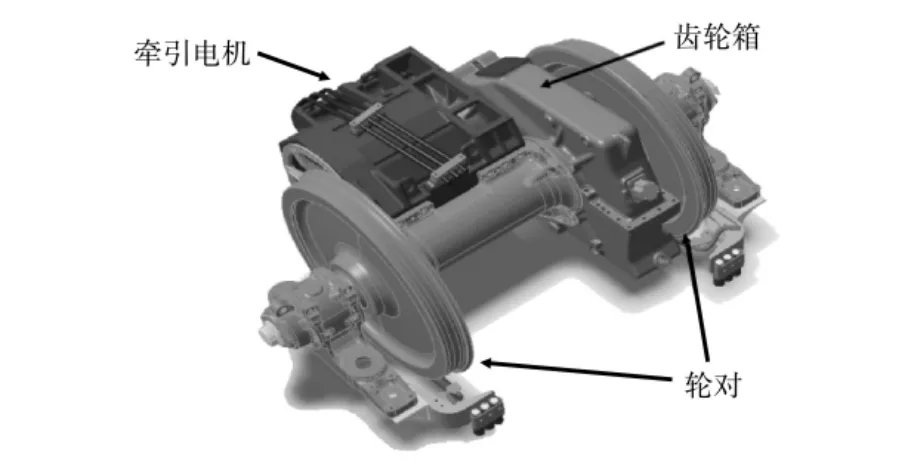

图2为动力转向架牵引电机与轮对传动机构示意图。该图反映了牵引电机、传动齿轮和轮对三者的作用关系。传动齿轮位于齿轮箱中,通过传动比将电机转矩放大,转速减小。整车重量通过转向架上的悬挂装置加在轮轴上,通过轮对作用于钢轨。由于轮对承载后对轨道正压力的作用,牵引电机输出转矩最终通过轮轨粘着产生车辆的整体牵引力或制动力,驱使车辆牵引或制动。

图2 牵引电机与轮对传动示意图Fig.2 The structure of traction motor and wheel on transmission

在车辆实际运行中,电机负载的变化十分复杂,不仅要受到固有阻力和惯性质量的影响,而且会受到各种无法预测的随机扰动的影响。然而,所有这些影响因素都可以最终转化到牵引电机轴侧,并以转矩和转动惯量的形式表现出来。这个转化的过程,就是对牵引电机负载进行模拟等效的过程。负载模拟的最终目的,就是要使牵引电机作用在负载模拟系统与实际车辆上时具有同样的外部响应特性。负载模拟的关键在于系统建模的准确性。

3 负载模拟系统建模

下面就从物理力学的基本原理出发,推导负载模拟系统的数学模型。

3.1 电机负载的力学推导

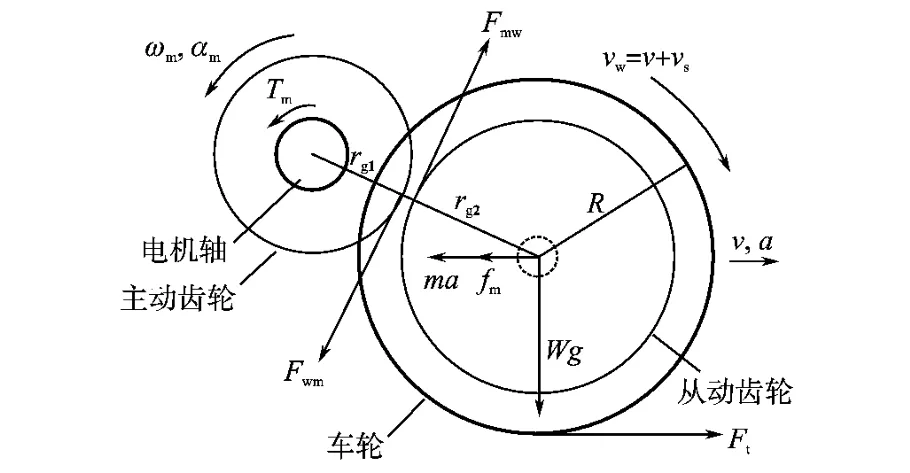

首先对动力传动机构进行受力分析,如图3所示。

图3 轮对受力分析Fig.3 Wheel to force analysis

图3中,Tm为牵引电机输出转矩,N·m;ωm为牵引电机机械角速度,rad/s;αm为牵引电机机械角加速度,rad/s2;Fmw为电机通过主动齿轮对从动齿轮的作用力,N;Fwm为轮对通过从动齿轮对主动齿轮的作用力,N;Ft为单动轴输出轮周牵引力,N;fm为单动轴分配阻力,N;m为单动轴分配质量,kg;W 为轴重,t;v为车辆直线运行速度,m/s;a为车辆直线加速度,m/s2;rg1为主动齿轮半径,m;rg2为从动齿轮半径,m;R为车轮半径,m。

由牛顿力学第2定律,考虑列车运行时的整体受力情况,有

式中:F为编组总牵引力,N;f为车辆编组总阻力,N;M为编组总质量,kg。

为分析方便,本文针对单台电机的情况进行受力分析。将上式等号两端同时除以Nm,得到

这便是对单动轴列出的平动方程。

对轮对的定轴转动列写动力学方程:

式中:Jw为轮对与从动机构的转动惯量之和,kg·m2。

考虑轮轨之间蠕滑现象的存在,应当有

另有

式中:ωw为轮对角速度,rad/s;αw为轮对转动角加速度,rad/s2;vw为轮对轮周线速度,m/s;vs为蠕滑速度,m/s;r为蠕滑率。

联立式(2)~ 式(6),容易解出:

可见,Ft的大小不仅受到牵引电机输出转矩的影响、而且与列车质量和阻力的大小有关。实际运行中为了保证列车不发生空转和滑行,应当控制Ft不超出最大粘着系数的限制,即:

式中:μ(vs)为计算粘着系数。

下面考虑电机实际负载转矩TL。对于牵引电机,有下式成立:

式中:TL为电机实际负载转矩,N·m;Jm为牵引电机与主动机构的转动惯量之和,kg·m2。

考虑到齿轮传动效率的影响,有(适用牵引工况,制动工况则乘以ηGear):

联立式(2)、式(4)、式(6)、式(7)、式(10),并由传动齿轮的传动关系

得到:

式中:Nm为牵引电机(动轴)个数,Nm=1;ig为齿轮传动比;ηGear为齿轮传动效率。

式(12)就是牵引电机实际负载转矩的表达式。

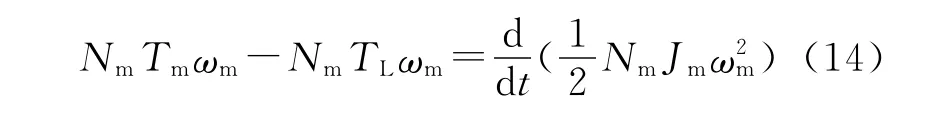

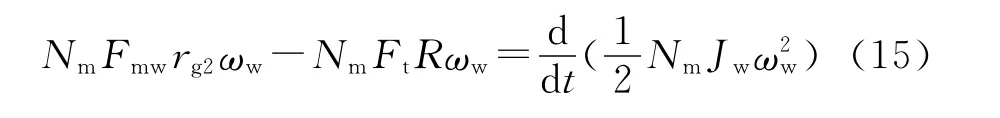

3.2 电机负载的功率推导

以下从动能定理出发列写功率方程,同样来求解牵引电机实际负载。

系统平动的功率方程为

牵引电机转动的功率方程为

动力轮对转动的功率方程为

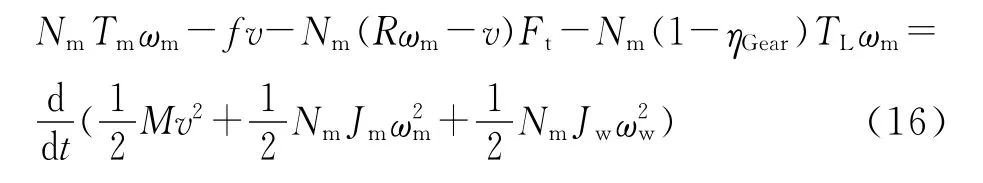

以上3式相加,结合式(10),得到:

式(16)左边第3项意味着轮周牵引力由于轮周速度高于车辆前进速度而做了功。在不考虑轮轨接触面发生相对滑动的情况下,这部分功实际上转变为轮对和钢轨的形变势能,这部分势能被等效地包含在了等式右侧动力轮对的转动动能中。左边第4项则是由于齿轮传动效率小于1造成的功率损失。

另外需要说明的是,式(16)中并未包括拖车轮对的转动动能,因而该方程并不是整个编组的功率方程。在等式左右两端分别加上从动轮轮轨摩擦力做功功率和从动轮动能的微分,便可得到全列车的总功率方程。由于从动轮对的受力并不影响牵引电机,编组总功率方程不再在此列出。

将式(2)、式(4)、式(6)、式(9)、式(11)代入式(16)并将微分项展开,得到

显然,式(17)就是式(12)。这也说明,从功率的角度和从力的角度推导的结果完全一致。

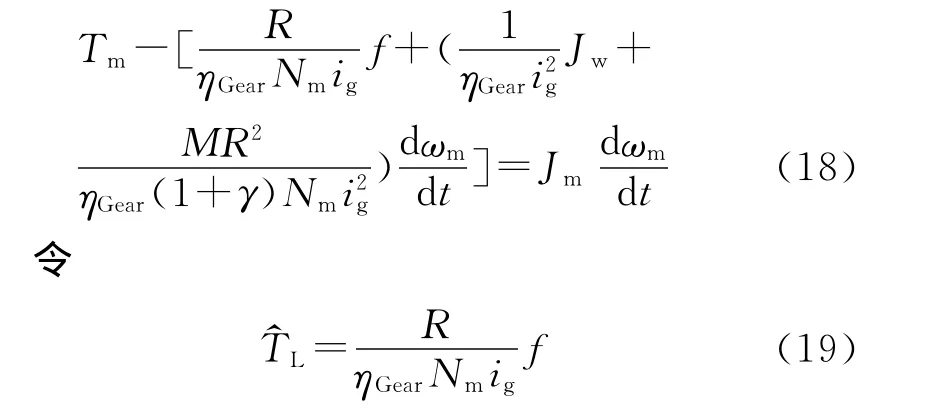

3.3 等效阻力负载与等效惯性负载

将式(17)代入式(9),得到:

将式(18)写成如下形式:

式(19)中,f指的是包括了基本运行阻力和坡道阻力、隧道阻力、曲线阻力等各种附加阻力在内的总阻力。于是就代表了由全部阻力引起的电机负载,称为等效阻力负载转矩;J^就是包括了编组质量和传动机构的转动惯量在内的负载等效转动惯量(dωm/dt)则代表了由惯性质量引起的电机负载,称为等效惯性负载转矩。

于是,可以提出这样一种负载模拟方法:由负载电机的输出转矩模拟等效阻力负载,由负载电机的输出转矩或者具有大惯量的机械装置(如飞轮)模拟等效惯性负载。这样,实际负载被等效为主动施加到牵引电机轴侧的可控转矩,从而实现了牵引电机的负载模拟。

4 实车参数验证

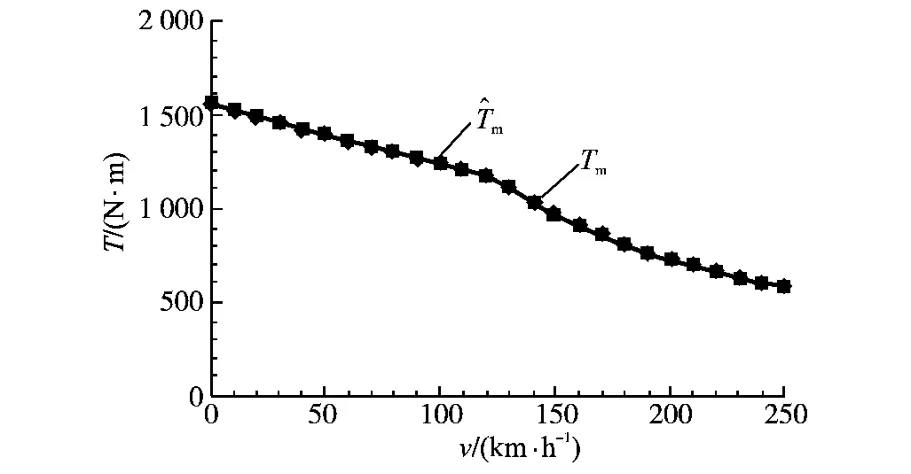

为了验证上述结果的正确性和准确性,结合CRH2型动车组的实车参数及牵引特性曲线对该方法进行验证。

图4为牵引特性曲线,车辆实际的参数[5]为:M=408.5t,JW=80kg·m2,R=0.41m,Jm=6 kg·m2,Nm=16,ηGear=0.95,ig=3.036。

图4 CRH2型动车组牵引性能曲线Fig.4 Train traction performance curves CRH2type

基本阻力经验公式(其中v的单位为km/h):

fb=8.63+0.07295v+0.00112v2(N/t)

若按照平直道上车辆运行状况进行验证,则取式(19)中f=fbM/1000,蠕滑率γ的取值与图4一致。

按照上文中提到的“牵引电机作用在负载模拟系统与实际车辆上时具有同样的外部响应特性”原则,若给定牵引转矩与图4一致,且给定负载转矩与式(21)一致,如果负载模拟建模准确,则牵引电机角加速度应当与图4一致。但是,从图4中直接观察加速度的取值比较困难,采用上述思路的等效方法则可以更加直观,即:若给定电机角加速度与图4一致,且给定负载转矩与式(21)一致,如果负载模拟建模准确,则由式(21)得到的牵引转矩应当与图4牵引转矩相同。于是,把实际参数代入式(19)、式(20),并将计算得到的电机牵引转矩推导值T^m与图4中的实际值Tm比较,结果如图5所示。

图5 实际牵引转矩与推导转矩Fig.5 The actual traction torque and derivation torque

由图5可以看出,牵引转矩的推导值曲线与实际曲线基本吻合。表1显示了图5中主要速度点的实际转矩、推导转矩及其误差数据。

表1 牵引转矩校验结果Tab.1 Examine results of traction torque

可见,在全速域范围内,推导转矩的最大误差约13N·m,相对误差不到1%。

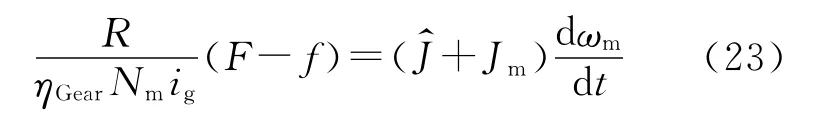

表1中显示推导转矩的数值仍略小于实际值。此时的误差主要是由牵引计算中使用的“惯性系数”[5-6]与式(20)等效的惯性系数不完全相等引起的。在牵引计算中,牵引力由下式得到:

式中:β为牵引计算使用的惯性系数。

由式(21)联立式(19)并结合图4中牵引力与电机牵引转矩的关系,容易得到

结合式(22)及a与ωm的关系,可以得到J^的另一种表达式:

将式(24)代入式(21)得到的牵引转矩与图4牵引转矩是完全相同的。因此,如果将式(20)再乘以一个修正系数α,则可以实现推导转矩与牵引转矩的完全一致。此修正系数可以由式(24)除以式(20)得到,其表达式为

图4采用的惯性系数为0.04,代入式(25)解得此修正系数约为1.0085。将式(20)乘以1.0085后再求推导转矩,结果与实际牵引转矩在舍入误差范围内完全一致。

上述验证结果表明,负载模拟系统建模是正确的,也是准确的。

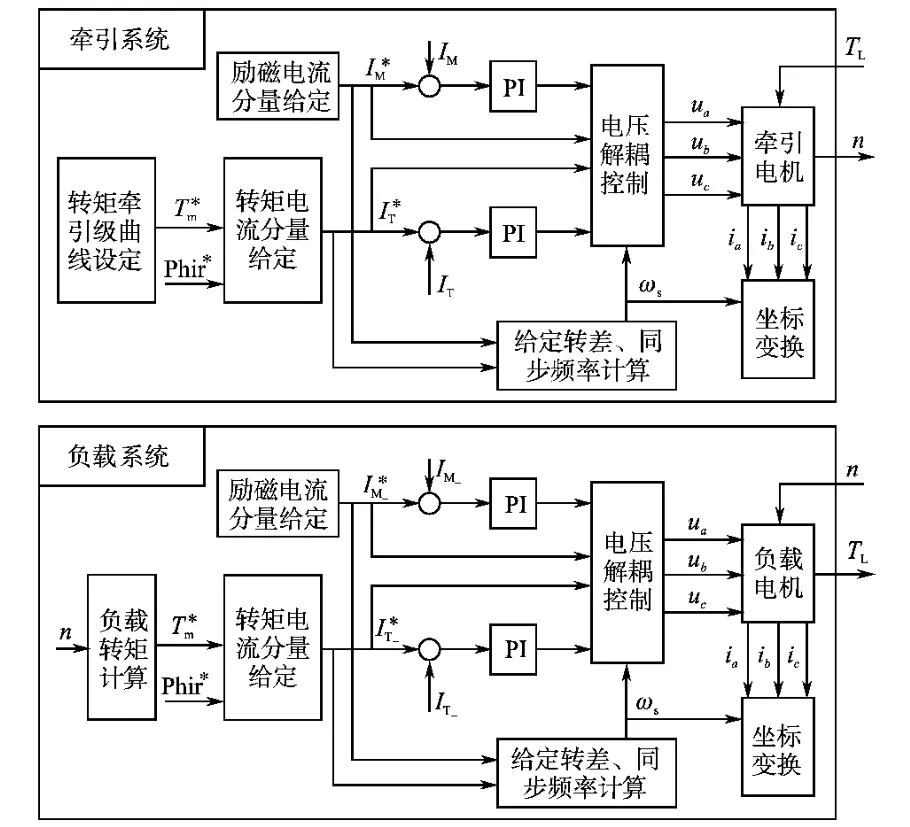

5 负载模拟系统仿真

图6所示为基于CRH2型动车组参数的牵引电机负载模拟系统仿真结构图。该系统由负载电机提供阻力负载,由飞轮模拟全部惯性负载。牵引系统输入量为等效阻力负载转矩,输出量为转速;负载系统输入量为转速,输出量为等效阻力负载转矩。牵引电机参数设置包含了飞轮惯量,其给定转矩与图4牵引转矩相同;负载电机转矩与转速关系满足式(19)确立的关系。电机都采用间接矢量控制方式。

图6 负载模拟系统仿真结构图Fig.6 Load simulation system simulation structure

牵引电机为三相鼠笼式异步电机,额定功率300kW,额定电压2000V,额定频率140Hz,定子电阻0.144Ω,定子漏感1.4mH,转子电阻0.146Ω,转子漏感1.3mH,激磁电感32.8mH,负载电机参数与牵引电机相同。负载等效转动惯量(修正后)计算值为497kg·m2。

系统仿真结果见图7。启动牵引转矩约1560 N·m(对应启动牵引力176kN,见图4),平直道上阻尼转矩由启动时的31N·m(对应阻力3.49 kN)上升至250km/h时的343N·m(对应阻力38.6kN)。启动加速度0.411m/s2和250km/h时的剩余加速度0.060m/s2都略高于实际值(对应分别为0.406m/s2和0.059m/s2)。结果表明,牵引电机在实际牵引转矩和模拟负载转矩共同作用下,其加速性能与实际加速性能基本一致。启动加速度和最高运行速度下的加速度相对误差都能控制在2%以内,如果考虑到仿真步长、PI参数和系统延迟的影响,这样的误差范围在工程实践中是可以接受的。

6 结论

本文从力学和功率的角度推导得到一致的电机负载模型,都说明了对负载转矩的控制包括两个方面:一个是非线性的阻力负载转矩,另一个是带有微分运算环节的惯性负载转矩。前一种系统是最简单的非线性系统,控制相对简单;后一种系统由于采用了机械负载的逆动力学模型,其微分项在离散控制系统中不仅容易带来噪声干扰,而且极易引起系统的不稳定。因此,对惯性负载的控制是系统控制的难点。

采用飞轮模拟惯性负载的方法可以大大降低控制的难度,但同时会造成实验装置体积和重量的增加;飞轮惯量难以改变的特性也会限制实验平台功能的发挥,降低负载模拟的灵活性。因此,如何使用飞轮来模拟惯性负载是搭建实验平台之前必须解决的关键问题。另外,负载模拟系统中牵引电机、负载电机与变频器的参数和容量如何匹配、如何提高负载响应的快速性和准确性等问题,也需要在今后的研究中逐步加以解决。本文提出的负载模拟方法为进一步的研究提供了基本理论依据,后续工作将围绕上述问题深入展开。

[1]李宗帅,董春.国外基于电动技术的机械负载模拟的现状[J].机械,2007,34(5):1-3.

[2]王明彦.电动负载模拟技术的研究[D].哈尔滨:哈尔滨工业大学,2004.

[3]Padilla A J,Asher M G,Sumner M.Control of an AC Dynamometer for Dynamic Emulation of Mechanical Loads with Stiff and Flexible Shafts[J].IEEE Transactions on Industrial Electronics,2006,53(4):1250-1260.

[4]Rodic M,Jezernik K,Trlep M.Control Design in Mechatronic Systems Using Dynamic Emulation of Mechanical Loads[C]∥IEEE ISIE 2005.Croatia:Dubrovnik,2005:1635-1640.

[5]张曙光.CRH2型动车组(中国高速铁路技术丛书/和谐号CRH动车组技术系列)[M].北京:中国铁道出版社,2008.

[6]邵兴.理论力学[M].北京:清华大学出版社,2009.