GIS铝合金罐体的铸造技术

丁苏沛,康敬乐,史学谦,毕建峰,郭小花

(济南铸造锻压机械研究所有限公司,济南 250022)

GIS铝合金罐体的铸造技术

丁苏沛,康敬乐,史学谦,毕建峰,郭小花

(济南铸造锻压机械研究所有限公司,济南 250022)

本文就铝合金罐体的主要铸造方法(即砂型铸造、砂型低压铸造、金属型砂芯低压铸造、金属型低压铸造和V法铸造)所涉及的设备、模具和工艺方面的技术要点进行分析和探讨。

罐体;铝合金;砂型铸造;低压铸造;金属型铸造;V法铸造

气体绝缘金属封闭组合电器(Gas Insulated metal-enclosed Switchgear,简称 GIS)是高压、超高压和特高压输变电工程的关键设备(图1)。它主要由隔离开关、互感器和断路器等电器元件组成,通常采用六氟化硫(SF6)气体作绝缘介质、铝合金罐体为其封闭罩壳。由于各个高压开关生产企业设计的组合电器各不相同,罐体的结构和外形也是种类繁多,造型各异,仅某高压开关厂一个系列产品设计的罐体就达数十种之多,重量从十几公斤到几百公斤不等(图2),有的大罐体长度达4m以上,多数属大型铝合金铸件。为保证GIS和电网的安全可靠运行,罐体必须具有强度高(水压破坏性压力值一般为其使用压力的3~5倍,即3.0~5.25MPa)、气密性好(SF6年泄漏率小于 0.5%)、耐腐蚀和导电性好的特性。目前国内采用的罐体成型方法主要有铸造和焊接两种工艺。在铸造工艺方面,又分为砂型铸造、砂型低压铸造、金属型砂芯低压铸造、金属型低压铸造和V法铸造等。本文仅就铝合金罐体的主要铸造方法所涉及的设备、模具和工艺方面的技术要点进行分析和探讨。

图1 GIS的应用

图2 各种结构的铝合金罐体

1 砂型铸造

树脂砂造型结合重力浇注工艺是国内厂家普遍采用的方法之一,该方法的铸件适应性强、工艺方案的调整比较方便、操作简单易行。

1.1 树脂砂罐体生产线

国内厂家使用的罐体树脂砂生产线基本采用国产设备,由砂处理和造型(含制芯)两大部分组成。砂处理系统比较先进的是旧砂三级机械再生系统,旧砂回收率达96%以上,有效改善了砂粒粒形,提高了砂型透气率,节省粘结剂用量。主要设备包括:振动输送机、斗式提升机、振动给料机、振动破碎再生机、撞击再生装置、强力摩擦再生机、砂温调节器、密相气力发送罐、除尘器和电控系统等。造型部分的设备主要包括:树脂砂混砂机、振实台、翻转起模机、翻转流涂机、砂型表干炉、合箱机械手、输送辊道、除尘器、各种转运车和电控系统等。

由于各厂家的生产纲领、工艺流程、厂房条件和资金状况的差异,在设计配置生产线时所选择的各个单机设备不尽相同,尤其是在造型圈部分差别较大。简易的树脂砂生产线以长臂混砂机为核心,配备树脂砂斗、上下料位计、单机除尘器、手动辊道等,砂箱和砂型的输送、转运、翻箱、合箱等动作要借助车间的行车、叉车以及大量的人工来完成。自动化造型圈则配备有翻转起模机、翻转流涂机、合箱机械手和各种转运车等专用设备。年产罐体铸件在500t以下的厂家多采用简易生产线。

生产铝合金铸件的树脂砂铸造工艺与生产黑色金属的工艺有所不同。由于铸造铝合金的浇注温度低(690~740℃)、铸件强度相对低,且铝合金液具有易吸气的特点,所以对树脂砂的透气性、溃散性要求高;要求原砂的粒度大、圆度好,以利于透气,并且树脂、固化剂的加入量在保证砂型强度的前提下尽可能少,提高溃散性,以便在振动落砂清理工序中,采用较小的振幅,减小铸件变形量,保证铸件尺寸精度。

1.2 树脂砂铸造工艺及工装

罐体铸造用砂箱的边长一般在1.5~3m之间,少数在3m以上,有铸造砂箱和焊接砂箱两种。大多数铸造厂为适应生产组织灵活、快速的要求,更多地采用焊接砂箱。铸件模板主要有木模、树脂(玻璃钢)模和铝模。木模易加工、造价低廉、灵活性强,但易变形、尺寸精度低、寿命短,适于新产品试制阶段采用;铝模尺寸精度高、使用寿命长,但制作成本高;树脂(玻璃钢)模介于两者之间。

罐体铸件种类繁多,外形千姿百态,其基本特征是尺寸大,形状相对简单,铸件主要壁厚根据罐体外形尺寸变化,一般在10~25mm之间,厚度基本均匀,但罐体上也有局部厚大部分,如连接法兰、安装凸台等,有些罐体的热节部分壁厚达60mm以上,是容易出现铸造缺陷的部位,也是制定工艺方案的重点和难点。

罐体铸件浇注系统的合理设计是获得优质铸件的关键。铸件一般采取卧式底面浇注姿态(图3),浇注系统开设在铸件的外部下侧,由阶梯扁平内浇口沿罐体圆柱面将铝液引入型腔,属于底注开放式浇注系统。法兰面、厚大部位采用冷铁激冷或明冒口进行补缩。

砂型重力铸造工艺出品率一般在50%左右,铸件质量能够满足基本性能要求,水压破坏试验压力一般可达2.5~4.5MPa,但具有较大的分散性。

2 砂型低压铸造

早在上世纪六、七十年代,铝合金砂型低压铸造工艺已经成为一项比较成熟的技术应用于我国的军工行业,生产内在质量要求高的大型铝合金铸件;但由于军工产品的特殊性,此项技术并未在工业化批量生产的民品制造领域得到广泛应用。近年来,随着低压铸造和树脂砂设备与技术的快速发展,人们越来越认识到,数量大、种类多且性能要求高的大型罐体铸件可能适合采用砂型低压铸造,许多新上项目的厂家直接选择了低压铸造工艺,原来仅采用重力浇注的厂家也纷纷进行低压铸造试验研究,并很快取得成功。大量实践证明,树脂砂造型结合低压铸造与传统的重力铸造方法相比,无论是铸件的内、外在质量,还是铸件的成品率均有大幅度提高。

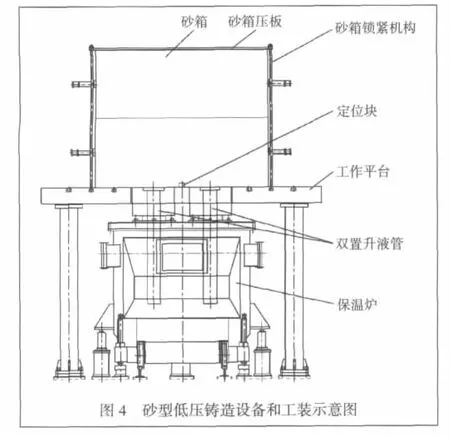

2.1 砂型低压铸造设备

砂型低压铸造设备主要由砂型工作平台、保温炉、电加热保温套、液面加压控制系统、气源干燥过滤系统和电控系统等组成(图4)。简易的中小型砂型低压铸造机也可以将砂型工作平台与保温炉盖合二为一,降低设备造价。由于罐体铸件趋于大型化,砂型低压铸造机也向大型化发展,国产砂型低压铸造机的保温炉容量已经达到1400kg(Al),工作台面尺寸达到3800mm×2500mm。砂型低压铸造机升液管部分的结构有单升液管和双升液管两种形式,可根据工艺需要互相转换。

2.2 砂型低压铸造工艺及工装

砂型低压铸造的工装与重力铸造大同小异,只是在砂箱外侧要增加与工作平台之间的定位和锁紧机构(图4),保证砂型的浇口对正升液管口,砂箱在加压过程中不致抬箱而造成“跑火”。

由于造型工艺与重力铸造基本相同,砂型低压铸造时罐体铸件仍采取“卧姿”(有的厂家也采用所谓“平做立浇”工艺),铸件的厚大部分朝下,铝液沿浇道自下而上从铸件下部的外侧进入型腔。受浇注系统和铝液横向流程长的限制,某些补缩不到的法兰面和凸台仍需要设置冷铁或暗冒口,未能完全发挥出低压铸造压力补缩的效能,这也是罐体铸件采取“卧姿”进行低压铸造时工艺上的不尽合理之处。因此,在设计浇注系统时如何减少冷铁和暗冒口的使用量,尽量发挥压力的补缩作用是砂型低压铸造工艺设计的关键。水平造型竖直浇注(平做立浇)可以充分发挥低压铸造工艺的优点,但是,由于需要大量的专用工装且造型、下芯、合箱等操作相对复杂,大多数铸造厂家仍然采用通常的低压铸造工艺方法。

砂型低压铸造的加压工艺要点之一是在充型结束后有一段较长时间的“结壳”过程,一般可控制在10~40s,保证铸件在凝固成一个完整坚固的外壳后再增压补缩,不致因气压高顶破砂型而“跑火”。

砂型低压铸造的保压压力通常在0.1MPa左右,相当于重力铸造时3~4m高冒口的压头,且压力传递快,可有效消除铸件的缩孔、疏松缺陷,铸件外形轮廓饱满,铸字清晰,尤其在要求对每个铸件通体进行三维X光探伤的情况下,可大大提高铸件合格率。

砂型低压铸造工艺出品率一般在50%~60%之间,铸件质量能够满足较高性能要求,水压破坏试验压力一般可达3.5~5.5MPa,但是,对于一些特殊结构的零件,仍然难以达到破坏试验压力要求。

3 金属型砂芯低压铸造

金属型铸造时,由于铸型对金属液的激冷作用,金属结晶组织致密,偏析较少,铸件的机械强度较高,抗拉强度平均可提高25%[1]。特别是经过金属型激冷所形成的组织致密层,对于有气密性要求的铸件,能起到很好的防漏作用。

采用砂型铸造罐体时经常出现的质量问题之一是由于铸件组织疏松而造成的气密性试验不合格。针对这一问题,国内多个厂家试验成功了金属型砂芯低压铸造罐体的新工艺,即铸件外形由金属型形成,铸件内表面由树脂砂芯形成,但与传统的中小型铸件所采用的金属型低压铸造放置砂芯的工艺有所不同。

3.1 金属型砂芯低压铸造设备

罐体的金属型砂芯低压铸造设备为卧式结构,主要由工作平台、垂直开合型机构、大容量保温炉、液面加压控制系统及上位操作平台等组成(图5)。其特点与砂型低压铸造设备类似,也是逐渐向大型化发展,以适应更大罐体的低压铸造要求。

3.2 金属型砂芯低压铸造工艺及工装

对中小型铸件的低压铸造而言,如果需要在金属型中放置小型砂芯,由于砂芯尺寸小,不宜开设浇注系统,通常的方法仍是把浇口开设在金属模具本体上。而罐体的低压铸造浇注系统设计得比较巧妙,它充分利用砂芯尺寸大、导热慢的特点,把直浇道、横浇道和内浇道都设置在砂芯中,使直浇道与升液管直接对接,铝液自砂芯中的浇道引入铸型型腔,可以自下而上、自内向外建立起强烈、明显的温度梯度,能够最大限度地发挥低压铸造压力补缩的效能。

另外,金属型砂芯低压铸造罐体工艺中铸件一般采取垂直分型,“立姿”浇注(图6),较砂型低压铸造时的“卧姿”相比,能充分发挥铝液在反重力状态下低压浇注速度平稳、易控和层流充型的优点,有利于型腔排气,提高了铸件质量。

由于罐体铸件种类多、尺寸大,低压铸造模具制作费用(有些模具重达十几吨)和试模、修模成本也比较高,为减少试模次数,需精心对铸件结构进行工艺分析论证和模具结构设计,重点关注零件结构是否妨碍开型以及厚大部位能否有效补缩等问题。

罐体低压铸造模具主要由底模、左右半模和左右半模锁紧机构等组成,模具材料一般选用高牌号球铁。

由于浇注系统开设在砂芯上,因此,铸件落砂后其浇道部分残留在罐体空腔中,不太便于机械切割清理,需要寻找更合适的切割方法以提高铸件清理效率。

金属型砂芯低压铸造工艺出品率一般在60%~75%之间,铸件质量能够满足高性能要求,水压破坏试验压力一般可达6.0~8.0MPa,具有较大的富裕度,可满足高性能大型罐体类铸件大批量生产的需要。比如浙江某中外合资企业已采用这种工艺方法批量生产出了多种规格的罐体铸件,最大铸件净重超过600kg,一次铝液浇注量超过900kg。

4 金属型低压铸造

罐体的金属型低压铸造是指罐体的内、外表面全部由金属型和金属芯子形成,与通常意义上的低压铸造并无二致。金属型的光洁表面及其激冷作用对罐体铸件质量所带来的益处(特别是气密性试验)是显而易见的。

一般来说,铸件采用金属型低压铸造的原则一是批量大,二是没有妨碍开型、抽芯的结构。对罐体而言,法兰类罐体(图2(c))是最适合采用金属型低压铸造的零件;而另外一部分零件尽管有内侧凹,但形状相对简单,侧凹浅,且有一定的批量,也可以通过抽活块等方式加以解决,国内有厂家在这方面进行了许多有益的探索,生产出了高质量的铸件。与其它工艺方法相比,该工艺出品率高,一般在75%以上,罐体的一次检漏合格率大幅度提高。但采用金属型低压铸造工艺时,由于受铸件结构的限制,所能生产的罐体种类有一定的局限性。

4.1 金属型低压铸造设备

罐体金属型低压铸造设备的特点主要是大型化和采用双升液管结构,对有内侧凹的铸件,还要有抽活块机构。

在以上三种低压铸造设备中,金属型低压铸造设备最为复杂且结构庞大,主要由水平开合型机构、抽芯(或称边模开合)机构、升降机构、铸件取出机构、模具进出机构、保温炉移动机构、液面加压控制系统、保温炉及其控制系统、液压系统和模具冷却系统等组成(图7)。

图7 金属型低压铸造设备

目前,具有自主知识产权的国产低压铸造设备占据罐体生产的绝对主导地位,设备性能也完全满足使用要求。

4.2 金属型低压铸造工艺及模具

采用双直浇道和阶梯内浇道充型是罐体铸件金属型低压铸造的主要工艺特点之一。这种浇注系统相比中心浇口可分散浇口部位过热度减少疏松、增加了铸件补缩通道、有利于补缩压力的快速传递并形成符合低压铸造顺序凝固的温度梯度,通过多级阶梯内浇道的灵活设计,很方便地实现对铸件厚大部位的补缩。

模具结构一般由动、静模和左右边模组成,在双浇道所处的左右边模分型面上设计凹凸相扣的迷宫密封结构,防止加压时高温铝液从分型面溢出。模具材料可采用高牌号球铁。

5 V法铸造

将V法造型工艺应用于罐体铸造是国内厂家近几年进行的一项大胆探索和技术创新(河南某厂家已申请了相关技术专利)。该方法是采用V法造型形成罐体外型、树脂砂芯作芯子的一种联合铸造工艺[2]。与树脂砂造型工艺相比,该方法有以下几个特点:①铸型表面覆有塑料薄膜,浇注后形成的铸件表面光洁;②浇注时有负压抽吸,有利于铸件充型,铸件轮廓清晰,尺寸精度高;③造型使用不含粘结剂的干砂,省去了混砂、落砂设备,大大简化了砂处理系统,设备简单,投资较少。

目前国内的罐体V法铸造生产线也是全部采用国产设备,主要由造型振实台、塑料薄膜烤膜器、加砂系统、真空系统、模板和砂箱等组成。

除V法工艺外,国内还有少数厂家根据自身设备和技术条件采用粘土砂型、树脂砂芯结合低压铸造以及树脂砂型结合高压釜铸造[3]等工艺方法生产罐体,均取得了成功,但生产规模都不大,没有成为罐体的主流铸造工艺,本文不再作详细论述。

6 结语

(1)随着国家电网建设向超高压、特高压和智能化电网方向快速发展,对大型铝合金罐体的需求量越来越大。目前国内已经形成了以辽宁、山东、河南、江浙和西安等地区为中心的罐体铸造企业集群,新建、扩建企业方兴未艾。

(2)在市场需求量不断增加的同时,电力行业对罐体铸件的内、外在质量的要求也在提高,因此,罐体的铸造设备和工艺水平也应该不断提高,才能更好地满足这一行业的要求。作为罐体生产企业,也应在设备的自动化、智能化和工艺的精细化方面下功夫,以降低铸件生产成本和工人劳动强度,增加企业效益。

(3)罐体铸件种类多,尺寸大,性能要求高,但形状相对简单,壁厚基本均匀,因此,铸造工艺的宽容度大,目前国内的罐体生产现状是多种工艺方法并存。许多企业具有多种铸造工艺手段及相关设备,如我国两大高压开关生产企业——西安高压开关厂和沈阳高压开关厂均是如此。

(4)任何一种铸造工艺都有局限性,要针对罐体铸件的结构进行全面的工艺性分析,找出适合该铸件的一种或几种工艺方法,结合企业的设备、技术和人员等条件加以确定,才能生产出具有市场竞争力的产品。

(5)尽管国内各厂家的罐体铸造工艺有所不同,但所采用的各种铸造设备、模具和工艺技术基本为国内厂家自主研发,是具有自主知识产权的成套铸造技术,值得国内同行互相学习和借鉴,共同推动我国大型铝合金罐体铸造技术的快速提高,为国家电力工业的发展做出更大的贡献!

[1]《特种铸造手册》编写组.特种铸造手册:下册.北京:机械工业出版社,1978.

[2] 庞胜仑,等,用V法造型铸造ZL101A_T6铝合金耐压罐体的工艺试验研究.铸造技术,2009(10):1246-1248.

[3] 张东坡,等.铝合金罐体的铸造工艺.中国铸造装备与技术,2002(1):32.

致谢:在本文写作和最后成文过程中得到李小俊、李和宝和张治国等同志的大力协助,特此致谢!

《蠕墨铸铁及其生产技术》一书出版

蠕墨铸铁是一种新型工程材料,它的结晶特性使其生产工艺的控制难于其他铸铁,甚至使人感到变幻莫测;在应用方面,如果不了解其性能,则可能出现相反的结果。

《蠕墨铸铁及其生产技术》一书已由化学工业出版社出版。作者邱汉泉先生紧密结合生产实际,主要介绍了蠕墨铸铁的性能和冶金特征,制作工艺、品质控制,以及产品缺陷的防止,列举了大量国内企业蠕墨铸铁件应用实例,公开了一批作者几十年来的经验总结,使读者通过本书,既可对蠕墨铸铁有全面的、较深的理解,也能在解决生产中的疑难问题时,找到更符合我国实际情况的帮助。

本书可供蠕墨铸铁领域的技术人员阅读,也可供大专院校师生和铸件设计者参考。

Foundry Technology of GIS Aluminium Alloy Tank

DING SuPei,KANG JingLe,SHI XueQian,BI JianFeng,GUO XiaoHua

(Jinan Foundry&Metalforming Machine Research Institute Co.Ltd.,Jinan 250022,Shandong China)

The involved equipment,die and mold as well as technological essentials for casting of aluminium alloy tank with foundry method such as sand casting,low pressure sand casting,low pressure permanent die casting with sand core,low pressure permanent die casting and Vacuum sealed molding process have been analysed and discussed.

tank;Aluminium alloy;Sand casting;Low pressure casting;Permanent die casting;Vacuum sealed molding process

TG 146.2+1;

A

1006-9658(2011)01-5

2010-11-17

2010-168

丁苏沛(1962-),男,教授级高工,主要从事特种铸造设备和工艺的研究与开发