陶瓷砂应用于芯砂的问题与对策

李克强,齐亚平,张华丽

(潍柴动力(潍坊)铸锻有限公司山东潍坊市 261001)

陶瓷砂应用于芯砂的问题与对策

李克强,齐亚平,张华丽

(潍柴动力(潍坊)铸锻有限公司山东潍坊市 261001)

本文对陶瓷砂用于芯砂时出现的问题进行了分析并提出相应的解决措施。

陶瓷砂;芯砂

陶瓷砂(又名宝珠砂、铸宝砂、陶粒砂、钰珠砂),是熔融状态下的高氧化铝质的原料(铝矾土)进行喷雾处理、使之再结晶而得到的高耐热性、低热膨胀、球状人工无机材料。其用于铸造原砂时,在性价比上优于铬铁矿砂、锆英砂,为铸造行业提高铸件质量、降低成本、减少污染开辟了有效途径,是较为理想的新型铸造用砂,近几年已应用于消失模铸造、精密铸造、冷热芯盒制芯等,具有较好的发展前景。

1 陶瓷砂主要技术指标

主要化学成分:≥75%Al2O3,≤5%Fe2O3,≤5%TiO2,5%~20%SiO2,其它微量。粒形为为球形,角形系数≤1.1。堆集密度 1.95~2.05g/cm3。耐火度 1800~2000℃。热膨胀率0.13%(1000℃加热10min)

2 陶瓷砂用于铸造原砂的优点

(1)球状粒形,流动性及填充性好

粒形接近真圆,表面光滑,无凹凸脉纹。其流动性及填充性好,造型时易紧实,且能保持良好的透气性;而硅砂和镁橄榄石砂均为多边形砂,流动性较差。

(2)热膨胀率低,有利于生产高精度铸件

型砂的热膨胀系数过大,会造成夹砂、结疤、鼠尾等铸造缺陷。而陶瓷砂的热膨胀系数极小,在浇注过程中几乎没有膨胀现象,其性能可与锆英砂媲美,所以,生产铸件的尺寸精度高,表面缺陷少,不易产生夹砂、冲砂、气孔等缺陷,铸件成品率高。

(3)耐破碎性好,有利于回收利用

陶瓷砂颗粒的致密性好,强度高,即使重复再生使用也很少破碎,因此减少了铸造生产过程中的粉尘、废物排放,利于环境保护。

(4)耐火性好

其主要成分为氧化铝,所以耐火性能很好。耐火度≥1790℃,能满足铸造各种金属及合金的要求。而硅砂在不同的温度下会有多种晶体出现,从而在浇注过程中会再次降低型砂的耐火度。因此使用陶瓷砂可明显减少机械和化学粘砂,大大减少清砂的劳动强度。

3 我厂陶瓷砂应用情况

潍柴动力(潍坊)铸锻有限公司在2009年开始试用陶瓷砂,用陶瓷砂与焙烧砂混合代替部分原铬矿砂与熟料砂生产高速机缸体类水腔砂芯等,并已在2010年二季度实现批量应用,每月用量已达近200t。下面把这段时间的使用情况总结如下。

(1)使用陶瓷砂与焙烧砂配比工艺,其成本比原铬矿砂与熟料砂配比工艺有所降低,按目前市场价格,节约材料成本在15%左右(见表1)。

表1 二种配料成本对比

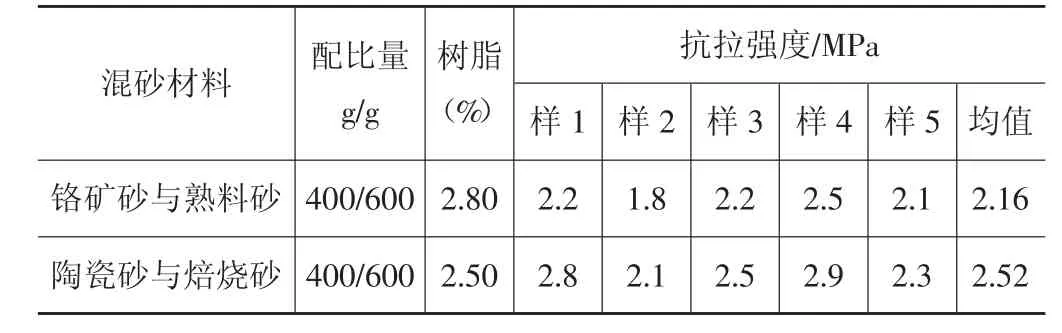

(2)该工艺生产的砂芯强度高(见表2),表面致密,铸件内腔质量明显的提高,统计2010年二季度质量情况与去年相比,在涂料未更换的情况下,内腔粘砂缺陷有明显减少,由0.6%降低到0.2%以下。

表2 热芯盒芯抗拉强度对比试验数据

(3)射制较大砂芯时容易出现射不严现象,特别是尖角薄弱部位。原因是陶瓷砂流动性好,小于100目的细小颗粒容易从排气孔槽等处跑出,容易堵塞排气部位而造成射不严现象。冷热芯盒均会有此问题。我公司在射制水腔类热芯盒砂芯时,每套芯盒在清净后射制30模就会出现射不严现象,并不断加重,对制芯质量及生产效率影响较大。我们对此采取的措施是增大了排气槽尺寸,厚度由0.3~0.5mm增加到0.6~0.8mm,并对陶瓷砂粒度要求进行修改,控制其中小粒度颗粒含量,并增加清理工装频次,收到一定效果。

(4)砂芯强度高表面致密,在组芯时粘结较困难,影响芯组的成品率及生产效率。统计表明,约有5%左右的砂芯在粘结烘干后,粘结部位出现松动,需要修补。我们对此采取的措施是对组芯对接部位进行形状上的改进,增加其粘结面积来减少此类问题的发生。在后面的生产中,返修率基本能控制在0.5%以内。

(5)砂芯脆性较大,抗弯性差。其断芯缺陷比铬矿砂有明显增加,主要是在砂芯运输及组芯过程中容易出现断芯现象,比例在2%左右;在浇注铁液后,断芯缺陷引起的不合格品比例较过去有轻微增加。通过调整树脂及固化剂加入量来改善其韧性,对减少断芯有一定效果。

(6)陶瓷砂应用于制芯时,其旧砂回收很困难。在铸件落砂时与铸型旧砂混于一起,再分离时会遇到排污、粉尘处理等高成本问题,暂时无法实现回收。陶瓷砂混入型砂后,由于占总砂量的0.1%不到,理论上应该不会对型砂性能产生影响,我们跟踪型砂性能的结果也证实了此点。

(7)陶瓷砂与焙烧砂的质量对砂芯的质量影响较大。原材料铝土矿的质量决定了陶瓷砂的最终各种成分及性能,因此矿源对陶瓷砂的质量稳定性影响很大。而焙烧砂由于是硅砂,对其焙烧不彻底时,其体积膨胀率在4%以上,远远大于铸件本体1.5%的收缩率,对铸件最终尺寸影响较大。在使用初期,由于焙烧砂体积膨胀引起的尺寸缺陷较多。为此,我们对供砂企业进行了细致的考察,选择了焙烧工艺完善、质量保证能力强的三家企业作为供方,基本上杜绝了此类问题的发生。目前还没有针对陶瓷砂与焙烧砂质量的国家标准,而供砂企业的规模普遍较小,其质量保证能力也参差不齐,无疑对陶瓷砂工艺进一步的推广使用有极大的限制。

4 结论

(1)陶瓷砂相比于硅砂等具有独特的优点,有较好的应用前景。

(2)陶瓷砂用于铸造行业,能代替铬矿砂等原常用材料制芯,并且能满足工艺要求。

(3)用陶瓷砂制芯时,会造成断芯及部分铸件尺寸缺陷,需要增加工艺保证。

(4)目前陶瓷砂的应用刚刚起步,还需要制定相应标准来加以规范。

Problems and Solutions to Use of Ceramic Sand for Core Sand

LI KeQiang,Qi YaPing,ZHANG HuaLi

(Foundry&Forging Works Weifang Diesel Engine Power Co.Ltd.,Weifang 261001,Shandong China)

Problems in core technology of ceramic have been analysed with corresponding solution measures

Ceramic foundry sand;Core sand

TG 221+.1;

B

1006-9658(2011)01-2

2010-08-24

2010-123

李克强(1969)男,主要从事铸造工艺设计