纸基摩擦材料的磨损机理分析

钟林新 付时雨 周雪松 詹怀宇

(华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

纸基摩擦材料的磨损机理分析

钟林新 付时雨 周雪松 詹怀宇

(华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

通过对纸基摩擦材料的磨损表面及其热衰退性能进行分析,初步探讨了纸基摩擦材料的磨损机理。研究表明,在剪切力及压力的反复作用下,摩擦材料表面的纤维发生严重的磨损,并产生磨屑;其中,植物纤维的磨损更为严重。磨损表面产生严重的界面分离,甚至发生纤维的脱落。磨损时所产生的纤维磨屑及填料磨粒镶嵌于植物纤维中或陷于材料的孔隙中,不会对材料的磨损性能造成明显影响。热分析表明,磨损使得热性能较差的植物纤维发生显著的热衰退,材料的热性能下降。这些结果表明,纸基摩擦材料的磨损机理主要为黏着磨损和疲劳磨损。

纸基摩擦材料;磨损;热衰退

纸基摩擦材料具有成本低、动摩擦因数稳定、动/静摩擦因数比接近、贴合性能平稳、磨损率低、使用寿命长、噪音小并具有保护对偶材料等优点,逐渐发展成为一种重要的摩擦材料,并被广泛应用于汽车、摩托车等各类车辆的自动变速器中,甚至逐渐发展到拖拉机、建筑矿山机械、锻压机械等工程机械的自动变速器和制动器中[1-2]。近年来,纸基摩擦材料因其诸多优点而得到越来越多的关注,逐渐开展了对其摩擦性能的研究[1,3-4],但对其磨损机理却缺乏研究。

磨损是两个相互接触的固体表面在滑动、滚动或冲击运动中的表面损伤或脱落。在大多数情况下,磨损是表面微凸体相互作用而引起的。从微观角度来看,材料表面都是粗糙不平的,由大量的微凸体组成。当发生相对运动时,接触的微凸体先发生变形,表面或表面附近的固体材料性能将发生变化,但几乎不引起材料损失;随后,微凸体从表面剥离,转移到对偶表面或者以磨屑的形式挣脱表面[5-6]。传统的摩擦理论认为,常见的磨损形式主要有 6种,即黏着磨损、磨屑磨损、疲劳磨损、冲击磨损、化学磨损、电弧感应磨损,它们的共同特征是从摩擦表面剥离固体材料[7-8]。

一般认为,纸基摩擦材料的磨损机理与其他材料的类似,即主要由黏着磨损、磨粒磨损及疲劳磨损组成。但由于在结构方面的差异,如纸基摩擦材料的多孔性,使纸基摩擦材料的磨损具有不同于传统金属基及聚合物基的特点。研究并阐明纸基摩擦材料的磨损机理将为提高摩擦材料抗磨损性能提供理论依据及思路。本实验着重对纸基摩擦材料的磨损表面和热衰退现象进行分析,并探讨纸基摩擦材料的磨损机理。

1 实 验

1.1 原料

剑麻纤维 (SF)、丁腈橡胶改性酚醛树脂及芳纶纤维 (AF)分别由东方剑麻集团有限公司、浙江海盐树脂有限公司及杜邦有限责任公司提供。

1.2 纸基摩擦材料的制备

将 SF、AF及摩擦性能调节剂 (长石粉和硫酸钡)在水中混合均匀,然后在纸页成形器上制备原纸坯,并在 90℃干燥。纸坯浸入酚醛树脂的乙醇溶液 (其中酚醛树脂的质量分数为 8%~16%),通过调节酚醛树脂的质量分数来将纸基摩擦材料中酚醛树脂的含量控制在 (25±2)%,10 min后取出,在60℃时去除溶剂。之后,浸渍样品在热压机上热压成型 (温度为 180℃,时间为 5 min,压力为 5 MPa)。热压后的样品在 160℃烘箱中进行后续热处理 1 h,得到纸基摩擦材料。

1.3 磨损样品制备

将所制备的纸基摩擦材料在湿式纸基摩擦材料试验机 (QM1000-II,西安顺通机电研究所)上进行磨损试验 (GB/T13826-92)。将样品裁成外径 125 mm、内径为 100 mm的圆片,粘结在试件盘上,并开出油槽。将粘结好的试件在实验油中浸泡 12 h后在试验机上进行磨合。磨合时的转速为 1000 r/min,比压0.5 MPa,油温 95℃,试样磨合时间 30 min。磨合结束后进行磨损,条件为转速 2000 r/min,接合压力0.1MPa,润滑油流量 5 mL/(min·cm2),起始油温为80℃,制动离合 1000次试验机主要性能指标:最高转速 4000 r/min,最大加载压力 2.0 MPa;对偶盘为 45#钢;润滑油为 N32#机油。

1.4 SEM分析

将上述磨损样品表面经过喷金后用扫描电子显微镜 (SE M)(日立 S3700)观察,并进行表面分析。

1.5 热衰退分析

样品的热衰退测试在热重分析仪 (PE Instrument)上进行。分析前,样品在 80℃下干燥至恒重;然后进行热重测试,升温速率为 20℃/min,温度范围为 80~700℃。

2 结果与讨论

2.1 纸基摩擦材料表面分析

2.1.1 材料磨损前的表面形貌分析

由图1可知,纸基摩擦材料是由纤维相互交织而成的多孔结构材料。植物纤维 (图1(a)实线箭头所示)和合成芳纶纤维 (图1(a)虚线箭头)均匀地分布在纸基中,形成均匀而多孔的网络结构。这种孔隙结构有利于润滑油的进入和流出,进而起到润滑和冷却摩擦材料及对偶盘的作用。树脂的黏结作用使得材料具有很强的拉伸强度和层间结合强度,进而在加工、使用时能够承受较强的外界载荷而不受破坏,特别是在剪切力和压力的反复作用下能长时间保持材料的结构稳定性。填料的存在能够有效地调节材料的摩擦因数并降低材料的磨损。

2.1.2 纸基摩擦材料磨损表面分析

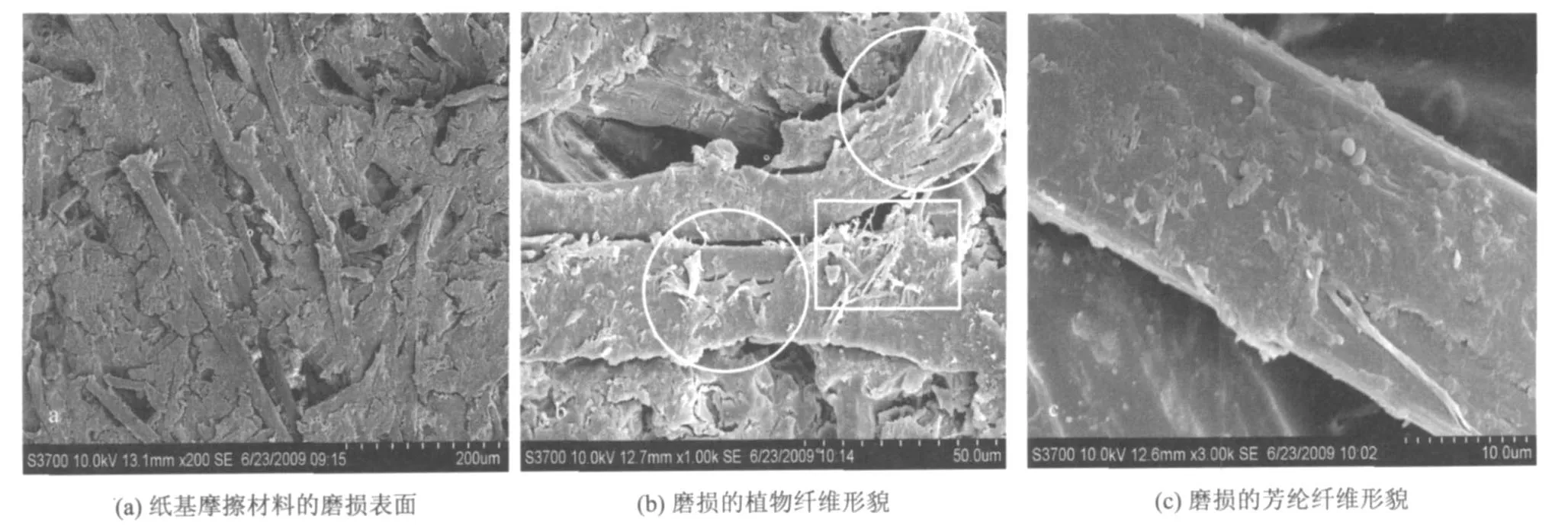

(1)纤维的磨损

由图2可知,磨损后纸基摩擦材料表面发生了明显的变化。纤维表面被磨平,纤维边缘产生磨屑。植物纤维磨损延伸至细胞壁,并产生轴向撕裂 (如图2(b)圆圈所示),芳纶纤维亦发生明显磨损 (如图2(c)),原来光滑的圆柱形纤维表面被磨平。但相比植物纤维而言,芳纶纤维的磨损程度较低,这是由芳纶纤维具有较高的耐磨性能所致[9]。与大多数合成纤维和矿物填料或者矿物纤维相比,植物纤维的耐磨性和耐热性能较低,因而在使用时容易磨损。纤维的磨损来源于黏着磨损,摩擦材料表面微凸体与接触界面间由于粘结、剪切、断裂、机械切削等作用而从主体上转移或脱落下来,成为磨屑,导致纤维磨损[10-11]。

图1 纸基摩擦材料磨损前表面的 SEM

图2 纸基摩擦材料磨损表面 SEM

(2)界面分离

纸基摩擦材料由纤维、树脂及填料所组成。纤维通过树脂的粘结作用形成稳定的三维网络多孔结构,树脂的存在赋予材料必要的力学性能以使材料在长时间剪切力和压力作用下保持各组分的稳定存在。图1已表明,纤维表面及纤维之间的树脂使得纤维网络结构更加稳定,能够承受更大的外加载荷。树脂的这种增强作用是通过纤维与树脂之间的界面来实现的,纤维-树脂之间的界面结合强度会对材料的力学及摩擦磨损性能产生重要影响。由图2(a)可知,磨损表面除了纤维的磨损外,另一个显著特征是大量裂纹的存在。如图3(a)所示,白色箭头代表摩擦时剪切力的作用方向,纤维与树脂、纤维与纤维之间弱的界面强度在剪切力的反复作用下产生了严重的界面分离,甚至发生纤维的脱落 (如图3(b)所示)。这种界面分离与纤维的脱落破坏了材料结构,进而会加剧材料的磨损。

图3 磨损表面的界面分离与纤维脱落

纤维与树脂之间发生的界面分离是摩擦材料在摩擦过程发生的普遍现象。EI-Tayeb[12]的研究表明,玻璃纤维与树脂之间由于界面结合性能差发生界面分离,导致复合材料磨损严重。Chand and Neogi[13-16]发现,玻璃纤维增强复合材料在摩擦时会因纤维和树脂之间的弱的界面结合而产生严重的黏着磨损;作者同时提出,通过界面改性以增强纤维与树脂之间的界面结合可以有效地减少界面分离,进而使得材料的磨损下降。Li[17]的研究发现,碳纤维复合材料在摩擦时亦发生界面分离。

(3)磨屑与磨粒

无论是干摩擦还是湿摩擦 (如润滑摩擦)都会产生黏着磨损,其起源于界面的微凸体接触,滑动使这些接触点产生强烈的剪切作用,导致微凸体从接触点一侧剥离,黏着到另一侧的微凸体上。当滑动继续时,转移的碎片从其黏着的表面上脱落,从而产生磨屑或磨粒[10-11]。在摩擦过程中产生大量磨屑是摩擦发生时的一个普遍特征[10,18]。纸基摩擦材料在摩擦时亦会产生磨屑,这些磨屑是在剪切力作用下发生黏着磨损时产生的,如图2(b)所示。一方面,部分磨屑未脱离纤维主体,使得纤维表面呈毛刷状 (图2(b)方框所示)。另一方面,部分纤维细小磨屑会从纤维主体上脱落下来,成为游离的磨屑 (图4)。这些游离的磨屑一部分分散于材料的磨损表面,其他的游离磨屑则被带入到材料的孔隙中。

与传统的金属基及橡胶基摩擦材料一样,纸基摩擦材料中含有大量的填料,这些填料对于调节动、静摩擦因数和降低磨损具有重要作用。对于纸基摩擦材料来说,填料主要分布在纤维的表面和材料的孔隙中,并被树脂固定在材料中。图5是材料磨损表面填料的形貌及其分布。显然,在剪切力作用下,磨损表面的填料逐渐脱落;而纤维与树脂的磨损及界面分离所导致材料结构的不稳定则会加重填料的脱落。对于传统的摩擦材料,经典的摩擦理论认为,硬而粗糙的表面或硬颗粒在摩擦材料表面上滑动时所产生的塑性变形或断裂将引起摩擦材料的表面损伤,从而产生磨粒磨损。这种磨粒磨损主要是通过材料表面表现为犁削、堆积和切削等形式的塑性变形来完成的[9,19-21]。无论是较软材料产生的黏弹性磨屑 (如树脂和合成纤维),还是较硬材料所产生的刚性磨粒 (如填料),均会加剧摩擦材料的磨损[21]。

但是,对于纸基摩擦材料而言,由于软组分植物纤维的存在和材料的多孔性使得纸基摩擦材料相对比较柔软,摩擦时产生的部分磨屑及磨粒在摩擦面上发生的滚动或滑动摩擦是短暂的,因为这些磨屑或磨粒会嵌入植物纤维中 (图5(a)),或很快被带入材料的孔隙中 (包括植物纤维的细胞腔),有效减少了其对材料的犁削、堆积和切削等作用,因而很难在纸基摩擦材料的磨损表面观察到在传统摩擦材料中常见的磨粒磨损现象。因此,对于纸基摩擦材料来说,磨屑或磨粒磨损得到明显抑制,不是构成材料磨损的机理之一。相反,因纤维与树脂发生界面分离,导致脱落纤维在摩擦表面发生滑动或滚动而产生的磨损或许更值得注意,因为较高的长径比使其难以嵌入材料或进入孔隙,从而产生一定磨损。

纸基摩擦材料的另一种重要磨损机理为疲劳磨损。重复性的加载、卸载循环会产生表层变形和表面裂纹,超过一定循环次数之后,最终产生碎片。因而,疲劳磨损是通过裂纹、界面分离和磨屑或磨粒体现的[22-23]。对纸基摩擦材料而言,在反复的剪切、压力加载——卸载及热积累效应作用下同样容易产生疲劳磨损,产生磨屑或磨粒及裂纹 (纤维上及界面上)。但是,由于导致这些现象的机理还包括黏着磨损,因而很难确切指出磨损表面的上述现象是由黏着磨损造成的还是由疲劳磨损造成的。

2.2 材料热衰退分析

微观摩擦学研究表明,摩擦材料表面存在大量的微凸体,摩擦材料与对偶盘接合时,微凸体先与对偶盘接触,有限的微凸体接触往往导致局部温度很高,如果热量来不及被带走,会使耐热性差的组分发生热分解或碳化,引起材料的热衰退,从而导致摩擦材料更容易发生黏着磨损和疲劳磨损。

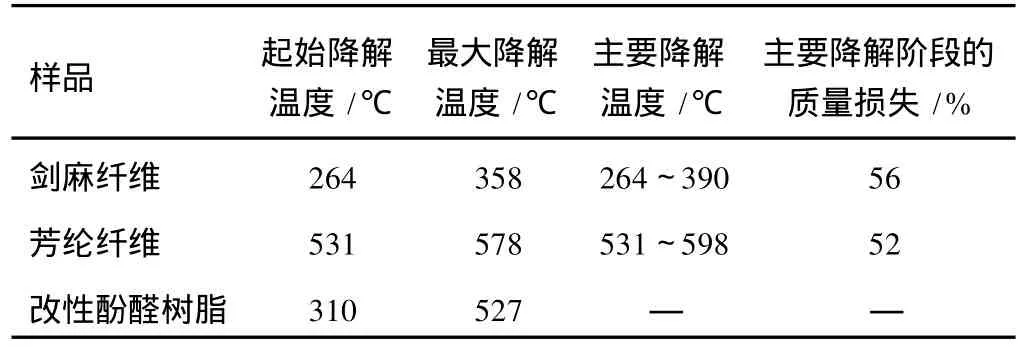

已有的研究表明,纸基摩擦材料在摩擦过程中逐渐发生热衰退,耐热性下降,材料逐渐失去弹性而变脆[24]。植物纤维主要由碳水化合物组成,在热的作用下很容易发生热分解,如表1所示。剑麻纤维在264℃之前质量变化很少,即降解很少。碳水化合物随温度升高热分解逐渐加剧,并在 358℃附近产生最大降解峰。此阶段的降解一直持续至 390℃左右,剑麻纤维的质量下降了 56%,为植物纤维的主要热降解阶段。而芳纶纤维的热性能明显高于植物纤维,其起始降解温度高于 500℃,降解主要集中于 531~598℃,并在 578℃出现最大降解峰。而改性酚醛树脂的热性能介于植物纤维和芳纶纤维之间。树脂的起始分解温度为 310℃,但在其降解过程中的质量损失比较平缓,没有出现明显的阶段性的降解区域,说明其具有较好的耐热性能,可以减少材料在使用过程中由于热降解产生的突然恶化与失效。

表1 纸基摩擦材料组分中纤维及树脂的热降解性能

纸基摩擦材料磨损前后的热性能如图6所示。图6(a)、图6(b)分别代表两个磨损前后的样品,图中的实线均为磨损后的样品,而虚线为磨损前样品。由图6可知,纸基摩擦材料的热降解主要分为 3个阶段,分别为 264~380℃、380~539℃及 539~600℃。由表1可知,此 3个阶段分别对应于植物纤维、酚醛树脂和芳纶纤维的明显热降解温度区域。由于酚醛树脂的热性能比较稳定,热降解速率相对于植物纤维和芳纶纤维更平稳,因而在其降解温度范围内(图6热降解第二阶段)并未出现明显的最大降解速率峰。在摩擦材料热降解的第一和第三阶段均出现了植物纤维和芳纶纤维的最大降解速率峰,说明各组分具有特征性的最大降解峰,这种特征不随组分的多少而变化。

样品经过磨损后最显著的变化是在植物纤维最大降解速率峰所对应温度 (以下称最大降解温度)的降低。样品A最高降解温度由磨损前的 357℃降至磨损后的 346℃,样品 B最高降解温度由磨损前的355℃降至磨损后的 327℃。芳纶纤维所对应的最高降解温度则没有明显变化。由此可见,纸基摩擦材料中植物纤维在磨损过程中发生了明显的热衰退;树脂与芳纶纤维也会发生热衰退,但因具有较高热性能而受影响相对较小。

作为变速器的核心元件,纸基摩擦材料无论是在测试时还是在实际使用时,均需经受长时间的摩擦和频繁的接合,这会引起材料的热衰退,加剧摩擦材料的黏着磨损与疲劳磨损,使得组分磨损及界面分离更严重,更容易产生磨粒及磨屑。

值得注意的是,材料的孔隙结构在摩擦过程中所受到的破坏也会导致摩擦材料的散热性能下降。因为纸基摩擦材料是一种黏弹性材料,反复的压力加载与卸载作用会使纸基摩擦材料的结构逐渐变得密实而失去弹性,孔隙率下降,并最终导致润滑油的润滑和降温作用明显下降[25]。这种效应会加剧材料热衰退。

图6 磨损前后纸基摩擦材料的热性能

由以上分析可知,纸基摩擦材料在剪切力、压力反复作用下发生黏着磨损和疲劳磨损,导致组分的磨损、界面分离、磨屑及磨粒形成,并发生热衰退。因而纸基摩擦材料的磨损机理主要为黏着磨损和疲劳磨损,而磨屑或磨粒磨损不是纸基材料产生磨损的主要因素。

3 结 论

纸基摩擦材料磨损后,其表面发生纤维磨损、界面分离,并形成磨屑、磨粒。纸基摩擦材料的磨损机理主要为黏着磨损和疲劳磨损,这两种机理通过组分磨损、界面破坏和磨屑及磨粒形成表现出来。磨粒磨损不是构成该材料的有效磨损机理。热性能分析结果表明,摩擦材料在摩擦过程中发生明显的热降解,从而导致纸基摩擦材料发生热衰退。

[1] Kimura Y,Otani C.Contact and wear of paper-based friction materials for oil-immersed clutches—wear model for composite materials[J].Tribology International,2005,38(11/12):943.

[2] EguchiM,Yamamoto T.Shear characteristicsof a boundary film for a paper-based wet friction material:friction and real contact area measurement[J].Tribology International,2005,38(3):327.

[3] Gao H,Barker G.Engagement of a rough,lubricated and grooved disk clutch with a porous deformable paper-based friction material[J].Tribology Transaction,2002,45(4):464.

[4] Fei J,LiH J,Fu YW,et al.Effectofphenolic resin contenton performance of carbon fiber reinforced paper-based friction material[J].Wear,2010,269(7/8):534.

[5] Geng L,Qian W.Ther moelastic asperity contacts,frictional shear,and parameter correlations[J].Journal of Tribology,2000,122(1):300.

[6] Challena J M,Oxle P L B.An explanation of the different regimes of friction and wear using asperity deformation models[J].Wear,1979,53(2):229.

[7] Bur well Jr J T.Survey of possible wear mechanisms[J].Wear,1957,1(2):119.

[8] MairL H,Stolarski T A,Vowles R W,et al.Wear:mechanisms,manifestations and measurement.Report of a workshop[J].Journal ofDentistry,1996,24(1/2):141.

[9] SatapathyB K,Bijwe J.Composite frictionmaterials based on organic fbres:Sensitivity of friction and wear to operating variables[J].Composites:PartA,2006,37(10):1557.

[10] Ali S M,Sahoo P.Adhesive friction for elastic-plastic contacting rough surfaces using a scale-dependentmodel[J].Journal of PhysicsD:Applied Physics,2006,39(4):721.

[11] Vasudevan A K,Sadananda K.Analysis of fatigue crack growth under compression-compressionloading[J]. International Journal of Fatigue,2001,23,(1):365.

[12] EI-Tayeb N SM,Yousif B F,Yap T C.An investigation on worn surfaces of chopped glass fibre reinforced polyester through SEM observations[J].Tribology International,2008,41(5):331.

[13] Chand N,Neogi S.Laser irradiation induced abrasive wear performance of short GFRP composites[J].Metals Materials Processes,2000,12(4):327.

[14] Chand N,Neogi S.Low stress abrasion of laser irradiated GFRP composites:an experimental and microstructural study[J].Journal ofMaterials Science,2002,37(13):2763.

[15] ChandN,Neogi S.Three-body abrasivewearmechanis m for laser irradiated chopped GFRP composites[J].Metals Materials Processes,2001,13(1):25.

[16] Chand N,Fahim M,Hussain S G.Effect of60Co-irradiation on interface and abrasive wearof GFRP composites[J].JournalofMaterials Science Letters,1993,12(20):1603.

[17] Li J.The effect of surface modification with nitric acid on themechanical and tribologicalpropertiesof carbon fiber-reinforced thermoplastic polyimide composite Surfface[J].Surface and Interface A-nalysis,2009,41(9):759.

[18] Sahoo P,Roy Chowdhury S K.A fractal analysisof adhesive wear at the contact between rough solids[J].Wear,2002,253 (9/10):924.

[19] Bijwe J,Rattan R.Carbon fabric reinforced polyetherimide composites:Optimization of fabric content for best combination of strength and adhesive wear performance[J].Wear,2007,262(5/6):749.

[20] Morris S,Wood R J K,Harvey T J.Use of electrostatic charge monitoring for early detection of adhesive wear in oil lubricated contacts[J].Journal of Tribology,2002,124(2):749.

[21] KhruschovM M.Principles of abrasive wear[J].Wear,1974,28(1):69.

[22] Bayera R G,Schumachera R A.On the significance of surface fatigue in slidingwear[J].Wear,1968,12(3):173.

[23] Kulua P,Veinthal R,SaarnaM,et al.Surface fatigue processes at impact wear of powder materials[J].Wear,2007,263 (1/6):463.

[24] Matsumoto T.A study of the durability of a paper-based friction material influenced by porosity[J].Journal of Tribology,1995,117(2):272.

[25] Milayzaki T,Matsumoto T,Yamamoto T.Effect of visco-elastic property on friction characteristics of paper-based friction materials for oil immersed clutches[J].Journal of Tribology,1998,120(2):393.

W ear M echan ism s of Paper-based Friction M aterial:Analysis ofW orn Surface and ThermalDecay

ZHONGLin-xin FU Shi-yu*ZHOU Xue-song ZHAN Huai-yu

(State Key Lab of Pulp and Paper Engineering,South China University of Technology,Guangzhou,Guangdong Province,510640)

Compared with metal-and rubber-based friction materials paper-based friction material is a novel friction material which is widely used in oil- immersed clutches in automatic trans missionsof automibilesor even engineeringmachines.In thispaper,we investigated thewear mechanisms of the paper-based friction material by analyzing itsworn surface and thermal decay.Results showed that the fibres(especially the plant fibres)were abraded seriouslywhen friction materialwas subjected to repeated shear and compression.Fibres debonded from resin due to weak interfacial strength.The fractions of fibres and abrasive fillerwere entrapped in the soft fibres and micro pores,which would not promote the abrasion.In addition,the friction material also occurred thermal decay,mainly due to the degradation of the plant fibres.These observations indicated that the main wearmechanisms are adhesion wear and fatigue wear.

paper-based friction material;wear;thermal decay

TH117.3

A

0254-508X(2011)06-0026-06

钟林新先生,在读博士研究生;主要从事纸基复合材料及生物质高值化利用研究。

(*E-mail:shyfu@scut.edu.cn)

2011-01-27(修改稿)

本课题得到国家重大基础研究计划 (973计划)重点项目 (No.2010BC732206)和国家自然科学基金 (No.30771689)的支持。

(责任编辑:常 青)