Lenze伺服控制器在复卷分切机中的应用

冯建修

(陕西华特玻璃纤维有限公司技术中心,陕西兴平713100)

1 引言

玻璃纤维湿法薄毡生产中,复卷分切是生产过程中的后道工序,它主要用于对毡卷的外观质量进行抽查和检验,剔除原毡卷中质量不合格或有缺陷的部分;对于生产中未能卷齐的毡卷进行复卷齐边。同时还可对产品分幅、定匹长分切,采用热对接方式,实现小卷拼大卷,以满足用户的不同需求。

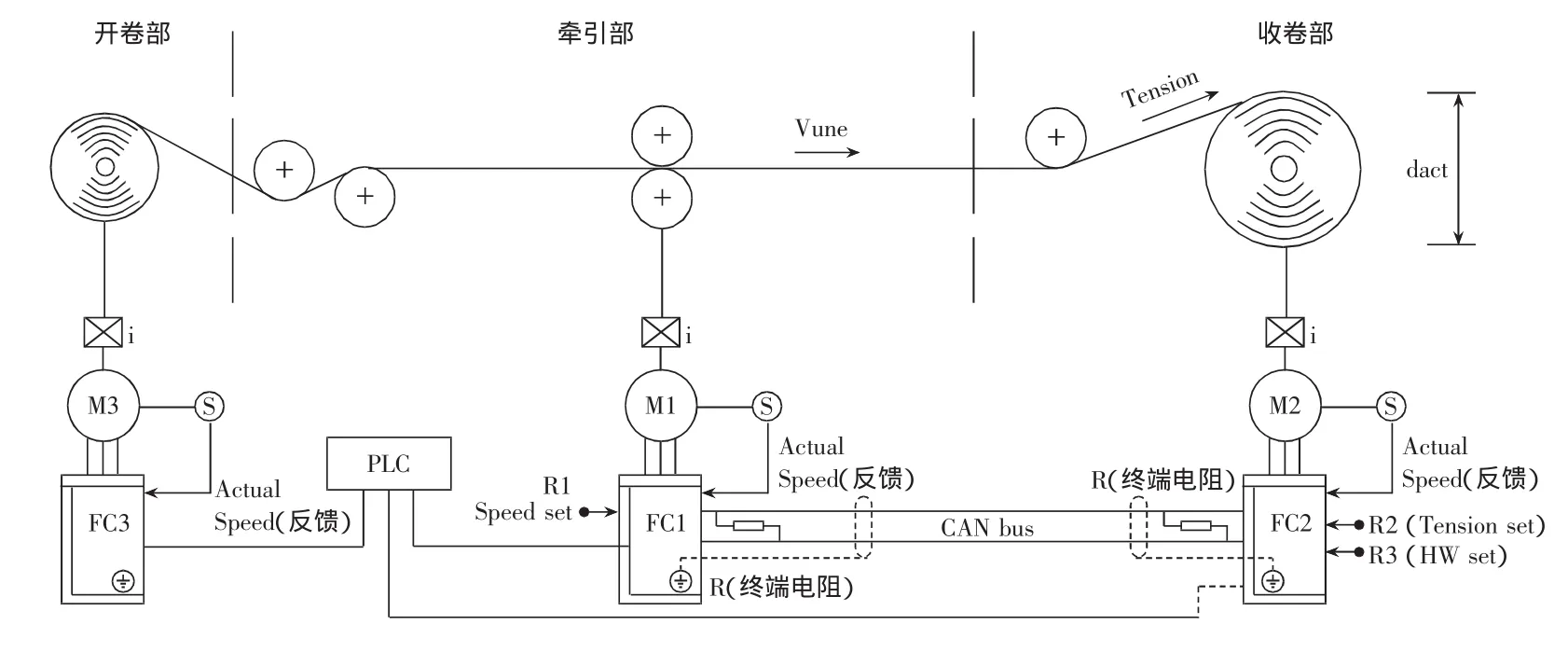

图1 复卷机控制系统示意图

2 复卷机控制系统

复卷机控制系统由牵引辊恒速控制系统、收卷张力控制系统、开卷控制系统以及PLC、控制台等部分组成,其控制系统示意图如图1所示。

2.1 牵引辊恒速控制系统

牵引辊恒速传动控制系统由一对覆盖橡胶或粘贴有砂纸的牵引辊、伺服控制器FC1(EVS9326-ES)、牵引变频电动机M1、牵引减速机、旋转变压器S(Resolver)、速度电位器R1等组成。牵引辊的线速度是复卷机主令速度即车速,要求设定后保持恒定。牵引辊和毡材之间不能打滑,牵引辊应有足够的牵引力,以保证其对薄毡施加足够牵引力和克服纵向分切刀、计量轮(起逆转作用)的反向力矩。在牵引辊直径、减速机减速比确定后,牵引电动机M1的转速就与牵引辊线速度成固定的比例关系。

2.2 收卷轴张力控制系统

收卷轴张力控制系统由收卷轴、伺服控制器FC2(EVS9326-ES)、收卷电动机 M2、减速机、旋转变压器S(Resolver)、张力设定电位器R2及锥度设定电位器R3等组成。本系统采用间接张力控制方案,不需要张力传感器,由收卷伺服驱动器计算出卷径,根据卷径计算出所需的转矩,从而间接控制薄毡表面张力,此方案成本较低,由于采用了高性能矢量伺服控制器,可以获得较高的张力控制精度。只要设定好产品的收卷张力、锥度及卷绕速度就可以达到满意的收卷效果。

2.3 开卷控制系统

开卷控制系统由开卷轴、伺服控制器FC3(EVS9323-ES)、开卷电机M3、减速机、旋转变压器S(Resolver)、气动刹车(Brake)装置和联轴(Coupling)机构等组成。开卷过程采用气动刹车方式给开卷轴施加负荷,使毡幅上产生张力,保证开卷恒张力。该系统装有“返回/向前”开关,以满足复卷机向前卷绕或者返回卷绕功能。刹车和联轴效果通过调整压缩空气压力大小得以满足,一般压力为2bar左右,当卷绕方向改变时,刹车和联轴各自开关应放在正确的位置。

2.4 PLC 和控制台

系统由S7-313 PLC控制,通过控制台设定卷绕张力F、张力系数(锥度)HW和卷绕速度v以保证满意的卷绕效果。卷绕控制过程的实现在控制器内部完成,PLC仅作复卷过程的逻辑控制。机器收卷端装有电动纠偏装置,以保证卷材边缘整齐。通过操作员面板计米控制器可以设定匹长,定长停车。另外机器上还装有产品检验灯箱和加热对接装置。

3 收卷控制过程的实现

3.1 系统总线CAN bus控制

系统中牵引辊控制器FC1和卷绕轴控制器FC2均采用高精度的伺服控制器,型号均为EVS9326-ES,该控制器内部集成CAN总线接口X4,X4/GND为CAN总线参考电位;CANLO为CAN总线I/O低电位端;CAN HI为CAN总线 I/O高电位端。CAN总线采用专用双绞屏蔽电缆将两台9326控制器的X4端子对应依次连接,并在控制器FC1和FC2的X4之LO和HI端子各接入120Ω终端电阻,该阻值等于信号线的特性阻抗值,如果阻抗不匹配,有可能降低数据的有效传输。

为了实现控制器FC1和FC2间信号传输,需要对控制器FC1和FC2进行参数设置,CAN总线地址设置,CAN-IN2/OUT2地址设置如下:

由此可知:控制器FC1的CAN输入是控制器FC2的CAN输出,控制器FC1的CAN输出是控制器FC2的CAN输入;同样,控制器FC2的CAN输入是控制器FC1的CAN输出,控制器FC2的CAN输出是控制器FC1的CAN输入。控制器FC1+FC2 CAN总线信号图如图2所示。

事件触发的循环过程数据信道CAN-IN2、CAN-OUT2是9326伺服控制器的内部功能块,CAN-IN2在一定条件下可以接收来自另一控制器CAN-OUT2发出的数据,收发均为8个字节数据,其中1、2、3、4字节可用于32位二进制信号或两个准模拟信号或一个32位双字相位信号。此处FC2的输入CAN-IN2是FC1的输出CAN-OUT2,FC2:CAN-IN2.W1 为牵引辊速度,CAN-IN2.W2 为卷径比,CAN-IN2.W3 为卷绕直径,CAN-IN2.W4 为转矩定额值补偿。FC1的输入CAN-IN2是FC2的输出 CAN-OUT2,FC1:CAN-IN2.W1 为卷绕转 速,CAN-IN2.W2 为卷绕力矩定额值,CAN-IN2.W3 为卷绕直径补偿。经过信号流图中的信号转换和数据处理从而实现复卷过程变转矩锥度张力控制。

图2 控制器FC1+FC2 CAN总线信号流图

图2中,控制器FC1的速度给定信号X6/1、2来自于控制操作台面板上的速度电位器,复卷中可根据产品工艺要求通过电位器R1设定。控制器FC2的张力设定信号和锥度设定信号也分别来自控制操作台面板各自的电位器。该信号是一个十进制表示的准模拟信号,单位为“%”,即机器速度是用以100m/min为100%进行折算的百分数,并根据信号流图运算的需要冠以负号,如-60%即表示速度为60m/min。各变频器的CAN-IN2.W1和CAN-OUT2.W1 信号也和 X6/1、2 信号相同,但均为正十进制百分数。

3.2 信号转换和数据处理

对牵引辊伺服控制器FC1而言,内部电机控制功能块MCTRL的输出信号MCTRL-PHI-ACT为电机的实际转速(rpm),即反馈速度。CAN-IN2.W1为收卷轴驱动电机的转速(rpm),两者分别作为功能块ARIT1的输入端IN1和IN2,经过运算后得到卷绕直径:d=牵引辊电机转速/收卷轴电机转速×dmin[%]/100

对收卷伺服控制器FC2而言 ,CAN-IN2.W2为卷绕直径比 y,y=收卷转速/dmin-1,它是功能块ARIT1的输入端IN1,ARIT1 输入端IN2为锥度(HW),经过算术运算后得a=HW·y;再通过ADD1加法运算结果为a+1。收卷控制器转矩指令M=M0(a+1)

由关系式(1)和(2)得知:

收卷控制器张力指令

其中:M0=F0·dmin

M0:起始转矩;M:转矩过程值;HW:锥度;dmin:最小卷径;d:实际卷径;F0:设定张力;F:张力过程值

由式(1)和(3)得出,转矩M和张力F是直径d的一次函数,即M=f(d),F=f(d),理论上收卷过程按照上述变转矩锥度张力控制。

本装置采用开环张力控制,实际张力通过伺服控制器内部检测和计算来获取,从而省去了张力检测装置,降低了系统的成本和难度。

4 卷绕特性分析

对复卷分切机而言,要保证复卷后毡卷达到理想的复卷效果,其中收卷过程张力控制尤为重要,张力控制的好坏直接影响产品复卷质量。多数情况下,要求收卷过程中张力保持恒定。但是,对于玻璃纤维湿法薄毡而言,要求卷绕过程中内紧外松,即采用渐减(锥度)张力控制,要求从空轴到满轴卷绕过程中,毡幅张力随着卷绕直径增大而逐渐减小,其锥度值要符合工艺要求。变转矩锥度张力控制模式的转矩-直径曲线和张力-直径曲线如图3所示。

图3 转矩-直径曲线及张力-直径曲线图

从图3可以看出,收卷控制为变转矩变张力控制,也就是说随着直径的增大和锥度设定的不同,转矩都在增大,而张力变化却不同。

锥度系数HW=100%恒张力卷绕;HW≤100%锥度张力(渐减张力)卷绕;HW>100%递增张力卷绕。

当锥度系数HW设定后,卷绕转矩是沿着不同锥度值的直线递增,而卷绕过程张力的变化过程是曲线递减或递增。例如当锥度系数HW设定100%,张力衰减意味着超过直径时张力不下降即恒张力;当锥度系数HW设定70%,卷绕到最大直径时,最终卷绕张力比设定张力下降30%,也就是到达最大直径时的保留张力是设定张力的70%;HW设定0%时最大直径时卷绕张力降低为0;当锥度系数HW设定130%时,张力递增变化。

收卷伺服控制器内部设有转矩补偿功能,以消除因半径等条件变化对张力产生的干扰。即在不同的操作条件下,如大、小卷启动的瞬间、加、减速、停车重启等情况下要进行相应的转矩补偿,这样就能使得收卷的整个过程张力稳定,避免张力过大过小现象。

5 结束语

复卷分切机主要传动点是收卷辊和牵引辊,要达到复卷后薄毡毡卷内紧外松、端面平齐的最佳效果,必须满足产品收卷张力特性要求。本系统功能完备,操作简单,具有收卷伺服控制器卷径自动计算、开卷制动调节、收卷张力控制、自动齐边和热对接等多种功能。机器响应时间短、速度偏置小,较好地实现了收卷渐减张力控制,不论是加/减速还是停车重启等均能达张力的平稳衰减。复卷后的毡卷紧实,端面平齐,确保同匹长产品复卷卷径的一致性,完全满足不同规格品种的复卷要求。

[1]杨公源.常用控制器应用实例[M].北京:电子工业出版社,2006.

[2]张燕宾.SPWM变频调速应用技术[M].北京:机械工业出版社,2005.