钢轨波浪磨耗检测系统

■ 刘伶萍 戚妍娟 蒋曙光 甄宇峰 杨爱红

1 概述

钢轨波浪磨耗是钢轨顶面沿纵向分布的周期性类似波浪形状的不平顺现象,是产生噪声和引起轮轨相互作用力变化的主要原因之一。目前工务段尚无检测钢轨波浪磨耗的专门仪器,主要靠技术人员观察,凭经验判断。典型磨耗波形出现后,用平尺或塞尺测量复核,这时波浪磨耗往往已达0.3 mm以上。现场对钢轨波浪磨耗的处理方式主要是打磨,打磨车每次的打磨能力为0.1~0.2 mm。由于钢轨波浪磨耗发现时已较严重,需要多次打磨,打磨成本很高,且有时打磨不到位,并未完全消除波浪磨耗,导致以后运行中波浪磨耗会很快发展,最终只能换轨。

钢轨波浪磨耗检测系统(简称系统)是安装在检测车上对钢轨波浪磨耗进行动态在线检测的装置,采用惯性基准法原理,在列车运行过程中对安装在轴箱上的加速度信号进行在线处理和分析,最终输出代表钢轨波浪磨耗状况的RMS值。

2 系统功能及原理

系统采用惯性基准法原理,对加速度信号进行两次积分得到位移,系统在QNX实时操作系统平台下实现对原始加速度信号的等距离采样、积分、滤波、显示和存储,同时通过串口和兼容接口协议实现检测过程中里程的自动修正。系统具有结构简单、安装方便、可靠性好、实用性强的优点。

在波浪磨耗几何参数合成处理计算中,采用解偏、积分和滤波相结合的方法。加速度信号经二阶模拟低通滤波器抗混叠处理后,进入A/D采样,采用解偏滤波器去除原始信号中容易引起积分饱和的低频成分,然后进行数值积分运算,最后,通过数字高通滤波器截取需要的可测波长范围。数据处理流程见图1。

2.1 解偏滤波

解偏滤波器的作用主要是去除原始信号中容易引起积分饱和的低频成分,如加速度安装方向不垂直所产生的直流量、长波长的变化、信号漂移等。解偏滤波器的系统函数如下:

在z=1处设置一个零点,在z=1附近设置一个极点,以实现截频极低的高通数字滤波,ωd的大小决定了过渡带的衰减特性和过渡带宽。根据要求的波长范围选择合适的ωd。解偏滤波器在不同ωd下的频率响应曲线见图2。

2.2 数字积分

图1 数据处理流程

图2 解偏滤波器在不同ωd下的频响曲线

对于实测的加速度信号采用数字积分的方法,即把信号波形分成适当数量的小区间,在这些小区间里用常数(矩形法)、一次方线形曲线(梯形法)或抛物线(辛普生法)代替小区段,计算小区间的面积,然后把这些面积逐个累加,求得不同时刻的积分数值,描绘出积分变换后的新的波形。系统采用二次插值多项式进行积分运算。设从第1个到第n个采样点的加速度值为a(1)、a(2)、……、a(n),对应采样点的积分分别为s(1)、s(2)、……、s(n),Tn为第n个采样点与第n-1个采样点之间的时间间隔,则:

由零极点分布可知,传递函数有z=1的极点,这就是造成积分饱和的原因。因此,在积分时需要结合解偏滤波器选择合适的ωd,使结果的漂移值较小。

2.3 高通滤波

高通滤波器V(z)的功能为滤除长波长,截取需要的波长范围,保证检测精度。为此,设计了一个3阶低通数字滤波器U(z),用来提取不需要的长波长信号。其系统函数如下:

然后再采用一个全通滤波器UAP(z),由下式得到V(z):

根据试验及标定选择合适的k值,可以选取特定的可测波长范围,图3为系统传递函数。即将加速度计安装在振动台上,给出不同振动幅值及频率,用信号发生器的信号代替实际运行时的速度传感器信号,对应不同速度,在一定波长范围内,将系统的输出值与给定输入振动幅值作比较,得到系统的传递函数。由图3可知,在通带内,系统增益等于1±10%。

3 系统组成

钢轨波浪磨耗检测系统由传感器、预处理装置、采集计算机、数据处理计算机、应用软件等组成,系统结构见图4。

原始传感器收集检测列车左、右轴箱的振动加速度信号,预处理装置对原始传感器信号进行调零、放大、抗混叠滤波,QNX实时采集计算机对经过预处理后的原始传感器信号进行等距离采样、数字积分和滤波处理,采用速度传感器信号进行速度和里程计算,数据处理计算机的主要功能是接收通过网络传输的数据、按照评价标准摘取超限数据送入数据库、输出超限报表、显示波形图、历史波形数据对比等。

4 技术特点

钢轨波浪磨耗检测系统是应用惯性法原理、运用空间数字滤波技术和计算机技术研制的、安装在检测列车上的动态在线检测系统,主要技术特点如下:

(1)采用惯性法原理,将检测系统安装在检测列车上,实现了动态在线检测钢轨波浪磨耗。

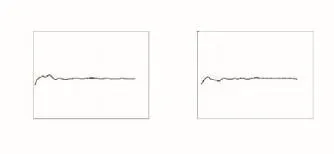

(2)采用数字积分及滤波技术,正确选取可测波长,使输出结果在可测波长范围内传递函数接近于1,并满足一定的检测精度,消除了列车速度和运行方向对检测结果的影响。图5为系统在不同波长下的传递函数速度相关性测试曲线(仅选取2种波长)。由图5可知,在不同的速度下,系统的增益波动很小,即检测结果不受速度变化的影响。

(3)系统采用多任务并行处理技术,实现了数据的采集、处理、存储、传输、显示、报表输出等多项任务的同时处理。

图3 系统传递函数图

图4 系统总体结构框图

(4)采用网络和计算机信息处理技术,实现波浪磨耗检测数据的信息化处理。如对结果进行显示和存储、按里程输出波形图、通过网络传输波形数据、按照不同检测标准把超限数据存入数据库、报表输出、历史数据对比等。

(5)实现了里程信息的自动修正。利用串口和里程接收软件解析探伤系统发来的里程信息,进行里程的自动修正。里程信息精确到小数点后3位,不仅解决了检测过程中的里程偏差问题,同时也实现了探伤车上各检测系统里程信息的统一。

5 系统应用

钢轨波浪磨耗检测系统研制完成后,安装在检测列车上应用,并进行了现场复核,复核结果表明该系统能够较好的反映钢轨波浪磨耗状况。图6为系统检测出的钢轨波浪磨耗产生地点,在现场用平直尺针对磨耗处进行了静态测量,总体复核结果较好。

目前系统已在西安铁路局GTC-302、武汉客运专线基础设施维修基地TS02、兰州铁路局GTC-304、北京铁路局GTC-303、铁道部基础设施检测中心GTC-301等检测列车上安装应用,经过系统验收和用户长期检验,系统在各项性能指标及重复性和可靠性方面均达到了预期要求。系统的应用能为钢轨打磨计划的制定提供科学依据,同时也能为制定波浪磨耗评价体系提供大量的数据和经验。图7为2次检测结果的波形对比图,可以看出系统具有良好的重复性。

图5 不同波长下系统传递函数的速度相关性曲线

图6 现场波浪磨耗情况

图7 2次检测结果的重复性对比图

6 结论

钢轨波浪磨耗检测系统稳定可靠、方便直观,不仅解决了多任务并行处理、等距离采样、数据存储、波形图对比、超限数据入库、里程自动修正等技术难点,同时还为定性评价钢轨波浪磨耗、辅助评价旅客乘车舒适度、合理利用检测数据指导钢轨打磨奠定了良好的基础。

[1]吴鸿钧,高林奎. 国外钢轨波磨检测[M]. 北京:中国科学技术出版社,1999

[2]杜鹤亭,高林奎,樊戈平. 数字滤波技术在轨道检测中的应用[J]. 中国铁道科学,1997,18(1):79-90

[3]刘兴奇. 钢轨波浪磨耗的调查分析及减缓措施[J]. 铁道建筑,2000(12):2-4

[4]范钦海. 钢轨波浪形磨耗形成机理及减缓措施研究[J].中国铁道科学,1994 ,15(2):22-40

[5]刘伶萍,杜鹤亭,杨爱红. 钢轨波浪磨耗检测系统的研究开发[J]. 中国铁道科学. 2002,23(6):65-69