铝合金航空薄壁框铣削变形预测研究

尹飞鸿,唐国兴,陈志伟,干为民

YIN Fei-hong1,2, TANG Guo-xing1, CHEN Zhi-wei1, GAN Wei-min2

(1. 常州工学院 机电工程学院,常州 213002;2. 常州市特种加工重点实验室,常州 213002)

0 引言

随着现代飞机性能要求的不断提高,越来越多的铝合金整体结构件在航空制造业中被广泛采用,如整体薄壁框、梁、壁板及接头等,这是由于铝合金结构件具有整体性能优越、密度低、强度接近或超过优质钢且塑性好等特性。从制造角度看,整体薄壁框零件刚性差,切削力对加工精度的影响较为显著,加工时在铣削力的作用下极易发生加工变形,影响工件加工精度和成本。所以,预测和分析航空整体结构件加工变形具有十分重要的意义。由于航空薄壁零件的铣削加工变形问题非常复杂,其加工变形涉及到毛坯材料本身的残余应力及其分布、装夹方式和装夹应力、铣削方式和顺序等等。本文借助于有限元软件仅仅模拟了切削力作用下7075-T651薄壁框零件精加工过程中的变形情况,分析了其变形规律,通过改变薄壁框零件的长度和宽度进行铣削有限元分析,得到了薄壁件的尺寸与加工变形间的关系,分析结果对实际铣削加工具有重要的指导意义。

1 薄壁框铣削模型

1.1 几何模型

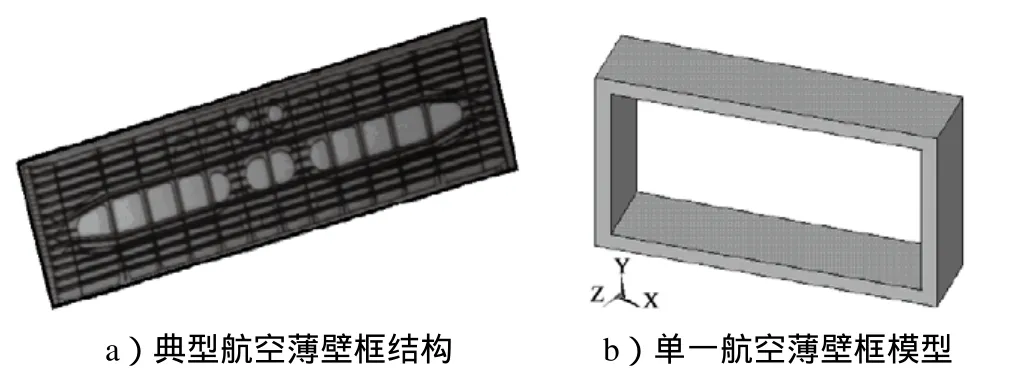

从第三代飞机开始大量采用了如图1(a)所示的整体框类结构件[1~3]。文章时分析考虑到计算机的局限性和运算速度,取单一铝合金航空薄壁框进行分析,模型尺寸取:内壁长80mm,宽40 mm,高20mm,壁厚4mm,如图1(b)所示。为了便于后续的计算和分析,规定坐标系的方向如下:1) 沿刀具进给方向为X正方向(即工件长度方向);2) 沿刀具轴向远离工件方向为Z正方向(即工件厚度方向);3 )根据X轴和Z轴的方向并利用右手定确定Y正方向(即工件宽度方向)。

图1 薄壁框几何模型

1.2 铣削力模型

准确的铣削力模型是研究加工变形的关键工作,虽然力学法建立的切削力模型有很多形式,一般习惯于以刀具的坐标x,y,z方向来表示切削力,故将切削力理论值变换到刀具坐标的x,y,z方向[4~8]。文献[9]采用四因素、四水平正交试验方法,基于铣削速度、铣削宽度、铣削深度和进给量四个基本参数,通过参数的数学推导和矩阵简化法,在试验的基础之上,建立了基于铝合金材料7075-T651的数控三向铣削力经验公式。因此本文采用文献[9]所建立的铣削力经验公式进行数值分析。其铣削力模型如下:

式中:d为刀具直径, z为铣刀齿数,ap为铣削深度,v为铣削速度,f为铣削进给量,aw为铣削宽度,k是与铣削液相关的修正系数,采用1:15的水和冷却油相混合铣削液时取0.62。

2 薄壁框铣削应力与变形有限元分析

2.1 基本假设

由于薄壁框铣削加工变形涉及的因素较多[10],在模拟过程中如果综合考虑各种因素,会导致求解过程十分复杂,甚至忽视掉重要的条件。因此,有必要对铣削加工模拟过程进行如下假设。

1) 工件已消除了初始残余应力;

2) 工件材料是完全各向同性材料,其变形是弹塑性的;

3) 切削加工过程中,视机床、刀具、工装等工艺系统为刚体;

4) 不考虑刀具的刃口钝化和磨损,视刀具始终锋利,不考虑刀具的几何角度对切削变形的影响,视刀具几何参数不变;

5) 加工变形是工件在切削力作用下的变形引起的,不考虑热变形对薄壁框的影响。

2.2 铣削工艺参数及工艺路线

本文选用W9M03Cr4V立铣刀,铣削方式为顺铣内壁。

铣刀参数:刀具直径d=l0mm,螺旋角β=30°,齿数z=3。

铣削用量:铣削深度ap为20mm,铣削速度v为200m/min,铣削进给量f为500mm/min,铣削宽度aw为2mm。

工艺路线:首先进行粗加工,单侧将毛坯厚度铣削到10mm,然后进行精加工,走刀路径采用从左到右的走刀路径。

2.3 有限元模型的建立及分析策略

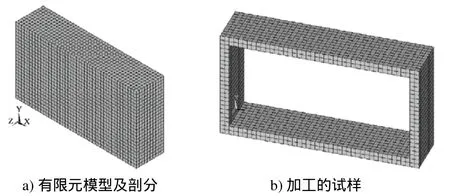

目前有限元建模过程基本上是借助CAD软件或有限元软件来完成。利用有限元软件与CAD软件接口直接引入CAD模型往往导致模型的变化和产生过于庞大的节点数,以至缺失数据,影响有限元分析的准确性和精度[11],本文利用ANSYS软件通过APDL语言编写程序建立薄壁框的有限元模型,其尺寸为88×48×20 mm,建模时选用具有塑性、蠕变、大变形、大应变和高阶单元形式的20节点的SOLID95单元,材料为7075-T651铝合金,机械性能参数为弹性模量E=71GPa,泊松比μ=0.33,抗拉强度σb=503MPa,使用SWEEP的方法划分网格,薄壁框三维有限元模型如图2所示。研究对象约束采取对称定位,约束一个中心面X方向的自由度,约束另一个面y方向的自由度,并对模型底面约束z方向的自由度。

由于铣削过程中刀具是连续走刀,铣削载荷为具有集中、移动特点的移动载荷,易形成对空间和时间梯度都很大的不均匀应力和应变场,这正是形成加工变形的根本原因。在实际模拟时,把走刀过程离散成若干个切削位置,每一个切削位置就是工件一个工况,根据刀具和工件之间的作用力与反作用力的关系,把刀具上所受的铣削力(包括切削力、进给力、轴向力)等效地施加到模型节点上,并假设铣刀一次走刀完成全深度切削。分析时利用单元生死技术,沿着载荷移动方向按一定的时间t依次加载移动载荷,载荷中心每次以一个单元的距离向前推进,并且在加载下一个载荷前,杀死前一个单元,同时前进一步载荷,依次类推,最终实现整个切削过程。

图2 薄壁框三维有限元模型

2.4 铣削有限元分析结果

将上述有限元模型以200个载荷步进行分析、处理和模拟,得到如图3所示的薄壁框铣削应力云图,从图中可以看出,该薄壁框铣削最大应力主要集中在刀具切削位置,其值为31.677MPa。

图3 薄壁框铣削应力云图

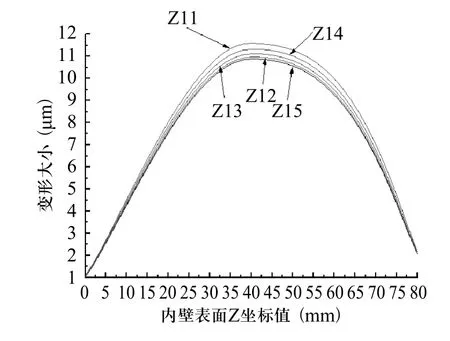

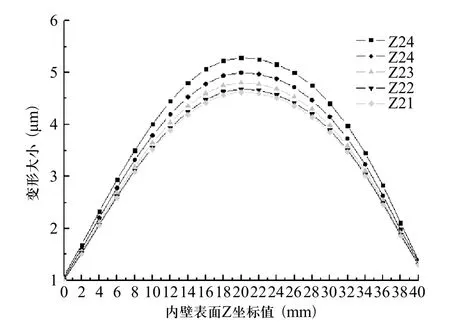

为了了解铣削加工的变形情况,取80×20的内壁沿长度方向每隔16mm取一条观察线,即X依次取20、36、52、68mm共4条观察线,分别标记为X11、X12、X13、X14, 沿高度方向每隔4mm取一条观察线,即Z依次取4、8、12、16、20mm共5条观察线,分别标记为Z11、Z12、Z13、Z14、Z15;在40×20的内壁沿宽度方向每隔8mm取一条观察线,即Y依次取12、20、28、36mm共4条观察线,分别标记为Y21、Y22、Y23、Y24, 沿高度方向每隔4mm取一条观察线,即Z依次取4、8、12、16、20mm共5条观察线,分别标记为Z21、Z22、Z23、Z24、Z25。分别提取以上各观察线上各点的变形值绘制加工变形曲线,其结果如图4!图7所示。

图4 80×20内壁长度方向变形曲线

图5 80×20内壁高度方向变形曲线

从图4、图6可以看出二者的变化规律基本一致,即各处的变形均随着Z坐标值(高度)的增大变形显著增加,这是由于随着框体高度的增加,受框体底面部分的约束影响减小,从而刚度显著减小所致。观察两图还可以看出,图4中的变形值明显大于图6中的变形值,这是由于工件的长度尺寸明显大于宽度尺寸,从而导致两端约束对中间变形的影响越来越小。

图6 40×20内壁宽度方向变形曲线

图7 40×20内壁高度方向变形曲线

以上图5、图7可以看出,两图均呈抛物线型的变化规律,长(宽)度的两端点处的变形均较小,框体中部变形大于两端变形,由于框体两端受约束的影响较大,而中部受约束的影响较小,所以中部变形大于两端变形,且中间各位置处的变形相差并不明显。所以在约束少及刚性差的位置应该通过增加辅助支承、减小进给量等措施来减小变形。

3 框体结构尺寸对铣削变形影响分析

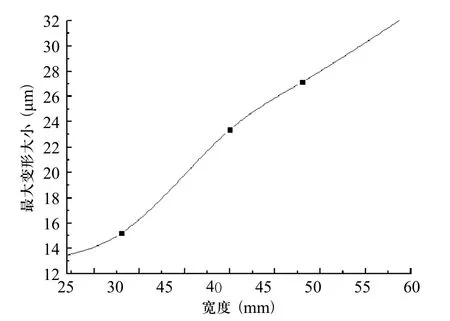

铣削变形不仅与铣削力有关,还与薄壁框零件本身尺寸有关系,在材料属性、铣削工艺参数及工艺路线不变的情况下,通过单独改变薄壁框的长或宽中的某一尺寸的方式,预测薄壁框体结构尺寸对铣削加工变形的影响。图8为薄壁框的长度从55至100mm的最大铣削变形随长度的变化情况,图9为薄壁框的宽度从20至60mm的最大铣削变形随宽度的变化情况。

图8 不同长度的薄壁框最大铣削变形

图9 不同宽度的薄壁框最大铣削变形

从图8、图9的变化曲线可以看出:二者的变化趋势相似,均随着长度或宽度的增加,其最大变形也逐渐增加,但宽度方向的变形明显大于长度方向的变形。

4 结论

1)薄壁框体铣削加工是一个复杂的动态物理过程, 铣削加工过程中由于铣削力作用,在零件内部存在的局部应力积聚会使被加工的薄壁框零件具有潜在的应力和变形条件,采用弹塑性有限元法可以对加工应力、加工变形等物理量进行有效预测。

2)在实际工程中可以运用该方法模拟薄壁框体铣削时工件的变形,进一步控制和减小加工变形,从而保证工件几何尺寸的工艺要求。

[1]航空制造工程手册总编委员会. 航空制造工程手册(飞机机械加工、框架壳体工艺)[M]. 北京: 航空工业出版社, 1995.

[2]Lequeu P, Lassinec P, Warner T. Engineering for the future:weight saving and cost reduction initiative. AircraftEng Aerospace Tech[J], 2001, 73: 147-158.

[3]王炎. 飞机整体结构件数控加工技术应用中的问题与对策. 航空制造工程[J], 1998, 4: 28-30.

[4]薛飞. 铣削加工薄壁工件的变形仿真[J]. 上海电机学院学报, 2011(6), 351-355.

[5]李忠群, 刘强. 圆角铣削颤振稳定域建模与仿真研究[J].机械工程学报, 2010, 46(7): 181-186.

[6]Li Zhongqun, Liu Qiang.Solution and Analysis of Chatter Stability for End Milling in the Time-domain [J], Chinese Journal of Aeronautics, 2008, 21: 169-178.

[7]王启东, 刘战强, 汤爱民, 等. 球头铣刀瞬态切削力数学模型建立与仿真[J]. 农业机械学报, 2011, 42(8): 200-206.

[8]李阳. 薄壁零件铣削加工变形预测[D]. 大连: 大连交通大学, 2008.

[9]唐国兴, 郭魂, 左敦稳, 等. 残余应力重分布引起的结构件铣削变形研究[J]. 机械设计与制造, 2008(7): 117-119.

[10]丁子昀, 左敦稳, 郭魂. 基于“框体拼接”法的多框体有限元建模技术研究[J]. 机械制造与自动化, 2009, 38(1): 51-53.