锥形转子电机定子单冲和定转子分切复合模设计

钱 洪

(湖北华博三六电机有限公司,湖北咸宁 437000)

0 引言

锥形转子电机由于其定转子表面是锥形的,所以定、转子冲片不能采用圆柱电机的制造工艺,只能一片片冲出。目前采用的是三道工序,即定子单冲(冲出定子槽)、定转子分切(将中间部分切下,定子片完成冲制,中间切下的用于转子)、转子单冲(冲出转子槽)。该三道工序,效率非常低。为了提高冲片制造的效率,进行工艺上的探导是很有必要和价值的。本文提出了一种将定子单冲和定转子分切两道工序合二为一的复合模具,对提高冲片制作效率起到了较大作用。

1 工艺现状简介

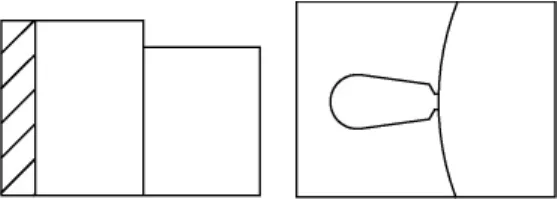

锥形转子电机锥面的形成,是通过每冲制一片,就将冲片中心位置相对冲模移动一个距离,从而使前后两片的槽底尺寸会有一个微小差值,多片叠合在一起就形成了一个锥面。目前采用的定子单冲和定转子分切工序所用的模具和工序情况分别如图1和图2所示。

2 复合模设计探导

图1 定子单冲

要将定子单冲和定转子分切两道工序复合在一起,由此模冲出的冲片如图2所示,即既要冲出定子槽,同时还要将冲片切开,那么凸模的截面应如图3所示。用此模可以在一次冲裁中得到图2所示的冲片,表面上好象将两道工序复合在一起了,实际上在得到图2的定子冲片时,同时又得到了图4所示的转子冲片。很显然,这张冲片还需要分切工序才能进入转子单冲,故如果仅按图3所示,将定子单冲模与定转子分切模简单复合是行不通的。虽然是将两道工序复合在一起,但在这一次冲裁中,定子单冲和定转子分切这两个动作却是必须有的,而且还必须是先后完成的,故凸模的结构极有可能是冲定子槽的部分要比分切的部分伸出一点,从而达到先冲槽、后分切的目的。因此,定子单冲和定转子分切模就只能各自单独做,再将它们拼合在一起,其结构形式如图5所示。

图2 定转子分切

图3 复合模凸模截面

图4 转子冲片

根据凸模的结构形式,凹模中要冲定子槽,则两块模应按图6制作和拼装,即两块模的上表面是平齐的,并且要靠紧,这样才能保证凹模型腔是完整的。但如此一来,分切就无法完成。要进行定转子分切的,则两块模应按图7制作和拼装,即两块模的上表面要有一段落差,才能保证分切凸模与凹模有相错的位置,才能完成分切工作。但这样一来,冲定子槽的凹模在槽口处就成了一个缺,无法完成定子冲槽工作。如何解决这一矛盾成了这一复合模的关键。

图5 结构形式

图6 凹模制作和拼装

图7 冲定子模矮块

经过分析,如果要解决这一矛盾,只能将图7中矮的那一块做成活动的,使其满足在冲定子槽时与另一块平齐,而分切时可以往下移动,这块活动的下面必须装有弹性体,且这个弹性体能满足一个要求,即冲定子槽时它能克服冲裁力,保证活动块不往下移动,从而保证定子槽的完整。在分切时,其弹力要小于冲床力,能够往下移动,完成分切工作。仔细分析后发现该方法可行,因为冲定子槽时所需冲裁力一般都会小于设备的额定压力,所以只要弹性体的弹力与冲裁力相等就可以满足要求,最终模具的凹模模型如图8所示。

图8 凹模模型

3 结语

通过以上分析,推导出定子单冲和定转子分切复合模的模型。但作为实际使用的模具,还涉及到冲裁力计算,模具整体合理化设计,弹性体的选用等很多细节。具体设计过程就不一一叙述,下面仅给出某公司现用模具的总图(见图9),并简单说明工作过程以供参考。

首先模具下行,先是上打料板接触凹模,压缩上橡皮,接着冲槽凸模进入凹模中,由于下橡皮的作用,活块不移动,保证了凹模型腔的完整性。冲槽完成后,分切凸模下行进行分切,此时下橡皮弹力不足以克服设备的下压力,故活块下移,完成分切工作。之后,凸模上抬,活块上移将片推出凹模,完成下面的打料,上面的打料由上打料板和上橡皮完成。另图9中活块导销的作用是使活块与冲槽凹模紧贴从而避免槽口出现毛刺。

图9 某公司现用模具

[1]马朝兴.冲压模具设计手册[M].北京:化学工业出版社,2009.