多孔复杂型腔塑件注塑模具CAD/CAE数字化研究*

郭永环 范希营

(江苏师范大学机电工程学院,江苏徐州 221116)

随着模具行业的快速发展,传统的模具设计技术已不能适应现代生产要求。要想获得高精度、优质的多孔复杂型腔塑件,最有效的手段就是采用计算机辅助模具设计UG软件,并与最优越的CAD/CAM/CAE一体化技术紧密结合。模具CAD/CAM/CAE一体化技术已成为模具设计制造行业发展以及赶上世界模具行业更新换代步伐的最有效手段之一[1-3]。

我国未来模具技术的发展趋势可归纳为以下几点:

在我国要全面推广应用CAD/CAM/CAE技术。由于社会对产品需求的品种越来越多,对产品精度要求越来越高,形状各异,因此为最大限度地满足产品对注塑模具的要求,要大力发展模具CAD/CAM/CAE技术;要尽快提高模具的标准化程度。如果设计模具过程中大量采用非标设计,势必会延长模具制造周期,因此为了降低模具制造成本,应尽快提高模具的标准化程度;发展高效、快速、精密化的模具制造技术,以不断提高模具业的制造手段;采用逆向工程技术,以缩短模具的研制周期;进行自动化、智能化生产是模具加工的必然趋势[4-6]。

目前,亟待解决的关键技术是塑料模具成型过程的各种模拟分析、热传导冷却过程分析、凝固及结构应力分析。本文将针对多孔复杂型腔塑件进行注塑模具CAD/CAE数字化研究,利用Moldflow软件对塑件进行模流分析,以期缩短模具的设计周期。

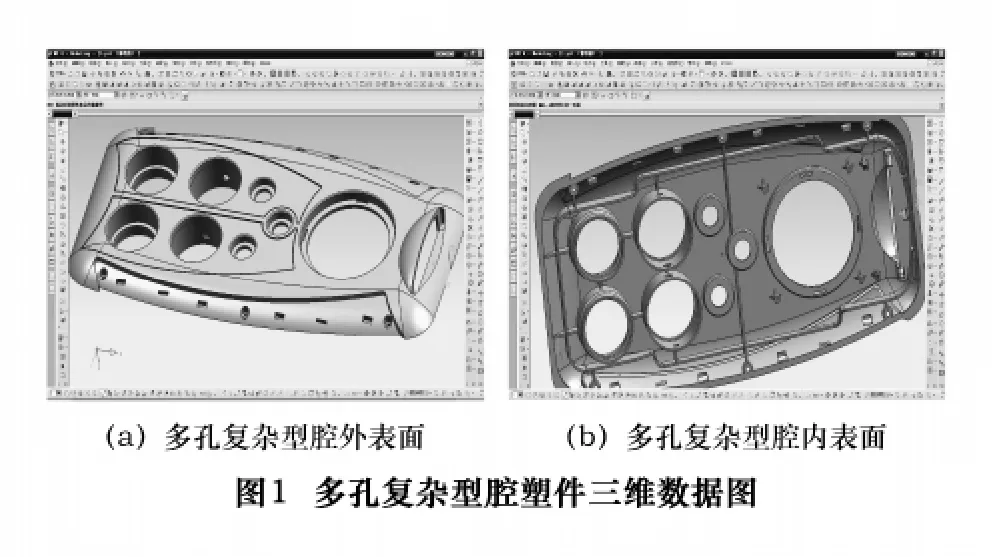

1 塑料制件的三维建模

如图1所示为多孔复杂型腔塑件结构示意图,该塑件是由较多的自由曲面组成,尺寸较大、结构较复杂,在长度方向两侧各有3个螺钉孔和4个插槽,还附带一个下凸的曲面。塑件外凸表面上有5大、4小通孔,附带有插槽及侧向通孔。塑件宽度方向一侧带有一个上凸圆弧曲面及下凹槽。塑件的内凹表面上有4个螺钉孔和2个插槽,加强筋14个。模具设计时,要考虑侧抽芯机构;模具制造时,还要考虑模具的整体结构。此塑件要将模具设计成组合式结构,以便降低模具的制造难度及成本,缩短模具的开发周期。生产类型为大批量生产(工作时间5个月,月产量2万件),生产方式为注塑成型。

2 浇注方案及型腔的布局

根据浇口的位置、模板的尺寸,优先采用的直线形型腔布局转换成H形。此种布局可以改善部分工艺上的缺陷,如:流道过长、流动阻力过大、注塑温度和压力降低太大等,另一方面还节约模具的材料,降低模具成本。

将塑料制件通过UG建立的三维模型导出,并将导出格式设置为iges文档,最后将制件的iges文档导入Pro/ENGINEER软件中塑料顾问模块(Plastic Advisor)的分析模块,对其进行自动有限元划分,并对自动划分后不规则元进行修复、完善,建立玻璃模型。浇口设计主要包括浇口的数目、位置、形状和尺寸的设计。在选择定成型方案前,借助Moldflow软件对塑料制件进行最佳浇口位置的预分析,进行流动分析,并结合塑件的型腔布局及模架的选用,最终确定了最佳浇口位置如图2所示。该浇注方案成型能力好,浇口易去除,浇注系统中的凝料少,最终采用3个内侧浇口的设计。

根据实际生产要求及客户的需求量,最终确定型腔数为6,可采用均衡的对称布置方式,如图3所示。由UG注塑模向导布局可知,此种布局满足实际生产要求。在保证塑件制品质量的同时,保证了注塑机与生产能力的匹配性,提高了生产效率,为企业带来了更好的经济效益。

在模具设计中,采用组合式结构设计及斜导柱侧抽芯机构,将成型零件模设计成拼镶结构,简化成型零件的加工和降低调模难度,降低模具制造成本。

3 注塑模具计算机辅助工程分析(CAE)

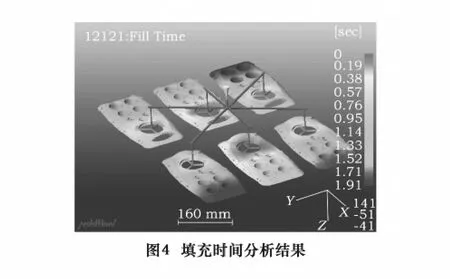

借助Moldflow注塑模具分析软件,在注塑之前对制件的注塑过程进行模流分析。对塑件成型过程中的注射压力、时间、温度、浇注系统、气泡、熔接痕、填充时间和充型能力等进行分析。这样可以提前知道制件注塑成型后的缺陷,气泡、熔接痕产生的位置,注射所需的压力、时间和温度等。最终确定最佳的注射压力、注射时间、模具温度、熔体温度、浇口位置及流道等。优化了塑料制品、注塑工艺参数、注塑模具的设计,确定最佳的注塑工艺方案。借助Moldflow注塑模具分析软件,可以快速成型出优质的塑料制品,提高了模具的质量,缩短了模具的调模周期及模具的开发周期。

图4为塑件填充时间分析结果。从分析结果来看,此塑件的浇注方案设计比较合理,填充时间短,充型较为均匀,缩短了制件的成型周期及生产周期。

在塑件熔融温度和注塑时间、注塑压力一定的基础上,模温对制件的影响较小,塑件的填充质量较好。如图5所示。

从图6注射压力分析结果来看,塑件的最大注射压力值为79.04 MPa,而注塑机的最大注射压力值为165 MPa,可知注塑机的注射压力满足塑件注塑成型的要求,注射机选择合理。

在塑料制品成型中,当熔融体由分流状态再次合流时便会形成熔接线。熔接线多产生在多浇口或有嵌件的制件中,是注射成型常见的缺陷之一[7-8],它是注塑件的薄弱环节,不但影响制品的外观,而且易于产生应力集中,影响制件的总体强度[9],并且在对制品涂漆等后处理时,熔接线位置较难处理,所以应尽量缩短熔接痕的长度和避免出现在制品严重的受力部分[10-11]。在进行注塑分析时,熔接线的形成是难以避免的,所以只能根据具体的成型条件、熔接线的位置来决定其是否合理。从分析图7结果中可以看出,由浇注方案所形成的熔接线,其位于制件上表面,虽然会影响制品的外观,但是长度较短且所在位置不在制件应力集中的位置,成型后可用涂漆后处理解决制品外观的缺陷。采用其他的浇注方案时,所形成的熔接线位于制件的下表面,虽然不影响制件的表面质量,但是其形成的熔接线部分位于制件的拐角、边缘处,而这个位置是制件易产生应力集中的区域,属于制件的薄弱区。所以只能采用此种较合理的浇注方案。

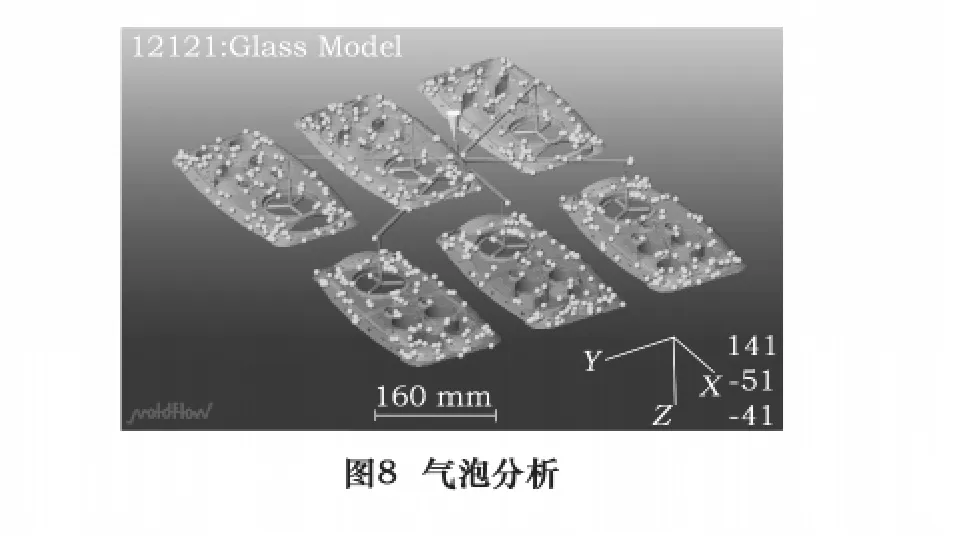

在注塑成型过程中,若模具排气不合理,浇注系统、模腔内的气体和熔体分解放出的气体受压将产生很大的压力,阻止了熔融塑料的快速充型,甚至会渗入塑件内部,给塑件造成气孔和裂纹等。特别是精密、优质塑件,在快速注塑成型工艺中,对注塑模具的排气要求很高。从图8中可以明显地看出,在注塑成型过程中,塑件表面产生了大量气泡,此时需要采用排气方式。由于此塑件成型零件是采用较多的镶块组合而成的,单分型面脱模,可直接采用配合间隙进行排气(分型面、推杆间隙等排气方式),所以不必开设专门的排气槽。

4 结语

(1)本文以MOLDWIZARD技术为基础,对模具进行3D优化设计研究,实现模具快捷CAD设计。在后续工作中还应利用UG中的CAM模块对成型零件进行虚拟加工,简化、优化成型零件的结构设计,降低后续型芯、型腔加工难度,以及降低模具制造成本,便于获得高精度、高质量的成型零件,以确保模具设计的一次成功。

(2)通过模流分析,可获得多孔复杂型腔塑件充模过程的注射压力、温度、时间和成型能力。通过大量数据的分析和总结,预知不合理的浇注系统、温度调节系统,还能对其进一步优化,有效降低实际生产中的废品率。分析模流变化对塑件成型过程影响的主要因素,提高塑模成型过程热传导、凝固过程分析及产生的缺陷预见能力的方法,优化型腔布局与流道设计。

[1]刘雪,李强.基于UG的注塑模具的设计及加工[J].机械研究与应用,2007(5).

[2]陶筱梅,杜小清.基于MoldFlow的注塑模具浇口优化设计[J].模具技术,2007(4).

[3]史小辉,许明恒,王思明.汽车悬架弹簧的CAE研究[J].中国工程机械学报,2010(4).

[4]阮雪榆,李志刚,武兵书,等.中国模具工业和技术的发展[J].模具技术,2001(2):72-74.

[5]周永泰.模具行业“十五”期间市场预测[J].模具工业,2000(1):6.

[6]马斌.模具CAD技术及其发展趋势浅析[J].渝州大学学报:自然科学篇,2002(1):86-89.

[7]卢振,张凯锋.微注射成形制品质量影响因素分析[J].机械工程学报,2009,45(12):295 -299.

[8]周华民,李德群.基于注射成型CAE模拟的熔合纹确定与评价(Ⅰ):熔合纹的确定[J].塑料工业,2002,(2):2 -32.

[9]周华民,李德群.基于注射成型CAE模拟的熔合纹确定与评价(Ⅱ):熔合纹的评价[J].塑料工业,2002,3(30):7 -47.

[10]汤宏群,苏广才.MoldFlow在注塑成型中的应用[J].广西大学学报:自然科学版,2003(6):62 -63.

[11]宋燕星.汽车复杂零件注塑模具CAE[D].哈尔滨理工大学,2005.