爆点位置对空中接触爆炸下加筋板架破坏的影响

吴林杰 朱 锡 陈长海

海军工程大学船舶与海洋工程系,湖北武汉 430033

0 引 言

当舰船在海战中受到导弹的接触爆炸作用时,爆炸所产生的能量大部分都由船体结构吸收,致使船体结构发生严重破坏,严重威胁到舰船生命力。接触爆炸载荷对结构的破坏研究属大变形、高度非线性问题,其理论研究非常复杂和困难,常用的手段主要是试验研究和数值仿真。

Nurick等[1]对接触爆炸作用下圆形薄板的破坏进行了一系列试验研究;Wierzbicki[2]运用能量原理对接触爆炸作用下圆形薄板的花瓣开裂变形进行了研究,其理论结果与Nurick的试验结果吻合较好;Jacob等[3]对局部爆炸冲击载荷下不同缩尺比的矩形板的变形进行了试验研究,并给出了变形预报公式。以上研究针对的都是板,针对加筋板架的文献很少。在我国,朱锡等[4]将接触爆炸作用下船体板架的破坏分为了早期穿孔和壳板的后续塑性变形两个阶段,将船体板架等效简化为圆形板,推导得出了破口半径的估算公式;张振华等[5]将刚塑性薄板在接触爆炸载荷作用下的变形分为花瓣开裂之前和花瓣开裂之后两个阶段进行分析,得到了花瓣开裂数与花瓣翻转的曲率半径,给出了破口与装药量之间的关系式;盖京波等[6]对四边固支方板在接触爆炸载荷作用下的塑性变形进行了理论分析,并运用变分原理得到了板架残余变形的近似计算公式,给出了估算破口半径的近似方法;徐定海等[7]对空气中单层钢板在凝聚态炸药接触爆炸载荷作用下的变形、物质流动、破口形状及塑性区范围等进行了数值仿真研究;张婧[8]和施兴华等[9]对接触爆炸载荷作用下单层薄板发生初始环向断裂破坏的情况进行了研究,得出了薄板发生冲塞的临界装药量和临界位移;王佳颖等[10]对不同炸药量下、不同尺寸的纵桁和强横梁的强力甲板进行了接触爆炸数值模拟,初步揭示了接触爆炸下舰船强力甲板的塑性动态响应特性。

以上研究均没有考虑爆点位置对结构破坏的影响,然而,导弹在加筋板架的不同位置接触爆炸时,所造成的破坏一般都有较大差异,因此,本文将对此进行数值仿真研究。

1 有限元分析模型

1.1 模型简介

采用动态非线性有限元分析软件MSC.DYTRAN,研究炸药在加筋板架不同爆点位置接触爆炸时对加筋板架破坏的影响。

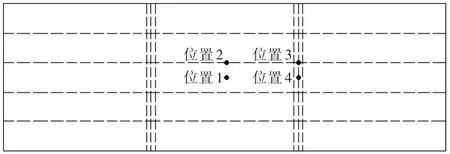

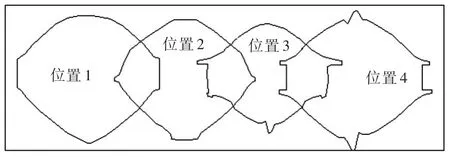

所研究的加筋板架取自某实船的舷侧外板结构,如图1所示。其两长边连结甲板结构,两短边连结横舱壁结构,加筋板架的四边受到了很强的约束。因此,假设加筋板架的四边为固支边界,以此代替与加筋板架四边相连的结构,从而简化有限元模型。加筋板架的面板厚20 mm,纵骨间距500 mm,肋骨间距2500 mm;纵骨高200 mm,厚8 mm。肋骨为T型材,面板宽150 mm,厚12 mm;腹板高300 mm,厚12 mm。加筋板架有如图1所示的4个典型的爆点位置。

图1 加筋板架和爆点位置Fig.1 Stiffened plate and explosive positions

炸药为B类混合炸药,采用两种有代表性的圆柱状药包:一种是较小药量的药包,用以模拟半穿甲型反舰导弹的战斗部,药量65 kg,直径400 mm,高317 mm;另一种是较大药量的药包,用以模拟爆破型反舰导弹的战斗部,药量200 kg,直径563 mm,高492 mm。

由这两种药量和4个爆点位置,组合形成了8种计算工况(表1),其中工况编号“WmPn”表示m千克炸药在加筋板架的n号爆点位置接触爆炸。

表1 计算工况Tab.1 Cases of numerical simulation

有限元模型如图2所示。板架采用DYMAT24拉格朗日单元,炸药和空气均采用DMAT欧拉单元。拉格朗日单元和欧拉单元的耦合方式为一般耦合方式,通过建造虚拟单元来形成封闭耦合面,欧拉域的大小和网格大小根据不同工况进行调整。爆点附近区域的板架定义了自适应接触,以保证面板破裂形成的裂瓣与加强筋接触时能相互作用,同时,还要保证冲击波对面板的作用力能传递给加强筋。

图2 有限元模型示意图Fig.2 Model for numerical simulation

1.2 材料参数

1.2.1 加筋板架的材料参数

加筋板架的材料为10CrNi3MoV钢,采用双线性弹塑性本构模型,各材料参数为:密度 ρ=7.8 g/cm3,杨氏模量 E=210 GPa,泊松比 ν=0.3,静态屈服强度σ0=685 MPa,应变硬化模量 Eh=1218 MPa。材料的应变率效应由Cowper-Symonds模型描述,动态屈服强度:

式中,εp为有效塑性应变;ε˙为等效塑性应变率;D,n为常数,对于低碳钢,D=8000 s-1,n=0.8。采用最大塑性应变失效模型,失效应变εf=0.28。

1.2.2 炸药的状态方程

炸药的爆轰产物的JWL状态方程为;

式中,p为压力;A,B,ω,R1,R2为常数;η=ρ/ρ0,其中 ρ0为参考密度,ρ为总体材料密度;e为单位质量的比内能。

炸药的各材料参数为:ρ0=1.63 g/cm3;A=557.48 GPa;B=7.83 GPa;R1=4.5;R2=1.2;ω=0.34;e=4.969 kJ/g。

1.2.3 空气的状态方程

假设空气介质为无粘性的理想气体,其状态方程为:

式中,γ为绝热指数。

空气的各材料参数为:初始密度 ρ0=1.2887 kg/m3,初始压力 p0=101 kPa,绝热指数γ=1.4,e=0.1967 kJ/g。空气流场的边界为可流进流出,以保证计算精度。

2 计算结果与分析

2.1 加筋板架的破坏过程

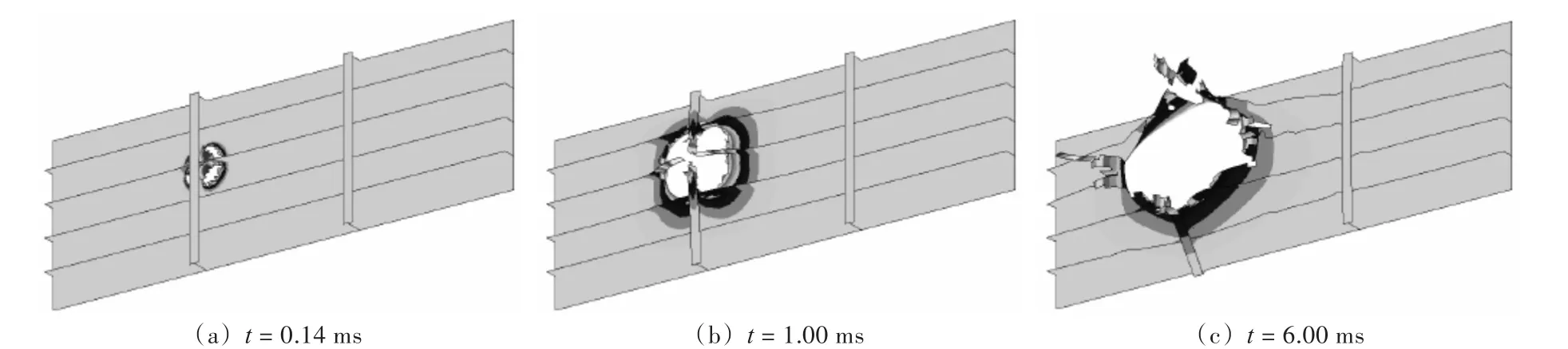

2.1.1 较大药量下加筋板架的破坏过程

图3~图6所示为200 kg炸药在加筋板架不同爆点位置接触爆炸时加筋板架的破坏过程。总的来看,加筋板架在接触爆炸的作用下,早期必然会产生穿孔,随后,孔径以外的加筋板架在爆炸冲击波的作用下会继续产生塑性变形,当由横向变形引起的环向应变达到一定程度后,破口边缘会产生径向开裂,之后裂纹向外扩展,裂瓣发生翻转,最终形成花瓣状的破坏形貌。但是,不同工况下加筋板架的破坏过程因爆点位置的局部结构不同而存在差异,下面将对此进行具体分析。

图3 工况W200P1下加筋板架的位移云图Fig.3 Displacement contours of stiffened plate in case W200P1

图4 工况W200P2下加筋板架的位移云图Fig.4 Displacement contours of stiffened plate in case W200P2

图5 工况W200P3下加筋板架的位移云图Fig.5 Displacement contours of stiffened plate in case W200P3

图6 工况W200P4下加筋板架的位移云图Fig.6 Displacement contours of stiffened plate in case W200P4

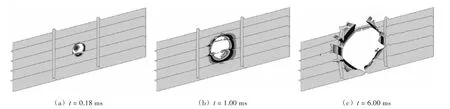

在早期穿孔阶段,当炸药在加筋板架正中心接触爆炸时,爆点位置处局部结构的抗弯刚度最小,穿孔现象出现最迟(t=0.18 ms);当炸药在加筋板架的纵骨与肋骨交汇处接触爆炸时,爆点位置处局部结构的抗弯刚度最大,穿孔现象出现最早(t=0.14 ms)。由此可见,当炸药在加筋板架不同爆点位置接触爆炸时,爆点位置处局部结构的抗弯刚度越大,穿孔现象一般也越早出现。

图7所示为图 4(a)~图 6(a)中破孔的放大图。由图可以看到,冲塞块是与炸药接触且不带加强筋的那部分面板,其大小与接触面积相当。冲塞块被其背面的加强筋像切蛋糕一样“切”成了小块,在工况W200P2下,冲塞块被纵骨“切”成了两块;在工况W200P3下,冲塞块被纵骨和肋骨腹板“切”成了4块;在工况W200P4下,冲塞块被肋骨腹板“切”成了两块。这种“切块”效应使得爆炸冲击波对面板的超压不能再经面板有效地传递给加强筋,给加筋板架的后续塑性变形造成了影响。

图7 加筋板架局部的放大图Fig.7 Magnified diagrams of partial stiffened plate

在后续塑性变形阶段,由横向变形引起的环向应变达到一定程度时,破口边缘便开始产生径向开裂。由于上述的“切块”效应,穿孔处加强筋受到的主要作用不再是经面板传递给它的爆炸冲击波的超压作用,而是随爆炸冲击波所带来大风的动压的环流作用,如果忽略温度对材料强度的影响,这种动压的环流作用一般不足以使加强筋发生剪切破坏。由图3(b)~图 6(b)可以看出,随着破口边缘裂纹的扩展,纵骨被不断拉伸直至断裂,肋骨的面板由于受到冲塞块的高速撞击而断裂,之后,肋骨的腹板也易于被拉伸断裂。发生了破坏的加强筋对裂纹扩展的阻碍作用会迅速下降,并且裂瓣上的加强筋会随同裂瓣一起翻转,致使裂纹迅速扩展至最近的完整加强筋,然后最近的完整加强筋通过拉伸变形来阻碍裂纹的扩展,如此直至加筋板架的变形终止,形成如图3(c)~图6(c)所示的复杂的花瓣状破坏形貌。

由如图 3(c)~图6(c)可见,加筋板架的破口已扩展至边界,说明破坏已延伸至与加筋板架两长边相连的甲板结构,因此,固支边界假设对200 kg药量下各工况的仿真结果会有一些影响。但由于破口刚刚扩展至边界,加筋板架的两长边只是在很小的局部发生了轻微破坏,由此可以推知与之连接的甲板结构的破坏也是轻微的,因此,固支边界假设对仿真结果的影响并不是特别显著,尚在适于工程应用的范围内。当然,如果继续加大装药量,边界的影响就不能不考虑了,那么,就需要建立更完整、更复杂的模型来进行计算。

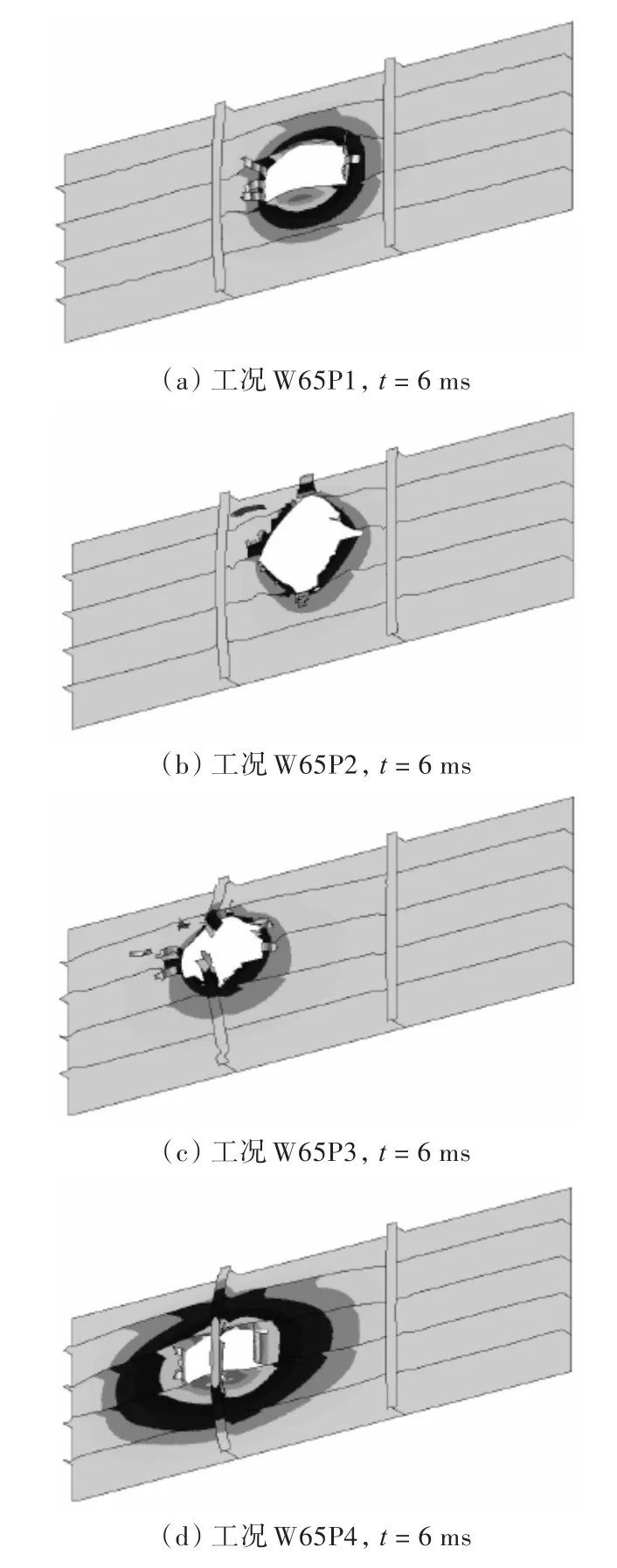

2.1.2 较小药量下加筋板架的破坏过程

较小药量下加筋板架的破坏过程也有两个阶段,即早期穿孔阶段和后续塑性变形阶段。早期穿孔阶段与较大药量下的情形相差不大,而在后续塑性变形阶段,加筋板架的裂纹扩展容易受到加强筋的阻碍作用,不同工况下的最终破坏形貌差异明显,如图8所示。在工况W65P1下,加强筋没有断裂,破口被局限在中间两根纵骨之间沿纵骨方向扩展,最后形成近似矩形的破口。在工况W65P2下,爆点位置正下方的纵骨发生了断裂,裂纹扩展非常迅速,迅速翻转的花瓣将与爆点位置两侧邻近的两根纵骨冲断,最后形成近似圆形的破口。在工况W65P3下,爆点位置正下方十字交叉的纵骨和肋骨发生了断裂,由于肋骨比纵骨的抗弯能力强,因而与肋骨方向相比,花瓣沿纵骨方向扩展得更快,最后形成近似椭圆形的破口。在工况W65P4下,加强筋没有断裂,有效地发挥了止裂和支撑作用,致使加筋板架在较大范围内发生了塑性变形,最后形成近似矩形的破口。

图8 加筋板架的位移云图Fig.8 Displacement contours of stiffened plate

2.2 加筋板架的破口大小

通过数值计算发现,在t=6 ms之后,加筋板架的变形基本趋于稳定,破口尺寸也几乎不再增加。为了对比同种药量不同爆点位置下加筋板架的破口大小,将同种药量下各工况在6 ms时的破口轮廓线按相同比例绘制在了同一张图中,分别如图9和图10所示,其中,矩形边框为加筋板架的四周边界。

图9 65 kg药量下各工况在6 ms时的破口轮廓线Fig.9 Outline of crevasse caused by 65 kg explosive charge( t=6 ms)

图10 200 kg药量下各工况在6 ms时的破口轮廓线Fig.10 Outline of crevasse caused by 200 kg explosive charge(t=6 ms)

鉴于目前计算加筋板架在接触爆炸作用下的破口大小的理论往往将破口近似为圆形来求解其半径,本文将采用与破口等面积的圆的直径来表征破口大小,以便于对不同工况下破口的大小进行比较。表2所示为不同工况下与破口等面积圆的面积与直径。

表2 加筋板架的破口大小Tab.2 Crevasse sizes of stiffened plate

在较小药量炸药接触爆炸下,加强筋对破口的扩展有较大影响,不同爆点位置的破口不仅形貌差异明显,其大小也相差较大。而在较大药量炸药接触爆炸下,加强筋对破口扩展的影响则要小一些,加强筋会与板材发生一定程度的协调变形,不同爆点位置的破口均近似为圆形,但破口大小的差异也较大。由表2可见,在65 kg炸药接触爆炸下,爆点位置2处与破口等面积圆的直径要比爆点位置4的大37.8%;在200 kg炸药接触爆炸下,爆点位置1处与破口等面积圆的直径要比爆点位置3的大21.2%。随着装药量的减小,破口大小的差异呈逐渐增大的趋势。由于大多数反舰导弹,尤其是半穿甲型反舰导弹的战斗部装药量均在200 kg以下,一般而言,相同药量的炸药在加筋板架的不同爆点位置接触爆炸时,产生破口的大小差异可达20%以上,因此,如果要对加筋板架在接触爆炸下的破口大小进行比较精细的理论研究和计算,就需要考虑这种影响。

吉田隆根据二战中舰船的破损资料以及试验结果,给出了接触爆炸破坏半径公式[11]:

式中,Rd为破损半径,mm;Q为装药量,kg;t为板厚,mm;α为结构特征系数,有加强结构的平板取 α=0.62。

由式(4)计算得到65 kg和200 kg药量下加筋板架的破口直径分别为2.04 m和3.19 m,与本文的数值仿真结果相比,稍偏大,考虑到二战时的舰艇多为铆接结构,其板架结构强度与本文中采用的高强度钢材的板架结构强度相比差得多,故本文的结果是合理的。

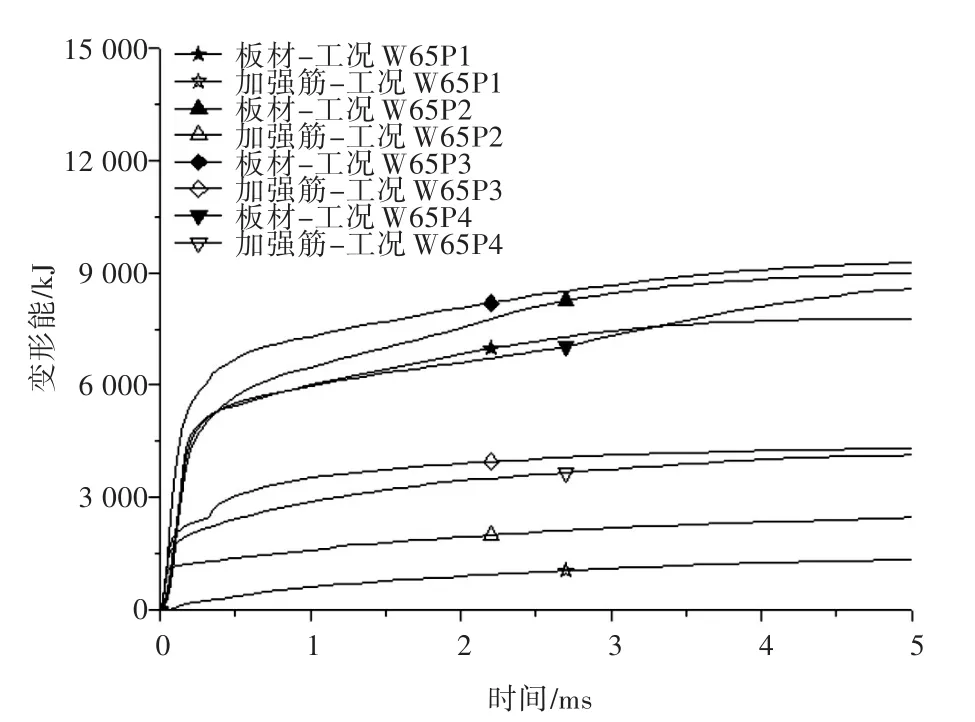

2.3 加筋板架的变形能

图11和图12所示分别为65 kg和200 kg炸药爆炸下,加筋板架变形能随时间变化的曲线。由图可知,加筋板架的变形能在爆炸后约0.2 ms的极短时间内急剧增加,随后缓慢增加,至5 ms时基本趋于水平。同种炸药在不同爆点位置爆炸时,加筋板架的吸能量由大到小排序依次为:爆点位置3—爆点位置4—爆点位置2—爆点位置1。65 kg和200 kg炸药在爆点位置3爆炸时,与相同炸药在爆点位置1爆炸相比,其加筋板架的吸能量分别高出了43.7%和49.3%。由此可见,爆点位置对加筋板架的变形吸能能力影响较大。

图11 65 kg药量下加筋板架的变形能Fig.11 Distortional energy of stiffened plate caused by 65 kg explosive charge

图12 200 kg药量下加筋板架的变形能Fig.12 Distortional energy of stiffened plate caused by 200 kg explosive charge

加筋板架的变形能分为板材的变形能和加强筋的变形能。在65 kg和200 kg炸药爆炸下,这两部分变形能随时间变化的曲线分别如图13和图14所示。由图可知,不论是在较小药量还是较大药量下,板材都是主要的吸能构件,加强筋的吸能量与之相比要小很多。但是同种药量的炸药在不同爆点位置爆炸时,板材的吸能量差别并不太大,而加强筋的吸能量却有着显著差别,例如,在爆点位置3,加强筋的吸能量与爆点位置1相比要高出两倍左右,爆点位置主要是通过影响加强筋的变形吸能能力来影响整个加筋板架的变形吸能能力。同种炸药在不同爆点位置爆炸时,加强筋的吸能量由大到小依次排序为:爆点位置3—爆点位置4—爆点位置2—爆点位置1,其主要原因是在不同的爆点位置,加强筋的抗弯刚度不同,加强筋的抗弯刚度越大,加强筋的吸能量便越大。

3 结 论

图13 65 kg药量下板材和加强筋的变形能Fig.13 Distortional energy of plate and stiffeners caused by 65 kg explosive charge

图14 200 kg药量下板材和加强筋的变形能Fig.13 Distortional energy of plate and stiffeners caused by 200 kg explosive charge

借助有限元软件MSC.Dytran,研究了空中接触爆炸下爆点位置对加筋板架破坏的影响,通过分析,得到如下结论:

1)当较大药量的炸药在加筋板架的不同爆点位置接触爆炸时,加筋板架的加强筋相对药量较弱,对破口的裂纹扩展和花瓣翻转的阻碍作用也较弱,加强筋与面板能够协调变形,加筋板架会发生严重的花瓣开裂破坏,最终形成近似圆形的破口。当较小药量的炸药在加筋板架的不同爆点位置接触爆炸时,加筋板架的加强筋相对药量较强,对破口的裂纹扩展和花瓣翻转的阻碍作用也较强,破口的最终形貌会因爆点位置的不同而呈现出很大差别。

2)相同药量的炸药在加筋板架的不同爆点位置接触爆炸时,所产生破口大小间的差异可达20%以上,如果要对加筋板架在接触爆炸下的破口大小进行较精细的理论研究和计算,则需要考虑这种影响。

3)相同药量的炸药在加筋板架的不同爆点位置接触爆炸时,加筋板架板材的吸能量的差别不太大,但加强筋的吸能量却差别显著,从而使得加筋板架吸能量的差别也很大。当炸药在爆点位置3爆炸时,与相同的炸药在爆点位置1爆炸相比,加强筋的吸能量要高出两倍左右,加筋板架的吸能量则高出40%以上。

[1]NURICK G N,RADFORD A M.Deformation and tearing of clamped circular plates subjected to localized central blast load[C]//Recent Developments in Computational and Applied Mechanics.Barcelona,Spain,1997:276-301.

[2]WIERZBICKI T.Petaling of plates under explosive and impact loading[J].International Journal of Impact Engineering,1999,22:935-954.

[3]JACOB N,YUEN C K,NURICK G N,et al.Scaling aspects of quadrangular plates subjected to localized blast loads-experiments and predictions[J].International Journal of Impact Engineering,2004,30:1179-1208.

[4]朱锡,白雪飞,张振华.空中接触爆炸作用下船体板架塑性动力响应及破口研究[J].中国造船,2004,45(2):43-50.ZHU X,BAI X F,ZHANG Z H.Plastic dynamic response and crevasse research of ship panels subjected to air contact explosion[J].Ship Building of China,2004,45(2):43-50.

[5]张振华,朱锡.刚塑性板在柱状炸药接触爆炸载荷作用下的花瓣开裂研究[J].船舶力学,2004,8(5):113-119.ZHANG Z H,ZHU X.Petaling of rigid plastic plate under contact explosive loading of cylindrical dynamite[J].Journal of Ship Mechanics,2004,8(5):113-119.

[6]盖京波,王善,杨世全.舰船板架在接触爆炸冲击载荷作用下的破坏[J].舰船科学技术,2005,27(5):16-18.GAI J B,WANG S,YANG S Q.Damage of naval panels subjected to contact explosion loading[J].Ship Science and Technology,2005,27(5):16-18.

[7]徐定海,王善,杨世全.板壳结构接触爆炸数值仿真分析[J].哈尔滨工程大学学报,2006,27(1):53-56.XU D H,WANG S,YANG S Q.Numerical simulation analysis of contiguous explosion for plate-shell structure[J].Journal of Harbin Engineering University,2006,27(1):53-56.

[8]张婧.接触爆炸载荷作用下舰船板壳结构破坏分析[D].哈尔滨:哈尔滨工程大学,2007.

[9]施兴华,张婧,王善.接触爆炸载荷作用下单层薄板临界破坏分析[J].南京理工大学学报:自然科学版,2009,33(2):238-241.SHI X H,ZHANG J,WANG S.Critical damage of thin plate under contact explosion loading[J].Journal of Nanjing University of Science and Technology(Nature Science),2009,33(2):238-241.

[10]王佳颖,张世联,徐敏.接触爆炸下舰船强力甲板塑性动态响应特性研究[J].中国舰船研究,2010,5(5):10-14,21.WANG J Y,ZHANG S L,XU M.Plastic dynamic response characteristics of warship’s strength deck under contact explosion[J].Chinese Journal of Ship Research,2010,5(5):1014,-21.

[11]吉田隆.旧海军舰船の爆弹被害损伤例につぃて(1)[J].船の科学,1990(5):69-73.