电石渣脱硫运行存在问题的探讨

闯喜宏,许雪松

(1.华北电力大学,北京 102206;2.国电科学技术研究院,江苏南京 210031)

电石渣脱硫运行存在问题的探讨

闯喜宏,许雪松

(1.华北电力大学,北京 102206;2.国电科学技术研究院,江苏南京 210031)

石灰石—石膏湿法脱硫技术是我国燃煤电厂烟气脱硫的首选工艺,以电石渣代替石灰石进行烟气脱硫,可以达到废物利用、循环经济的目的。分析了以电石渣为脱硫剂时,系统运行存在的问题,并提出相关建议。

电石渣;烟气脱硫;湿法;吸收剂

1 概述

随着环境保护要求的日益提高,国内火电厂大部分都进行了烟气脱硫的建设,从统计数据上看,200MW以上的机组主要采用相对成熟的石灰石—石膏湿法脱硫工艺,而部分地区,由于电石渣资源比较丰富,而且价格低廉,一般作为废弃物处理,因此,这些地区的电厂为了降低运行成本,纷纷考虑采用电石渣作为吸收剂,代替石灰石进行烟气脱硫,同时也达到了废物利用,循环经济的目的。

目前,真正引进国外技术利用电石渣脱硫的主要有荷电干式吸收剂喷射脱硫系统(CDSI)和基于旋转喷雾基础上的NID系统,这种干法脱硫工艺由于脱硫效率较低而且适用机组负荷较低,在国内不是很普遍,业绩也很少。而在石灰石—石膏湿法脱硫工艺中,电石渣脱硫仅仅处于摸索阶段,尚无高可靠性、高稳定性的运行业绩,国内部分电厂基本上是在已建设的烟气湿法石灰石—石膏脱硫工艺中,改用电石渣作为吸收剂进行脱硫,但效果较差,在运行过程中存在一系列的问题[1-4],本文分析了电石渣脱硫运行中pH值控制、脱水、设备腐蚀、磨损、等问题,并提出了相关建议。

2 电石渣脱硫反应机理

电石渣作为吸收剂进行烟气脱硫,其有效成份主要是CaO,反应机理与石灰法基本一致。在吸收塔内主要发生了如下两个反应:

与CaCO3不同,Ca(OH)2作为一种强碱,在水中的溶解度和电离度远远大于CaCO3,只要浆液中存在有Ca(OH)2,就会提供Ca2+,因此Ca(OH)2的中和反应能迅速完成。Ca(OH)2溶液的pH值通常在13~14,为了保证脱硫效率,系统运行中吸收塔浆液的pH值一般控制在7.0~8.5。设计石灰基工艺运行pH较高的原因是,充分地利用离子的碱性可以中和已吸收的SO2的这一优点,当石灰在反应罐中溶解时,应保持浆液较高的pH值,以便将尽可能多的转化成。但浆液pH值的高低对氧化的影响非常大,如图1。浆液pH在3.5~5.5的范围内亚硫酸盐的氧化速率较高,且变化不大,当pH>5.5时,氧化速率极速下降[5]。当pH>7时,浆液中主要是CaSO3,而CaSO3几乎不能被氧化,所以氧化反应很难实现。需要指出的是,pH值也不能控制的太高,如果pH高到足以将全部转化成,那么浆液的碱度就能吸收烟气中的CO2,吸收后的CO2与Ca(OH)2反应生成不溶于水的CaCO3沉淀析出,并进入固体副产物中,其结果是增大了吸收剂的耗量和固体副产物产量,但脱硫效率并不增加。在传统的石灰湿法脱硫中,通常采用抑制氧化工艺,并且通过添加元素硫或硫代硫酸钠这类抑制氧化剂来控制副产品的生成。由于烟气及电石渣中含氯,所以在吸收塔浆液中有大量的氯离子存在,在pH值控制较高时,会产生黏糊状的CaCl2,这使得副产物脱水非常困难,往往需要建大型澄清池来分离浆液中的水,或直接采用抛弃处理。

图1 pH与氧化速率的关系

3 电石渣脱硫运行中的问题

从电石渣脱硫的反应过程来看,如果将已建成的石灰石湿法脱硫装置改用电石渣作为脱硫剂,在运行过程中会存在一系列问题。

3.1 pH值的控制

为了保证脱硫效率,生产过程中需要控制浆液pH值7.0~8.5,由于强碱的特点,实际上很难控制pH值,尤其在烟气含硫量变化较大的情况下,吸收剂的添加量很难跟踪控制,无法做到稳定地运行,这就影响了实际脱硫效率。通过统计某300MW燃煤电厂2009年全年运行记录中pH值的基本变化情况,结果发现大部分时间pH值在3~9之间频繁波动,对于吸收剂的添加量只能根据出口SO2浓度和脱硫效率来粗略地调整,既保证不了脱硫效率,也控制不了副产物的品质。

3.2 脱水控制

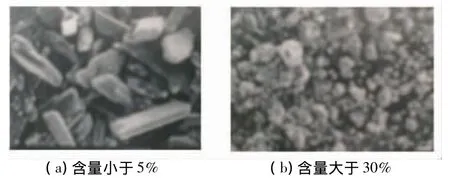

由于吸收塔浆液中含有大量的Cl-,按石灰石湿法进行防腐的吸收塔及相关设备将很容易被腐蚀、损坏。同时,在较高的pH值下,由于浆液中含有大量的Ca2+,会和Cl-结合生成黏糊状的CaCl2,粘在滤布上很容易把滤布堵塞,导致真空泵无法抽真空,因此,用皮带脱水机很难完成脱水过程。另外,由于氧化差,浆液中含有大量的 CaSO3,随着CaSO3的相对饱和度加大,促使CaSO3·1/2H2O在石膏晶体表面迅速结晶析出,形成外壳。这种外壳的形成,阻止了石膏结晶生长的正常进行,若石膏在还未长大时就被CaSO3·1/2H2O包裹,这部分石膏就很难长大,直接影响了石膏晶体的形状,对于脱硫行业采用的皮带脱水机,如果石膏晶体形状呈尺寸均匀的块状,则较易脱水,而形状呈片状或针状,且颗粒尺寸较小,则脱水比较困难。从两种含不同比例CaSO3·1/2H2O的石膏晶体电镜图可以看出,两者形状差别极大,如图2(a)、(b)所示。

图2 石膏晶体电镜扫描

图2(a)中,石膏晶体表面光滑,颗粒均匀,而图2(b)中,晶体较小,且表面粗造,由于这些小颗粒数量较多,并且参差不齐,较大颗粒间也充满了小颗粒,使单位体积内触点增多,因此极易结块,不易破碎,导致即使加大真空过滤机的负压度,其脱水效果也不会显著增加。如果采用建大型澄清池来分离产物中的水,不仅增加投入的用地及资金,而且很难稳定地控制工艺生产过程。据统计,国内采用电石渣脱硫的电厂,二级脱水系统基本上都处于停运状态,脱硫副产物通过旋流器后就直接外排抛弃了,这是无法满足环保部门要求的副产物综合利用的。

3.3 磨损问题

由于供电厂脱硫用的电石渣浆液基本上都是其它企业抛弃的工业副产物,质量很不稳定,电石渣成份非常复杂,而且往往固体颗粒物含量很高,通过对国内某电厂采用的电石渣进行成份分析,发现SiO2的含量通常大于5%,最大颗粒物直径达到了8mm,这对整套系统设备的耐磨性要求很高,原有的石灰石湿法脱硫装置的吸收塔无论采用衬胶还是玻璃鳞片防腐都很容易被磨损、侵蚀,导致防腐层脱落,产生堵塞等现象,另外,湿法脱硫中,浆液输送管道设计流速一般2~3m/s,这会使输送设备及管道很快被磨损,导致系统停运。

表1为某电厂某批次电石渣浆液抽检化验报告,从表中可以看出,颗粒物含量高达11%以上,抽样中颗粒物含量最高的甚至达到了19%。

表1 某300MW燃煤电厂电石渣浆液化验报告

3.4 氧化问题

目前国内的湿法脱硫基本上采用强制氧化,而强制氧化早期主要是针对石灰石基工艺设计的,在石灰石基工艺中,一般要求pH值控制在5.0~6.0之间,比较接近亚硫酸盐的最佳氧化条件,通过加大氧化空气量基本可以达到预定的氧化效果。而石灰基工艺要依赖液相中可溶性亚硫酸根的碱性来中和已吸收的SO2,因此一般不在反应罐中进行强制氧化。用电石渣作为吸收剂后,为满足脱硫效率要求,吸收塔浆液的pH值控制较高,一般都在7.0以上,在这种情况下,浆液中有大量的CaSO3,而CaSO3在高pH下溶解度很低,大部分以固体沉淀物的形式存在,虽然有强制氧化设备,但根据氧化机理,CaSO3几乎无法被氧化,这样就很难得到化学性能稳定的副产物,从而导致二次污染。解决这一问题,可以将循环浆液引出塔外,进行异地氧化,但这样会导致装置建设、运行成本的提高,同时还需要注意,由于浆液长距离转运所带来的设备及管道结垢问题,目前国内尚无工业应用的报道。

3.5 掺混的问题

国内某些电厂正在尝试将石灰石和电石渣浆液混合后进行烟气脱硫,出发点是希望利用电石渣浆液中Ca(OH)2溶解度高,中和反应迅速以及价格低廉等优势,结合石灰石浆液中CaCO3微溶性,相对容易控制pH值和易于氧化的特点,达到既能节约成本,又能保证最终副产物的综合处理的目的。但根据这两种吸收剂脱硫的反应机理分析,这种掺混的方式基本上是不可行的,因为在反应过程中,过量的CaSO3会包覆在未反应的CaCO3表面,使浆液恶化,同时这些固体不溶物和石膏一起被排入脱水系统,既降低了吸收剂的利用率,也会影响脱硫副产物的品质。

4 结语

(1)根据国内采用电石渣脱硫电厂运行的情况来看,基本上都存在一些问题,所以将已建成的石灰石湿法脱硫装置改用电石渣作为吸收剂进行脱硫尚存在很多不确定因素,还无法保证长期稳定运行。

(2)通过将石灰石浆液与电石渣浆液混合进行烟气脱硫,会使吸收剂利用率降低,并且无法保证副产物的品质。

(3)采用电石渣作为吸收剂脱硫,如果仍然采用皮带脱水机进行副产物的脱水,参数难以控制,长期稳定运行尚存在不确定性。要满足环保要求,还需要对副产物的脱水方法进行更深入地研究。

(4)电石渣脱硫并采用高pH值运行,虽然能够保证脱硫效率,却无法保证脱硫副产物CaSO3的氧化,从而生成稳定的CaSO4·2H2O,CaSO3在堆放过程中,仍然会分解,从而造成二次污染。采用异地二次氧化技术,理论上可以解决最终产物的环保达标问题,但会增加工程的建设、运行成本,同时,浆液的长距离转运会面临设备及管道的结垢问题,目前国内尚无成熟的技术,仍需要进一步地研究。

(5)国内部分电厂用电石渣替代石灰石,最主要的动机是原料成本低,但如果将运行维护成本考虑进去,实际的总成本是增加的。因为,首先磨损等原因导致的设备维修费用大幅度增加,其次,由于运行不稳定导致设备停运频繁,综合脱硫效率下降,会增加排污费用。

综上所述,对于已建石灰石—石膏湿法脱硫装置,不宜为了追求低运行成本,简单地采用电石渣替代石灰石作为吸收剂进行烟气脱硫。

[1]贾汉中,宋存义,杜 立,等.电石渣在密相塔脱硫中的应用[J].环境工程,2008,(1):68-70.

[2]刘永川,袁运法,陈胜强,等.电石渣脱硫方法[J].河南建材,2009,(1):22-23.

[3]吴金乐.电石渣脱硫技术的探讨[J].机电技术,2008,(1):65-66

[4]郑鸿.电石渣脱硫技术的特点与探讨[J].能源与环境,2009,(3):36-37.

[5]周至祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册[M].北京:中国电力出版社,2006.

[6]郝海玲,张瑞生,李明举.我国燃煤电厂脱硫技术与展望[J].电力环境保护,2006,22(3):13-17.

[7]宏哲,梁丽丽,武海俊.湿法烟气中脱硫中亚硫酸钙氧化技术研究[J].电力科技与环保,2010,26(2):26-28.

Discussion on problems existed in carbide slag wet FGD system

Now the limestone-gypsum wet FGD is becoming the first selectable flue gas desulfurization technology in our coal-burning power plants.If the absorbent limestone can be replaced by more inexpensive carbide slag,the waste canbe reused.and the cycle economy is reached.The problem excisted in the operation of carbide slag wet flue gas desulfurization are described,and some suggestion are presented.

carbide slag;flue gas desulfurization;wet;absorbent

X701.3

B

1674-8069(2012)02-041-03

2012-02-27;

2012-03-19

闯喜宏(1969-),男,黑龙江人,高级工程师,主要从事火力发电厂建设管理。E-mail:cxh2000_3@163.com