喷吹循环煤气氧气高炉的静态模型

高 攀,李 强,张作良,张 伟,邹宗树,干 勇

(1.东北大学 材料与冶金学院,沈阳 110819;2.钢铁研究总院,北京 100081)

喷吹循环煤气氧气高炉的静态模型

高 攀1,李 强1,张作良1,张 伟1,邹宗树1,干 勇2

(1.东北大学 材料与冶金学院,沈阳 110819;2.钢铁研究总院,北京 100081)

根据整体及各区域的物理化学约束条件建立了氧气高炉工艺综合数学模型.通过模型的计算结果对能量在不同区域的利用情况进行了分析.得出结论如下:氧气高炉无煤气循环流程的一次能耗很高,燃料比在600 kg/tHM以上,并且无法实现高温区和固体炉料区之间的能量匹配.炉顶煤气循环后,可以实现能量在高温区和固体炉料区的同时平衡;在同时满足全炉热平衡和区域热平衡的条件下,氧气高炉炉身喷吹循环煤气流程的理论燃烧温度过高,而炉缸喷吹循环煤气流程的理论燃烧温度偏低;对于氧气高炉炉身、炉缸同时喷吹循环煤气流程,随着循环煤气量的增大,焦比升高,煤比降低,理论燃烧温度可以维持在合理的范围内.

炼铁;氧气高炉;物料平衡;热平衡;数学模型

钢铁企业是主要能量消耗和温室气体排放行业之一.据统计,全球钢铁工业排放的CO2占温室气体总排放量4%~5%,钢铁冶金过程产生的CO2主要来自高炉中煤和焦炭的氧化反应,及铁矿石的还原过程.炼铁工序直接相关的CO2排放超过90%[1]如图1所示.现阶段高炉炼铁仍占据主导地位,约占整个钢铁生产能耗的70%,因此,为减少能耗和CO2排放[2,3],钢铁企业承受着巨大的压力.氧气高炉可以大量喷吹煤粉,循环利用炉顶煤气,具有节能减排的巨大潜力.

自从1972年Wenzel等首次提出氧气高炉概念,Fink[4]和Poos等[5]对氧气高炉进行了理论分析和实验研究,提出了许多不同的工艺流程.该工艺核心是以氧气和煤粉为主要能源的炼铁技术,也是介于常规高炉与熔融还原之间的炼铁工艺.氧气高炉采取全氧鼓风操作,既能促进煤粉的燃烧,大量喷吹煤粉,尽可能多地替代焦炭;又可强化高炉冶炼,大幅度提高生产率;还能外供较高热值的煤气,缓解钢铁厂燃气不足的问题.另外,高炉全氧鼓风后,炉内还原煤气的浓度大大提高,促进铁矿石间接还原的发展;高CO分压抑制了硅、钛和碱金属的还原.

图1 不同工艺下CO2排放百分比Fig.1 Percentages of CO2emissions from different conversion processes

然而,氧气高炉用全氧鼓风操作取代传统的预热空气鼓风操作会带来以下两个问题:

(1)炉缸煤气量大幅度减少,直接还原度降低,导致风口理论燃烧温度升高、炉缸过热,一般称之为“下热”.

(2)炉身煤气量显著减少,造成炉身炉料得不到充分的预热和还原,一般称之为“上冷”.

针对以上情况,本文建立氧气高炉多区域数学模型,通过计算不同喷吹循环煤气工艺的氧气高炉,旨在说明能量在各个区域的匹配情况以及最终能源消耗情况.

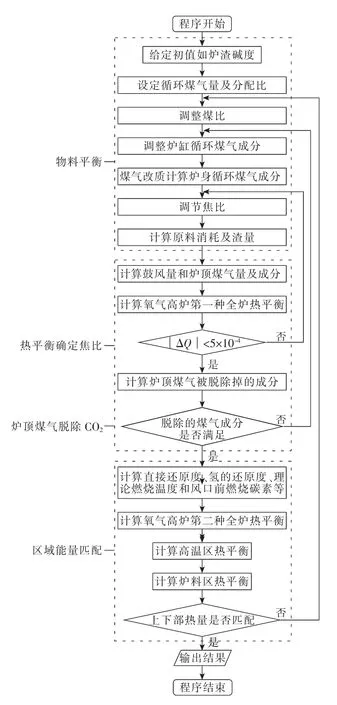

1 氧气高炉工艺整体及区域模型的建立

氧气高炉新工艺整体及区域静态模型以高炉为研究对象,首先对高炉进行全炉物料平衡与热量平衡计算.在全炉分析的基础之上,模型又进一步将高炉划分为下部高温区和上部固体炉料区两个区域,并分别对这两个区域进行物料、能量的收入与支出分析.该模块如图2所示,氧气高炉工艺静态模型软件由一个主模块和6个子模块组成,子模块分别为原料消耗与渣量及成分模块、煤气循环模块、鼓风量与煤气量及成分模块、氧气高炉双平衡模块、高温区热平衡模块和固体炉料区热平衡模块.模型允许改变富氧率、鼓风温度、煤比和炉缸、炉身循环煤气量及温度等输入参数来预测不同工艺条件下的高炉操作指标,并分析能量在不同区域的利用情况.

图2 氧气高炉工艺模型模块结构图Fig.2 Module structure diagram of process for oxygen blast furnace

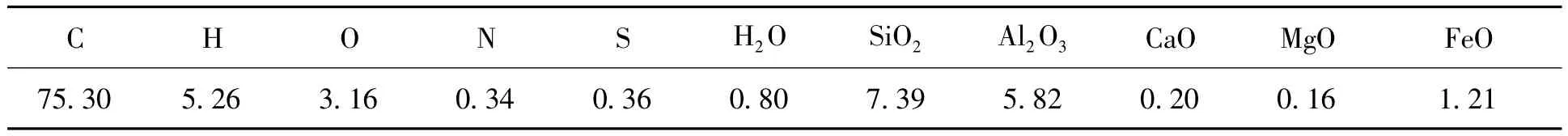

计算所用的原燃料成分如表1~表3所示,预设铁水成分如表4所示.

表1 矿石成分(质量分数)Table 1 Chemical composition of ore(mass fraction) %

表2 焦炭成分(质量分数)Table 2 Chemical composition of coke(mass fraction) %

表3 煤粉成分(质量分数)Table 3 Chemical composition of pulverized coal(mass fraction) %

表4 铁水成分(质量分数)Table 4 Chemical composition of hot metal(mass fraction) %

在给定的原料成分条件下,以物料平衡和能量平衡为基础,建立静态数学模型,计算流程如图3所示.

2 计算结果与讨论

2.1 无喷吹煤气循环流程

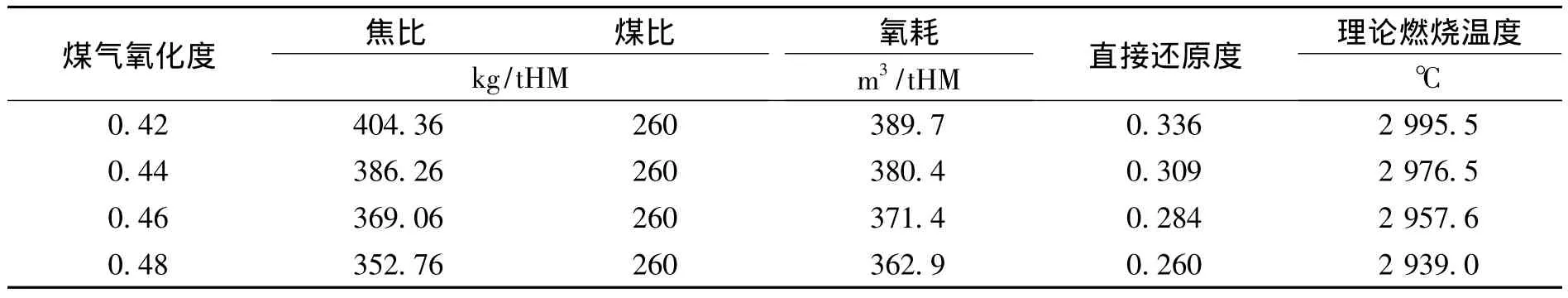

表5所示为氧气高炉无煤气循环流程在不同炉顶煤气氧化度下的部分计算结果.

由表5可知,无喷吹煤气循环流程的氧气高炉一次燃料消耗很高,理论燃烧温度在2 900℃以上.燃料比高是因为鼓风带入的显热大大减少,这部分热量需要燃烧更多碳来补充;理论燃烧温度高是因为炉缸产生的煤气量太少.

根据模型的平衡计算结果发现,高温区热平衡和固体炉料区热平衡始终不能同时满足.图4所示:当炉顶煤气氧化度为 0.48、煤比为260 kg/tHM时氧气高炉无喷吹煤气循环流程的全炉及区域热收入与热支出情况.

对图4分析可知:氧气高炉无喷吹循环煤气时,综合燃料比消耗大(613 kg/tHM),虽然全炉热平衡满足,但高温区热收入大于热支出,不能实现平衡;而炉缸产生煤气量不足,导致固体炉料区热收入小于热支出,也不能实现平衡.

2.2 炉身喷吹煤气循环流程

在设定炉身循环煤气温度为900℃,炉顶煤气氧化度为0.42的条件下,模型分别对循环煤气量(标准态下)为 450、500、550、600、650和700 m3/tHM 6种情形进行了计算,得到了同时满足全炉热平衡和区域热平衡时氧气高炉炉身喷吹循环煤气流程的各项操作指标.

图5所示为氧气高炉炉身喷吹循环煤气量对焦比、煤比和碳素消耗的影响.由图可见,随着循环煤气量的增大,焦比升高,煤比降低,碳素消耗降低.当循环煤气量由 450 m3/tHM增大到700 m3/tHM时,焦比从 195.4 kg/tHM 升高到267.7 kg/tHM,煤比从 320 kg/tHM 降低到155 kg/tHM,循环煤气量每增加50 m3/tHM,碳素消耗约降低12.4 kg/tHM.

图3 程序计算流程图Fig.3 The program flow chart

表5 不同炉顶煤气氧化度下的计算结果Table 5 Calculation results at different oxidization degrees of top gas

图4 全炉及不同区域热量的收入与支出Fig.4 Heat income and expenditure of whole furnace and different zones

图5 炉身喷吹循环煤气量对燃料比和碳素消耗的影响Fig.5 Effect of recycling gas volume on fuel and carbon consumptions

图6所示为炉身喷吹循环煤气量对理论燃烧温度的影响.从图中可以看出,随着循环煤气量的增大,由于焦比升高,煤比降低,所以理论燃烧温度升高.当循环煤气量由450 m3/tHM增大到700 m3/tHM时,理论燃烧温度从2 547℃升高到3 015℃.

2.3 炉缸喷吹煤气循环流程

图6 炉身喷吹循环煤气量对理论燃烧温度的影响Fig.6 Effect of recycling gas volume on adiabatic combustion temperature

在设定循环煤气温度为900℃,炉顶煤气氧化度为0.42的条件下,模型分别对循环煤气量为450、500、550、600和650 m3/tHM 5种情形进行了计算,得到了同时满足全炉热平衡和区域热平衡时氧气高炉炉缸喷吹循环煤气流程的各项操作指标.

表6所示为炉缸喷吹循环煤气流程在不同循环煤气量下的计算结果.由表可知,随着喷吹循环煤气量的增大,焦比升高,煤比降低,直接还原度变化不大,理论燃烧温度的变化也不大,在1 900~2 000℃之间,但不存在明显的变化规律.

表6 炉缸喷吹循环煤气流程不同循环煤气量下的计算结果Table 6 Calculation results of gas hearth recycling process at different recycling volumes

炉缸喷吹循环煤气流程中焦比、煤比和直接还原度随喷吹循环煤气量的变化规律与炉身喷吹循环煤气流程基本相似,但是两种流程理论燃烧温度随循环煤气量的变化规律却完全不同.对于炉身喷吹循环煤气流程,随着循环煤气量的增大,焦比升高,煤比大幅度降低,因而理论燃烧温度逐渐升高;对于炉缸喷吹循环煤气流程,循环煤气量的增加会降低风口前理论燃烧温度,而焦比的升高和煤比的大幅度降低会提高风口前理论燃烧温度.

2.4 炉身、炉缸喷吹煤气循环流程

在设定炉身循环煤气温度为900℃,炉缸循环煤气温度为25℃,炉顶煤气氧化度为0.42,炉身、炉缸循环煤气量分配比为1∶1的条件下,模型分别对循环煤气量为450、500、550、600和650和700 m3/tHM 6种情形进行了计算,得到了同时满足全炉热平衡和区域热平衡时氧气高炉炉身喷吹循环煤气流程的各项操作指标.

图7所示为氧气高炉炉身、炉缸同时喷吹循环煤气流程循环煤气量对焦比、煤比和碳素消耗的影响.从图中可以看出,随着循环煤气量由450 m3/tHM增大到 700 m3/tHM 时,焦比从214.5 kg/tHM升高到 314.4 kg/tHM,煤比从310 kg/tHM降低到120 kg/tHM,循环煤气量每增加50 m3/tHM,碳素消耗约降低11.4 kg/tHM.焦比升高是因为循环煤气量增大时,由高温区煤气和炉身循环煤气带入到固体炉料区的显热之和增大所致.

图7 炉身与炉缸喷吹循环煤气量对燃料比和碳素消耗的影响Fig.7 Effect of recycleing gas volume on fuel and carbon consumptions

图8所示为氧气高炉炉身与炉缸喷吹循环煤气流程循环煤气量对理论燃烧温度的影响.从图中可以看出,随着循环煤气量的增大,理论燃烧温度升高,但升高的幅度不大.当循环煤气量由450 m3/tHM增大到700 m3/tHM时,理论燃烧温度从2 124℃升高到2 187℃.

2.5 氧气高炉较传统高炉的优势

炉缸、炉身同时喷吹循环煤气氧气高炉流程与传统高炉流程比较于图9.

图8 炉身与炉缸喷吹循环煤气量对理论燃烧温度的影响Fig.8 Effect of recycling gas volume on adiabatic combustion temperature

图9 不同工艺的燃料消耗Fig.9 Fuel consumptions of different processes

图10 不同工艺的煤气热值及煤气量Fig.10 Gas caloric value and volume of different processes

由图9可见,传统高炉的碳素消耗为426 kg/tHM;氧 气 高 炉 碳 素 消 耗 仅 为389 kg/tHM,相比传统高炉减少了37 kg/tHM.图10给出了不同工艺排放的煤气量及煤气热值.由图可知,传统高炉的煤气热值为3 267 kJ/m3,而氧气高炉的煤气热值可以达到7 000 kJ/m3以上;氧气高炉的输出煤气量远低于传统高炉的输出煤气量,对于炉顶煤气大量循环的低燃料比氧气高炉流程,输出煤气量仅为56 m3/tHM,其中CO2排放量减少了16 m3/tHM.

3 结论

(1)氧气高炉无煤气循环流程的一次能耗很高,燃料比在600 kg/tHM以上,并且无法实现高温区和固体炉料区之间的能量匹配.采取炉顶煤气循环后,可以实现能量在高温区和固体炉料区的同时平衡.

(2)在同时满足全炉热平衡和区域热平衡的条件下,氧气高炉炉身喷吹循环煤气流程的理论燃烧温度过高,而炉缸喷吹循环煤气流程的理论燃烧温度偏低.

(3)对于氧气高炉炉身、炉缸同时喷吹循环煤气流程,随着循环煤气量的增大,焦比升高,煤比降低,理论燃烧温度可以维持在合理的范围内.

(4)煤气循环氧气高炉的炉顶煤气热值是传统高炉的两倍以上,但是输出煤气量要比传统高炉的少得多.

[1]Xu C B,Cang D Q.A brief overview of low CO2emission technologies for iron and steel making[J].J Iron Steel Res,2010,17(3):2.

[2]Oda J,Akimoto K,Sano F,et al.Diffusion of energy efficient technologies and CO2emission reductions in iron and steelsector[J].Energy Economics,2007,29(4):868-888.

[3]Kim Y,Worrell E.International comparison of CO2emission trends in the iron and steel industry[J].Energy policy,2002,30(10):827-838.

[4]Fink F.Suspension smelting reduction:a new method of hot iron production[J].Steel Times,1996,224(11):398.

[5]Poos A.Possibilities and problems of the injection of high pulverized coal rates in the blast furnace[J].Stahl Eisen,1991,111(8):69.

A comprehensive static model for oxygen blast furnace with recycling gas injection

Gao Pan1,Li Qiang1,Zhang Zuoliang1,Zhang Wei1,Zou Zongshu1,Gan Yong2

(1.School of Materials&Metallurgy,Northeastern University,Shenyang 110819,China; 2.Central Iron&Steel Research Institute,Beijing 100081,China)

By taking physical and chemical constraint conditions of different zones into consideration,based on material balance and energy balance,a comprehensive mathematical model of oxygen blast furnace(OBF)process was established.Utilization of energy in different zones was analyzed according to the calculated results.Theoretical analysis and calculation results show that the fuel consumption of OBF process without gas recycling is over 600 kg/tHM,which can not realize the energy matching between high temperature zone and solid burden zone,after recycling top gas,the problem of energy matching can be solved;The adiabatic combustion temperature of OBF process with gas recycled from shaft is too high and the adiabatic combustion temperature of OBF process with gas recycled from hearth is a little low when the energy balance in whole furnace and different zones are both fulfilled;For OBF process with gas recycling from shaft and hearth,with the increasement of gas recycling,the coke increases and the coal decreases,meanwhile the adiabatic combustion temperature can be maintained in a reasonable range.

ironmaking;oxygen blast furnace;material balance;heat balance;mathematical models

TF 512

A

1671-6620(2013)01-0007-06

2012-12-21.

国家“十二五”科技支撑计划项目 (2011BAE04B01,2011BAE04B02);国家自然科学基金资助项目 (50774019,51174053,51104037).

高攀 (1985—),男,东北大学博士研究生,E-mail:gaopan19850117@163.com;邹宗树 (1958—),男,东北大学教授,博士生导师;干勇 (1947—),男,中国工程院院士,博士生导师.