甲基苯基二甲氧基硅烷的合成及表征

党鹏举,张 鹏,邬继荣,胡应乾,蒋剑雄

(杭州师范大学有机硅化学及材料技术教育部重点实验室,浙江杭州310012)

甲基苯基二甲氧基硅烷[MePhSi(OMe)2]是一种用途非常广的中间体,也是一种重要的有机硅单体,性质较为活泼,以其为基础可生成许多具有优良性能的有机硅衍生物[1-2],也是制备甲基苯基硅油和甲基苯基硅橡胶的重要原料[3-4].甲基苯基烷氧基硅烷的制备方法主要有格氏法[5]和钠缩合法[6]两种,其中钠缩合法是制备甲基苯基烷氧基硅烷的经典方法,此制备方法具有原料便宜、易得,且原料能够重复利用,工艺简单、实验条件温和以及副产物较少等优点.钠缩合法在制备甲基苯基二乙氧基硅烷方面已经具有相当成熟的工艺及工业生产方法[7],但由于在合成高温硫化甲基苯基硅橡胶时,MePhSi(OMe)2比MePhSi(OEt)2更具有技术优势,而文献中对合成MePhSi(OMe)2的介绍相对较少.本文以甲基三甲氧基硅烷[MeSi(OMe)3]、氯苯、金属钠和甲苯为原料,使用单因素的方法考察了原料配比、反应时间、反应温度等工艺条件对钠缩合法制备MePhSi(OMe)2的影响,并对主副产物进行了表征.

1 实 验

1.1 主要试剂及仪器

甲基三甲氧基硅烷,工业品,杭州硅宝化工有限公司;氯苯,化学纯,江苏强盛功能化学股份有限公司;甲苯,分析纯,杭州化学试剂有限公司;甲醇,分析纯,天津永大化学试剂有限公司;钠,工业纯,上海强顺化学有限公司.

核磁共振仪,AVANCE 400MHz,德国布鲁克公司;GC/DSQ MS气质联用仪,Trace 2000,配有NIST V2.0谱库,美国热电公司;色谱柱,HP-5,30mm×0.32mm×0.25μm,美国安捷伦公司.

1.2 GC-MS分析条件

气化室温度:260℃,载气横流流速:高纯He,1.0mL/min;柱温程序升温:初温50℃,停留2min,然后以15℃/min升温到260℃,保持5min,接口温度260℃;电子轰击电离(EI)源:70eV,220℃;分流比50∶1;质量范围:35~500amu,进样量:1.0μL.

1.3 合成步骤

钠缩法合成MePhSi(OMe)2的主反应及副反应表示如下:

MePhSi(OMe)3+PhCl+2Na→MePhSi(OMe)2+MePh2SiOMe+NaOMe+NaCl

MeOH+Na→NaOMe

MeSiCl3+3NaOMe→MeSi(OMe)3+3NaCl

在装有搅拌器、温度计、回流冷凝管和恒压滴液漏斗的500ml四口烧瓶中,先加入适量甲苯及金属钠,在搅拌下通过油浴加热到110℃,制成钠砂,然后缓慢加入计算量的MeSi(OMe)3.将体系调节至一定温度后,通过恒压漏斗缓慢滴加氯苯进行钠缩合反应.当物料加完后,再继续反应一段时间.待反应结束后,首先加入适量的MeOH以除去残留的金属钠,随后加入一定量的MeSiCl3进行中和,使NaOMe转变成MeSi(OMe)3,过滤,除去固体沉淀,得到含有MePhSi(OMe)2的粗产物,最后再经精馏,即得到目的产物.

1.4 表征和测试

合成产物的结构和组成由核磁共振仪进行表征,由气质联用仪进行组分含量测试,目标产物的合成产率y用下式进行计算:

式中:n[MePhSi(OMe)2]为合成粗产物中MePhSi(OMe)2的量,n′[MePhSi(OMe)2]为以氯苯计并全部转化为MePhSi(OMe)2的理论量.

2 结果和讨论

实验中恒定金属钠与氯苯物质的量之比为2.08倍,金属钠略过量.金属钠若加入过多,不仅浪费严重,而且后处理麻烦;加入过少,则反应不完全,氯苯会有残留.本文以氯苯、甲基三甲氧基硅烷和甲苯的物质的量之比na∶nb∶nc、反应时间t和反应温度T为考察对象,以MePhSi(OMe)2产物的合成产率y为目标函数,进行实验结果分析.

2.1 甲基三甲氧基硅烷用量对合成产率的影响

表1为氯苯和甲苯的物质的量之比1∶6、反应时间和反应温度分别固定为6h和104℃时,氯苯与甲基三甲氧基硅烷物质的量之比对产率的影响.

为了使氯苯尽量反应完全,MeSi(OMe)3需要过量.由表1可知,维持其它条件不变,随着MeSi(OMe)3加入量的增多,MePhSi(OMe)2的产率也越高,当氯苯和MeSi(OMe)3的物质的量之比为1∶4时,MePhSi(OMe)2的合成产率可达70%以上.继续增加MeSi(OMe)3的加入量,虽然MePhSi(OMe)2的产率有所提高,但反应副产物也随之增多,因此取na∶nb为1∶4最佳.

表1 甲基三甲氧基硅烷的用量对合成产率的影响Tab.1 Effect of the amount of methyltrimethoxysilane on the synthetic yield

2.2 甲苯用量对合成产率的影响

表2为氯苯和甲基三甲氧基硅烷物质的量之比1∶4、反应时间和反应温度分别为6h和104℃时,甲苯用量对合成产率的影响.

随着甲苯用量的增加,MePhSi(OMe)2的产率逐渐增大.由于本反应最后有固体产生,所以需要一定量的溶剂甲苯进行稀释,否则会发生固体堆积,导致搅拌困难,使反应难以进行,产率较低.当加入大量的MeSi(OMe)3而不使用甲苯时,会产生MeSi(OMe)3的缩合物以及其它的副产物,使得原料浪费严重,且目标产物分离困难.当甲苯与氯苯物质的量之比为6时,MePhSi(OMe)2的合成产率可达70%以上,继续增加甲苯用量,MePhSi(OMe)2的产率没有明显提高,因此取na∶nc为1∶6最佳.

表2 甲苯用量对合成产率的影响Tab.2 Effect of the amount of toluene on the synthetic yield

2.3 反应时间对合成产率的影响

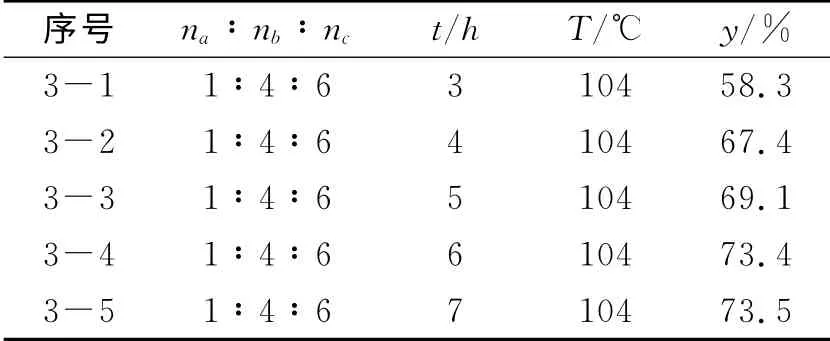

氯苯、甲基三甲氧基硅烷与甲苯的物质的量之比为1∶4∶6,反应温度为104℃时,反应时间对产率的影响如表3所示.

随反应时间的增加,MePhSi(OMe)2的产率也随之增加,当反应时间为6h时,产率可达73.4%.当钠砂形成后,若将反应温度维持在104℃,一开始滴加氯苯即有MePhSi(OMe)2生成.延长氯苯的滴加时间有利于增加MePhSi(OMe)2的产率,滴加过快则反应剧烈,温度难以控制,副产物也随之增加.当反应时间大于6h时,产率趋于稳定,因此反应时间6h为最佳.

表3 反应时间对合成产率的影响Tab.3 Effect of the reaction time on the synthetic yield

2.4 反应温度对合成产率的影响

当氯苯、甲基三甲氧基硅烷与甲苯的物质的量之比1∶4∶6,且反应时间为6h时,反应温度对产率的影响如表4所示.

由表4可知,反应温度对产率的影响比较明显.当温度过低时,反应速率较慢,氯苯有残留;反应温度过高时,反应剧烈,副产物甲基二苯基甲氧基硅烷增多,目标产物产率下降明显.当反应温度控制在104℃时,产率达到最高值.因此,取反应温度为104℃最佳.

表4 反应温度对合成产率的影响Tab.4 Effect of the reaction temperature on the synthetic yield

3 产物的核磁共振表征

3.1 产物的核磁共振氢谱表征

图1(a)为反应合成粗产物的氢谱,粗产品中主要含有甲苯、MeSi(OMe)3、MePhSi(OMe)2和MePh2SiOMe等.其中MeSi(OMe)3、MePhSi(OMe)2和MePh2SiOMe中CH3—Si—的化学位移分别为0.24、0.47和0.76ppm,而化学位移在2.46ppm的单峰归属于溶剂甲苯的甲基氢.图1(b)为主要副产物MePh2SiOMe的氢谱;图1(c)为目的产物MePhSi(OMe)2的氢谱.从图1可知,MeSi(OMe)3、MePhSi(OMe)2和MePh2SiOMe中CH3O—、C6H5—的化学位移相近,而CH3—Si—的化学位移相差较大,并且副产物MePh2SiOMe含量得到很好的抑制.

3.2 产物的核磁共振硅谱表征

由图2可知MeSi(OMe)3、MePhSi(OMe)2和MePh2SiOMe中硅的化学位移分别为-39.09、-14.50和-1.01ppm,而副产物MeSi(OMe)3的缩合物中硅的化学位移为-47.70ppm.原料、产物、副产物在硅谱中具有良好的分辨率,为尽可能避免MeSi(OMe)3的缩合,本实验所需的原料MeSi(OMe)3、氯苯和甲醇使用前都需要采取重蒸等措施提纯,以除去其中的缩合物及水分等.

图1 产物的1H-NMR谱图Fig.1 The 1H-NMR spectra of the product

图2 产物的29Si-NMR谱图Fig.2 The29Si-NMR spectra of the product

4 结 论

采用钠缩合法,以金属钠、甲基三甲氧基硅烷、氯苯和甲苯为原料制备甲基苯基二甲氧基硅烷,通过单因素实验方法获得最优工艺条件为:n(氯苯)∶n(甲基三甲氧基硅烷)∶n(钠)∶n(甲苯)=1∶4∶2.08∶6,反应时间6h和反应温度104℃.在此条件下,MePhSi(OMe)2的合成收率可达73.4%.实验证明,“钠砂”越细,反应收率就越高;其次,反应时间越长,反应越完全.与文献报道的进行比较,该工艺具有收率较高、原料能够重复使用、合成简单方便等优点.

[1]齐帆,李美江,许文东,等.羟基硅油制备技术研究进展[J].杭州师范大学学报:自然科学版,2010,9(2):89-92.

[2]杜作栋,陈剑华,贝小来,等.有机硅化学[M].北京:高等教育出版社,1990:184-198.

[3]宋修艳,王辉,李中华.甲基苯基二乙氧基硅烷的性质及其应用[J].湖北化工,2006(2):26-26.

[4]肖琳,蒋柏泉,杨书平,等.甲基苯基二乙氧基硅烷合成及工艺优化[J].南昌大学学报:工科版,2009,31(3):227-228.

[5]李清亚.格氏反应制备甲基苯基乙氧基硅烷的工艺研究[C]//中国氟硅有机材料协会(硅)学术报告会,济南:1987.

[6]潘涛,唐小斗.一种甲基苯基二烷氧基硅烷的制备方法:中国,CN102351894A[P].2012-02-15.

[7]幸松民,王一璐.有机硅合成工艺及产品应用[M].北京:化学工业出版社,2000:152-153.