硫酸铜掺杂TiO2涂层对碳纤维抗氧化性能的影响

王 勇 余海鹏 胡永琪*, 赵瑞红 李飞龙 张文娇 张兆翔

(1河北科技大学化学与制药工程学院,石家庄 050018)(2Department of Chemical&Biomolecular Engineering,The University of Melbourne,3010,Australia)

碳纤维是以分解温度低于熔融温度的纤维聚合物为原料,在惰性气氛下通过1 000~3 000℃固相热解制成,最终含碳量在90%以上的无机材料[1-2]。碳纤维具有比强度高、比模量高、耐高温、耐腐蚀、耐疲劳、抗蠕变、导电、传热、密度小(1.76 g·cm-3)和热膨胀系数低等一系列优异性能,在航天、航空等高科技领域中,广泛用于碳纤维增强复合材料(CFRP)[3]。但碳纤维在400℃空气中发生明显失重,强度大幅度降低[4]。Damjianovic[5]研究表明当氧化失重达2%~5%时,可能导致碳纤维机械性能下降40%~50%。抗氧化性能差是制约碳纤维应用与发展的重要因素,提高碳纤维抗氧化性能具有十分重要的意义。提高碳纤维抗氧化主要途径为碳纤维表面涂层[6]。

TiO2具有优良的化学稳定性、热稳定性以及低电导率,是优良的抗腐蚀材料。二氧化钛膜层制备方法主要有溶胶凝胶法[7-9]、化学沉积法[10,11]、物理气相沉积法[12,13]等。其中溶胶凝胶法设备简单、操作简便、所制备涂层化学纯度高,可应用于大规模生产,有着独特的优越性。Dhakate等[14]采用溶胶凝胶法在复合碳纤维材料上包覆了二氧化钛涂层提高了其在高温下的机械性能。程显军[15]在碳纤维表面成功制备了二氧化钛涂层,提高了碳纤维与基体材料的界面浸润性和相容性。贾欣博等[16]采用溶胶混合物涂覆碳纤维、低温烘干、100℃固化、制得涂层碳纤维,避免了高温固化处理环节,大大降低了制造成本。但采用溶胶-浸渍法制备的二氧化钛涂层在干燥及烧结过程中膜层容易龟裂,甚至脱落[17]。冯志远等[18]采用BET对二氧化钛涂层进行分析,发现二氧化钛膜层平均孔径和孔体积分别是4.4847 nm和0.058 0 cm3·g-1。膜层中的孔洞为氧分子提供了扩散通道,会使涂层碳纤维抗氧化性能及浸润性能大幅度下降。因此,提高涂层致密度能有效的减少涂层孔洞体积可以提高涂层碳纤维的抗氧化性能。柳雪等[19]在制备陶瓷过程中加入Ag,发现Ag在高温下形成液相促进陶瓷烧结致密化,提高了陶瓷的致密度。周德凤等[20]采用溶胶凝胶法向Ce0.8Nd0.2O1.9中加入低熔点盐MoO3,结果表明MoO3在晶粒边缘形成液相,发生液相烧结促使材料致密化。

本研究通过溶胶-浸渍法,在碳纤维表面涂覆TiO2,以CuSO4为液相烧结助剂,在较低温度下通过烧结作用使TiO2涂层致密化,从而提高TiO2涂层碳纤维抗氧化性能。研究中利用XRD、SEM和TEM分析了涂层相组成及形貌,采用静态等温氧化进一步考察了致密化涂层的高温抗氧化性能。

1 实验部分

1.1 试 剂

钛酸四丁酯(北京精华耀邦医药科技有限公司,AR)、硝酸(武汉市鑫兴永发化工有限公司,AR)、盐酸(天津市永大化学试剂有限公司,AR)、无水乙醇(天津市永大化学试剂有限公司,AR)、五水硫酸铜(天津市红岩化学试剂厂)、碳纤维(日本东丽,T300B-3000-40B,3k)。

1.2 实验方法

取碳纤维10 g,于稀硝酸中浸泡1~2 h,取出蒸馏水洗涤,烘干备用。按 V钛酸四丁酯∶V乙醇=1∶6 取钛酸四丁酯和乙醇加入三口烧瓶,搅拌均匀;再按V乙醇:V蒸馏水=3∶100取一定量乙醇和蒸馏水混合均匀,采用盐酸调节pH为3,缓慢滴加入三口烧瓶中,按比例加入一定量五水硫酸铜粉末,CuSO4在TiO2中的质量分数分别为0%、0.5%、1%和2%,相应制备得到的涂层碳纤维产品分别标记为TiO2-0、TiO2-0.5、TiO2-1和TiO2-2。抽真空浸渍预处理的碳纤维1 h,真空度为0.09MPa,取出碳纤维80℃烘干4 h。高纯氩保护下500℃焙烧2 h,得到涂层碳纤维。将涂层碳纤维置于管式炉中,400℃空气气氛下静态氧化处理,测试涂层碳纤维抗氧性能。

用X射线衍射仪(XRD,XPert PRO MPD,Cu Kα辐射,λ=0.154 2 nm,工作电压 40 kV,工作电流30 mA,扫描速率 2°·min-1,扫描角度 10°~90°)分析涂层晶型;用场发射扫描电子显微镜(FESEM,Hitachi S4800)和透射电子显微镜(TEM,Tecnai-12.加速电压200 kV)表征TiO2涂层的形貌。

2 结果与讨论

2.1 XRD分析

图1 500℃煅烧后涂层碳纤维的XRD图Fig.1 XRD patterns of the coated carbon fiber after 500℃calciantion

涂层碳纤维中TiO2和CuSO4含量较少,且碳纤维中含有大量无定型物质,为了确定涂层的晶型,防止碳纤维衍射峰掩盖TiO2衍射峰,所以本文将溶胶在相同的条件下烘干、无机化煅烧后再进行XRD分析。图1所示为在500℃热处理1 h后碳纤维表面涂覆TiO2膜层的XRD谱图。由图可以看出,在2θ为 25.28°、37.8°、48.049°处均出现锐钛矿型 TiO2特征峰,没有金红石型TiO2、CuO或者钛酸铜的特征峰出现,说明500℃热处理后涂层的晶型为锐钛矿型二氧化钛,且Cu2+可以很好的分散进入TiO2晶格中,并未形成新相。Riyas[21]掺杂了CuO进入TiO2中,研究发现CuO的加入可以促进TiO2晶型转化,并可以产生新相钛酸铜,与本实验结果不一致,其原因为本实验硫酸铜加入量仅为0.5%,且煅烧温度较低(500℃)。

2.2 SEM及TEM分析

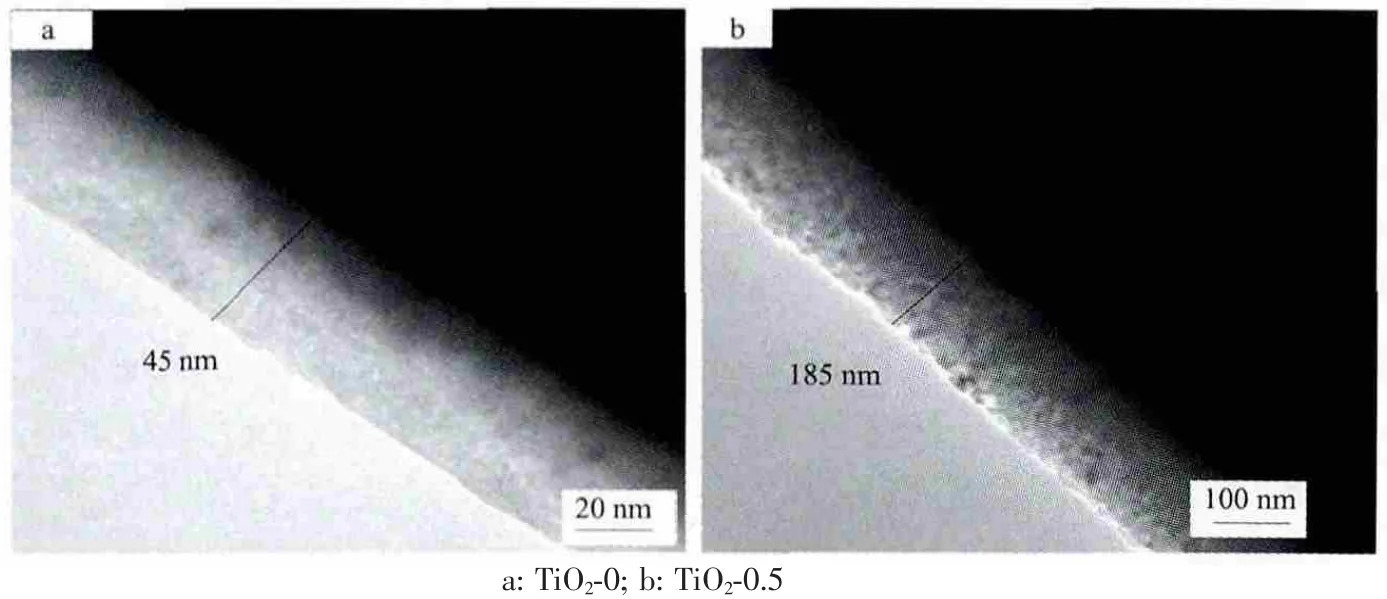

图2所示为无涂层碳纤维及涂层碳纤维的SEM图,左上角图片为局部放大图。从图中可以看出,无涂层碳纤维(图2a)表面洁净无杂质附着,表面存在与轴平行的纵向沟槽,这有利于TiO2附着于纤维表面并与其结合;图2(b,c)分别为TiO2-0和TiO2-0.5涂层碳纤维,从局部放大图可以清楚看到,碳纤维表面生成了一定厚度的涂层,涂层均匀完整的将碳纤维表面包裹起来,从整体上看未发现纤维丝粘接情况。图2(d,e,f)分别为400℃,一定氧含量条件下静态等温氧化12 h,无涂层碳纤维、TiO2-0和TiO2-0.5涂层碳纤维SEM。无涂层碳纤维经氧化后表面沟槽变浅,纤维表面产生毛刺、鱼鳞状剥落片和大量与轴平行的裂纹,甚至碳纤维沿轴向开裂;TiO2-0涂层碳纤维表面涂层呈大面积剥落,但碳纤维表面没有损伤;TiO2-1涂层碳纤维表面涂层有部分剥落。图3(a,b)分别为TiO2-0及TiO2-0.5碳纤维的TEM。由图中可以看出,碳纤维都涂覆了一层均匀的二氧化钛涂层,TiO2-0涂层厚度为45 nm,而掺杂CuSO4的TiO2-0.5涂层的厚度增长为185 nm。同时还可以看出TiO2-0涂层较透明,且涂层中有分散均匀的亮点而TiO2-0.5涂层颜色较深,说明掺杂CuSO4所得到TiO2涂层更加致密。

图2 碳纤维及涂层碳纤维的SEM图Fig.2 SEM images of uncoated and coated carbon fiber

图3 表面涂层碳纤维的TEM图Fig.3 TEM images of coated carbon fiber

2.3 静态等温氧化

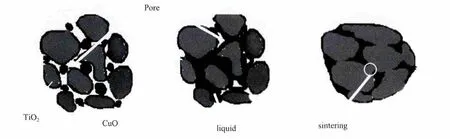

为研究致密化TiO2涂层对碳纤维的抗氧化性能的影响,对涂层碳纤维进行等温氧化实验。400℃静态空气氛围下氧化6 h后,TiO2-0碳纤维质量下降了 1.936%,而 TiO2-0.5、TiO2-1、TiO2-2涂层碳纤维分别下降到0.6866%、1.637%和1.815%,结果见表1。故涂层中硫酸铜的最佳含量为0.5wt%。这是因为CuSO4为低熔点盐,在受热过程中先转变为液相,液相浸润二氧化钛固体颗粒,新生成的液相在固体颗粒之间渗透,固体溶解于液相中,提高了相间传质速率,导致颗粒长大和致密,达到致密化涂层的作用,从而提高了涂层碳纤维的抗氧化性能[22](图4)。当硫酸铜含量过高,在颗粒间堆积,硫酸铜作为一种杂质影响涂层的完整性,且硫酸铜在高温条件下会分解产生气体,如氧气、二氧化硫和三氧化硫,气体逸出在涂层中留下孔洞,破坏涂层造成抗氧化性能下降。

图 5(a,b)分别为 400oC,静态空气下下 TiO2-0、TiO2-0.5涂层碳纤维的质量随时间变化。图6(c,d)分别为无机化煅烧温度对于TiO2-0、TiO2-0.5涂层碳纤维的质量的影响。

由图5可以看出,两种涂层碳纤维的质量均随煅烧时间延长而下降,煅烧时间低于9h时,涂层碳纤维质量随时间延长下降较为缓慢,当煅烧时间超过9 h后,涂层碳纤维失重速度较快。B.Dai等[23]的研究表明碳纤维氧化分为3个阶段,初始和中间阶段质量随时间线性变化,氧化速率为常数,与本文实验结果一致。与未掺杂CuO的涂层碳纤维样品TiO2-0相比,样品TiO2-0.5失重较为缓慢,即抗氧化性能较强。相同条件下氧化12 h,TiO2-0质量下降为初始质量的93.99%,而TiO2-0.5为97.96%。随时间延长(大于12 h),两样品均随时间延长急剧下降,这是因为涂层随煅烧时间的延长而裂纹增多、增大并逐渐剥落失效,导致碳纤维氧化加剧。图6是涂层碳纤维在不同煅烧温度下煅烧30 min的质量变化曲线。由图中可以看出,试样TiO2-0在420℃开始失重,试样TiO2-0.5在479℃开始氧化失重,两试样的完全氧化温度分别为667和800℃。从两图可以看出加入烧结助剂硫酸铜明显提高了涂层碳纤维的抗氧化性能。

表1 静态氧化各涂层碳纤维失重率Table1 Weight loss of all coating carbon fibers under isothermal oxidation

图4 液相烧结微观结构示意图Fig.4 Schematic of the microstructure changes during liquid phase sinter

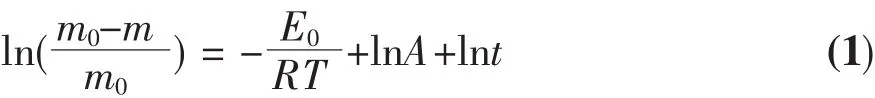

使用阿仑尼乌斯方程(1)来分析碳纤维的氧化反应:

图6 无机化煅烧温度对涂层碳纤维的质量的影响Fig.6 Effects of calcination temperature on the weight of the coated carbon fiber

式中:m0为样品的原始质量,m为样品在时间t时的质量,A 为指前因子,E为活化能(kJ·mol-1),T为反应温度(K),R 为气体常数(kJ·K-1·mol-1)。

对图6数据进行处理,以ln[(m0-m)/m0]为纵坐标,以1/T为横坐标,得到阿仑尼乌斯曲线见图7。直线a,b分别对应TiO2-0、TiO2-0.5。根据曲线的斜率,得到TiO2-0、TiO2-0.5涂层碳纤维的氧化活化能分别为118.390,152.562 kJ·mol-1,TiO2-0.5 涂层碳纤维活化能较TiO2-0提高了28.86%,表明TiO2涂层中掺杂适量硫酸铜可以提高碳纤维的抗氧化性能。

图7 涂层碳纤维高温氧化反应的阿仑尼乌斯曲线Fig.7 Arrhenius plots of coated carbon fiber

3 结 论

采用溶胶-浸渍法,在钛酸四丁酯中掺杂硫酸铜,经无机化煅烧后可在碳纤维表面制备得到均匀、致密的TiO2涂层。400℃静态空气下,普通TiO2涂层碳纤维及致密化TiO2涂层碳纤维质量随时间延长而线性下降,但后者下降趋势较缓。不同氧化温度下,TiO2涂层均可对碳纤维起到抗氧化作用,适量的硫酸铜含量可以进一步提高涂层碳纤维抗氧化性能。其中含0.5wt%硫酸铜的致密化TiO2涂层碳纤维抗氧化效果最好,掺杂后的涂层碳纤维完全分解温度由667℃升高至800℃,其活化能较普通TiO2涂层碳纤维高28.86%。

[1]HE Fu(贺福),WANG Mao-Zhang(王茂章).Carbon Fiber and Composite Materials(碳纤维及其复合材料).Beijing:Science Press,1997.

[2]Sheehan J E.Carbon,1989,5:709-715

[3]LIU Jie(刘杰),GUO Yun-Xia(郭云霞),LIANG Jie-Ying(梁节英),et al.Acta Materi.Compositae Sin.(Fuhe Cailiao Xuebao),2004,21(4):40-44

[4]Lu W,Chung D D L.Carbon,2000,40:1249-1254

[5]Damjianovic T,Chrargirusis B,Jokanovic R H.J.Eur.Ceram.Soc.,2007,27(2):1299-1302

[6]LI He-Jun(李贺军),XUE Hui(薛晖),FU Qian-Gang(付前刚),et al.Chinese J.Inorg.Mater.(Wuji Cailiao Xuebao),2010,25(4):337-343

[7]WANG Yu-Ping(王玉萍),PENG Pan-Ying(彭盘英),DING Hai-Yan(丁海燕),et al.Acta Scientiae Circustantiea(Huanjing Kexue Xuebao),2005,25(5):61l-617

[8]Ogihara H,Sadakane M,Nodasaka Y.Chem.Mater.,2006,18:4981-4983

[9]LUO Zhong-Kuan(罗仲宽),SONG Li-Xi(宋力昕),LI Ming(李明),et al.Chinese J.Inorg.Mater.(Wuji Cailiao Xuebao),2004,19(6):1398-1401

[10]Battiston G A,Gerbasi R,Gregori A,et al.Thin Solid Films,2000,371:126-131

[11]JIN Hai-Yan(金海岩),Huang Chang-He(黄长河).Chinese J.Semiconductors.(Ban daoti Xuebao),1997,18(2):97-102

[12]Ben Amor S,Guedri L,Baud G,et al.Mater Chem.Phys.,2001,77:903-911

[13]Kuo D H,Tzeng K H.Thin Solid Films,2002,420-421:497-502

[14]Dhakate S R,Parashar V K,Raman P V.et al.J.Mater.Sci.Lett.,2000,19:699-701

[15]CHENG Xian-Jun(程显军),XIAO Ying(肖颖).China Patent:201010554531.7

[16]JIA Xin-Bo(贾欣博).China Patent:201010545782.9

[17]YIN Dong-Hong(银董红),DENG Dun-Ying(邓吨英),CHEN En-Wei(陈恩伟),et al.Ind.Catal.(Gongye Cuihua),2004,12(1):1-6

[18]FENG Zhi-Yuan(冯志远),LIU Bin(刘斌),RAN Hai-Qiong(冉海琼),et al.Chinese J.Tissue Eng.Res.(Zhongguo Zuzhi Gongcheng Yanjiu),2012,16(8):1439-1442

[19]LIU Xue(柳 雪),SONG Ying(宋 英),NIU Li-Dan(牛 丽 丹),et al.Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2010,26(1):157-160

[20]ZHOU De-Feng(周德凤),ZHU Jian-Xin(朱建新),XIA Yan-Jie(夏燕杰),et al.Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2010,26(1):91-95

[21]Riyas S,Krishnan G,Das P N M.J.Ceram.Process Res.,2006,7(4):301-306

[22]German R M,Suri P,Park S J.J Mater.Sci.,2009,44(1):1-39

[23]Dai B,Marinkovi S.Carbon,1987,25(3):409-415