复合电沉积中共沉积过程的研究概况

周海飞,祝郦伟,钱洲亥

(浙江省电力公司电力科学研究院,浙江 杭州 310014)

复合电沉积即通过电沉积方法,将一种或数种不溶性固体颗粒均匀地夹杂到金属镀层中,从而形成特殊镀层的过程[1]。它可根据设计要求,通过改变镀层微粒含量来控制镀层性能,从而改变和调节材料的力学、物理及化学性能[2-3]。自1920年德国科学家获得第一个复合镀层以来,复合电镀工艺及其应用已经得到了巨大发展[4-10],但复合电沉积机理的研究远落后于其生产工艺,因为所涉及的面很广,如流体力学、固体界面性质、吸附、电极过程等,而且微粒进入镀层是一个动态的过程,所以到目前为止,关于复合电沉积的机理存在着各种不同的观点[11]。

本文从吸附、力学、电化学等不同角度概述了典型的复合电沉积中基质金属与微粒共沉积过程的国内外研究成果,并结合笔者的实验事实提出了一些看法。

1 复合共沉积过程的机理探讨

吸附机理认为共沉积必须通过微粒在阴极吸附才能发生,而一旦吸附便被生长的金属埋入;力学机理认为共沉积过程依赖于流体动力因素和金属沉积速率,微粒只是通过简单的力学过程被裹覆,而微粒携带的电荷在共沉积过程中意义不大;电化学机理则认为电极与溶液界面间场强和微粒表面所带电荷是实现共沉积的关键因素,并认为在共沉积时会形成微粒-金属键[12]。

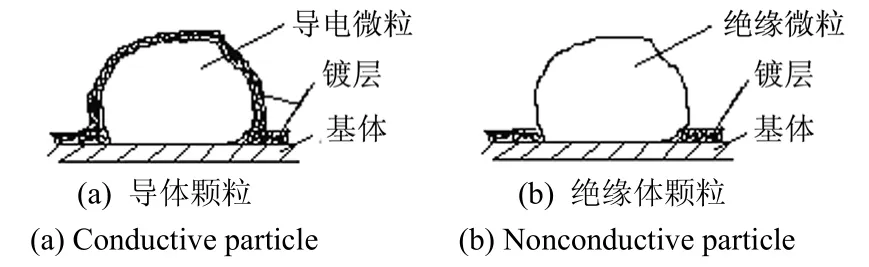

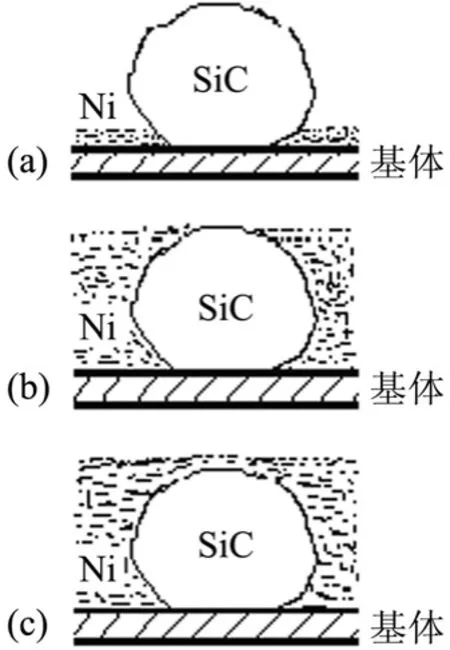

依微粒导电性不同,其沉积过程可用图1[13]说明。

图1 导体微粒与绝缘体微粒嵌入金属镀层示意图[13]Figure 1 Schematic diagrams of conductive and nonconductive particles embedded in metal coatings [13]

复合电沉积时,基质金属可直接沉积在导电性好的微粒表面,故微粒较易被埋入镀层,但使阴极表面粗糙度增大,阴极有效面积增加,相当于阴极极化减少,且易形成尖端效应,使镀层粗糙。而对于绝缘性微粒(如金刚石),它们在阴极表面的出现将对表面产生屏蔽作用,减少了有效阴极表面积,相当于阴极极化增大[13]。

1.1 从吸附角度分析

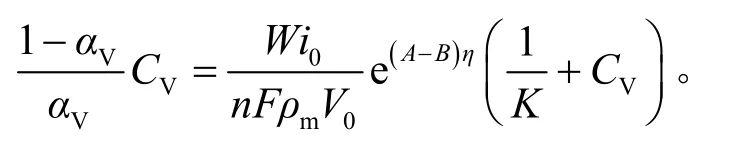

Guglielmi[14-16]为解释复合电沉积过程中过电位与微粒共析量及其在液相中浓度的关系,提出复合电沉积的两步吸附机理。第一步为弱吸附,携带着离子与溶剂分子膜的微粒因范德华力而吸附于阴极,这是可逆的物理吸附,可用Langmuir 等温吸附描述;第二步为强吸附,微粒通过库仑力强烈地吸附于阴极表面,继而被沉积的基质金属埋覆,这是不可逆的电化学吸附。其中,强吸附步骤是总反应的速度控制步骤。Guglielmi 模型的基本方程式如下[14-15]:

式中,η为阴极过电位,F为法拉第常数,i0为交换电流密度,Vα、VC分别为微粒在复合涂层中的共析量(%)和在溶液中的分散量(%),W、ρm、n分别为基质金属原子量、密度及金属离子的阴极反应电子数,K、A、B、V0是由实验确定的常数。该模型在Ni/SiC、Ni/TiO2、Ag/Al2O3等体系,甚至导电微粒WC 的沉积中均能得到验证。然而其缺陷是没有考虑流体力学因素、微粒尺寸及类型、反应温度、溶液组成等因素的影响,而这些因素是不能回避的。

强吸附是共沉积的必要条件,但不是充分条件,要使复合相沉积,不但要求强吸附,而且要求这种强吸附能保持一定的时间,以便被生长着的基质金属所捕获,此时若有一个较大的冲击,强吸附的复合相有被冲击脱落的可能。嵌合时间与被强吸附的复合相的粒径、形状及基质金属沉积速度有关[5]。

哈工大胡信国等人[17]在两步吸附理论的基础上提出了并联吸附理论,指出悬浮于液相的颗粒可以通过两个并联的途径到达电极表面发生强吸附。

(1) 通过两个连续的吸附步骤,第一步是可逆的弱吸附步骤,第二步是不可逆的强吸附步骤。

(2) 颗粒直接从悬浮态进入强吸附态,且强吸附态的颗粒在未被沉积金属埋牢固之前可以因外来冲击而脱落。

这一理论既考虑了带电颗粒与界面电场间的电场作用因素,也考虑了搅拌这一力学因素,将两步吸附作为并联吸附中的一个吸附途径,引入了两步吸附理论中成功的因素,使并联吸附更符合实际情况。

1.2 从力学角度分析

有学者认为力学起决定作用,同时阴极电流效率和镀液的微观分散能力也是影响复合镀层形成的重要因素。搅拌可使镀液中的微粒很好地悬浮,为微粒与阴极接触创造条件。当微粒停留于阴极表面,便可能被电沉积基质金属嵌入[18]。U.Medeliene[19]认为微粒与基质金属的共沉积主要依赖于电极表面/微粒/镀液间的亲水-疏水平衡及阴极与微粒间的相互作用力。Celis和Buelens 把整个复合电沉积分为5 个步骤[15,20]:(1)微粒在溶液本体中与金属离子形成吸附层;(2)微粒在流体力学作用下到达扩散层边界;(3)微粒通过扩散作用穿越扩散层到达阴极表面并在此吸附;(4)吸附在微粒表面的金属离子还原;(5)当还原到一定程度时,微粒被永久嵌入复合镀层中。该模型最大的优点是考虑了流体力学因素和界面场强的影响,能很好地解释一些实验结果,但一些假定与实际相距甚远,如吸附在微粒表面的金属离子与溶液中游离的离子等价,其能量状态与运动状态相同等。

天津大学的研究人员对复合电镀的机理研究较为深入,通过对Ag-MoS2复合镀层从氧化物镀液中电沉积过程的研究,定量地测定了镀液流速、微粒在镀液中的悬浮浓度,以及阴极电流浓度对MoS2微粒与Ag共沉积的影响,发现复合镀中MoS2的含量是镀液流速、微粒悬浮量及电流密度的函数,并由此给出它们之间关系的数学模型[21]。

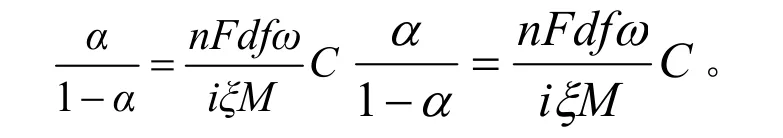

Yeh 等人[15,22]在研究Ni-SiC 复合电沉积时提出了在高电流密度下复合电沉积为颗粒向阴极传输所控制的理论,并发现微粒的体积含量α与其液相浓度C、电流密度i、电流效率ξ、搅拌速度ω之间的关系为:

式中,d是沉积金属密度,f是搅拌速度与液体传输速度之间的转换因子,n是反应电子数,F是法拉第常数,M是沉积金属原子量。

1.3 从电化学角度分析

Valdes[15,23]认为,复合电沉积理论处理的最大障碍是对电极、微粒间作用的认识不足,他提出了完全沉降模型,其要点是:处在距电极表面临界距离内的所有微粒都将立即被电极不可逆捕获。但该模型只适合电化学控制的复合电沉积过程。

Kurozaki[13]认为:第一步,微粒因为机械搅拌的作用输送至亥姆霍兹双电层;第二步,在高电势梯度下,荷电的微粒通过电泳输送到阴极表面,这是关键因素,尽管微粒的电泳速度比搅拌引起的微粒随液流迁移的速度小得多,但在微粒到达阴极界面的分散双电层后,由于电位差的影响,在界面间将产生极高的场强,电泳速度可以变得比较大;第三步,微粒因存在于微粒和吸附阴离子间的库仑力的作用而吸附至阴极表面,并被沉积金属埋覆。

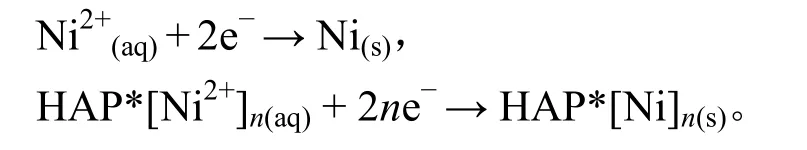

丁雨田等[24]对Ni-SiC 的包覆过程进行了研究,认为当SiC 微粒在电场力的作用下吸附在基质金属表面后,镍离子在其周围沉积,并逐渐增厚,当厚度超过SiC 微粒最大直径所在的厚度后,镍离子在水平和垂直方向的沉积将微粒逐渐覆盖,微粒包覆过程模型见图2。

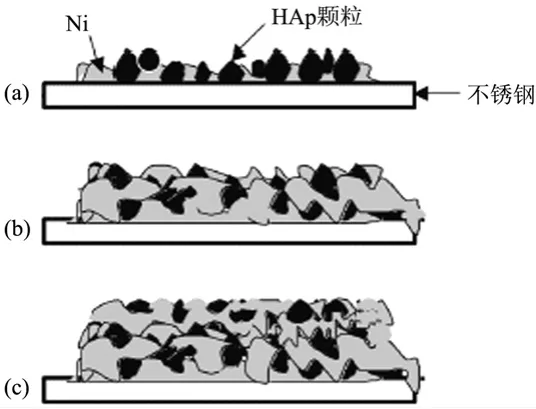

L.He 等[25]较详细地说明了Ni-HAP(羟基磷灰石)的生长过程,如图3所示。在镀槽中,Ni2+和HAP 微粒作布朗运动而相互碰撞,细小的HAP 微粒表面吸附了 Ni2+,从而形成荷电的HAP*[Ni2+]n,它和Ni2+在电场作用下迁移至阴极表面,从而发生如下反应:

图2 SiC 微粒包覆过程模型[24]Figure 2 Model for the cladding of SiC particle [24]

图3 Ni-HAP 生长过程示意图[25]Figure 3 Schematic diagrams of the growth of Ni-HAP [25]

由于Ni2+较荷电的HAP*[Ni2+]n小且轻,故先在阴极形成薄层,尔后HAP 嵌入,从而形成HAP/Ni 复合镀层;若微粒为SiC,则以SiC*Niads的形式吸附于SiC表面,参与电沉积过程的中间体是Ni+ads[26-27]:

Rajagopalan 将复合镀层的形成分为3 个阶段[21,28]:第一阶段,悬浮微粒从镀液中传输至阴极表面,在这一阶段,搅拌的模式和强度以及阴极的形状是影响微粒均匀悬浮在阴极与镀液界面的最重要因素,搅拌使微粒保持悬浮状态;第二阶段,悬浮的固态微粒在液体运动中可能撞上阴极,某些微粒会被弹回,少数则由于其动能恰好等于撞击时金属吸收的能盘,将停留在阴极表面,后一类微粒由于其本身以及金属表面的粗糙性,会停留在阴极上,然后因重力作用而逐渐下落;第三阶段,在微粒与阴极的界面附近,吸附在微粒上的离子减少,于是微粒与金属表面发生嵌合。此过程还涉及到阴极形状和位置、电流效率和电位等的选择。有利的条件是使微粒能够在阴极表面停留一段临界时间,直到金属离子在微粒与阴极的界面释放电荷,此后微粒逐渐被覆盖,最后被嵌入沉积层。

1.4 不同机理的共同点

多角度同时分析更有利于共沉积过程的研究。如Xiangzhu He 等[29]发现,金刚石微粒的添加使Ni2+的还原电位更负,即微粒在电极表面的吸附对金属离子的放电具有一定的阻碍作用;Yingwu Yao 等[30]认为微粒吸附量的减少将使阳极过电位降低,造成微粒被基质金属捕获的几率下降。此两项研究均综合了吸附及电化学等多个角度,因为微粒进入镀层是流体动力场、电场、浓度场以及金属晶体生长面之间的极其复杂的相互作用的结果[31],使得共沉积过程难以从某一角度完全解释,所以各机理既有合理的一面,又具有片面性,但相对一致的有以下三大步骤[18,31-33]:

(1) 悬浮于镀液中的微粒由电镀液深处向阴极表面附近输送。由于微粒水化膜的屏蔽作用,微粒在阴极上首先形成弱吸附层,固体微粒由溶液深处向阴极表面附近的转移主要靠搅拌作用,电泳效应可忽略不计。

(2) 微粒在电场力作用下脱除水化膜而与阴极表面直接接触,形成强吸附。微粒表面的荷电类型和数量决定着电场力的大小,但只有少数微粒能完成这种由弱吸附到强吸附的转变。

(3) 微粒被阴极上析出的基质金属嵌埋,粘附于电极的微粒还必须延续到一定时间才可能被电沉积的金属俘获,故此步骤除与微粒附着力有关外,还与流动的溶液对粘附于阴极上微粒的冲击作用和金属电沉积的速度等因素有关。

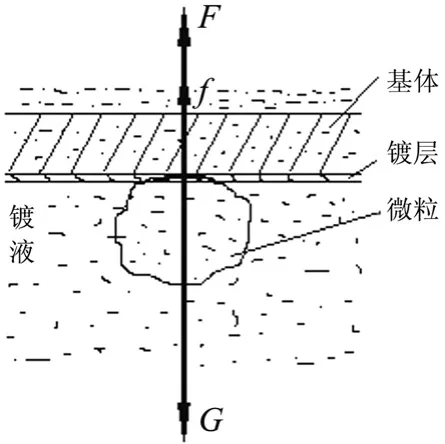

上述过程如图4所示[33]。

图4 复合电沉积三阶段示意图[33]Figure 4 Schematic diagrams of three-stage composite electrodeposition [33]

不论何种机制,关于微粒被基质金属埋覆的过程,不少研究者[12-13,21,24,31-34]均认为镀层对微粒的捕捉是简单的几何形状的锁定,或认为是通过两者之间的机械啮合作用,且多数认为只有当周围的金属层厚度大于微粒粒径的一半时,微粒才算被金属嵌入。然而,笔者在研究镍-金刚石复合电沉积时却发现,当新生镍厚度仅为微粒粒径的0.025 2%时,便有微粒固定于电极表面,所以金刚石微粒与阴极上新生镍的界面上存在界面作用力,该作用力的大小可通过分析金刚石微粒的受力情况获得。如图5所示,图中G、f与F分别表示重力、浮力及界面力,粗略算得微粒单位面积所承受的界面作用力约为3.3 × 103N/m2,可以认为镀层与微粒间不是通过简单的镶嵌或机械啮合作用而共沉积,而是通过界面作用力相结合[35]。

图5 镀液中微粒的受力分析[35]Figure 5 Mechanical analysis about a particle in electrolyte [35]

2 结语

微粒的加入能显著提高复合镀层的性能,因此复合电沉积的研究及应用具有很好的发展前景。目前,复合电沉积的研究在国内已有近30年的历史,已制备出各种性能优异的镀层,在航空、航天、汽车、电子等领域获得广泛的应用。但由于微粒种类各异,又涉及流体力学、固体界面性质、吸附、电极过程等诸多方面,共沉积过程难以从某一方面进行合理的解释,因此到目前为止,微粒与金属离子的共沉积机理及微粒进入镀层的作用机制等方面尚无完善的理论解释[6],制约了复合镀层更广泛的应用。此外,纳米复合电沉积的研究尚刚刚起步,因此,有关复合电沉积共沉积过程的研究依然具有很高的理论价值及现实意义。

[1]张允诚,胡如南,向荣.电镀手册(上册)[M].2 版.北京:国防工业出版社,2006.

[2]张胜涛.电镀工程[M].北京:化学工业出版社,2002.

[3]张欢,郭忠诚,宋曰海.复合电沉积研究的新动向[J].电镀与涂饰,2003,22 (2):29-34.

[4]周海飞,杜楠,赵晴.复合电沉积工艺研究现状[J].电镀与涂饰,2005,24 (6):41-46.

[5]刘小兵,王徐承,陈煜,等.复合电沉积的最新研究动态[J].电化学,2003,9 (2):117-125.

[6]熊亮,张国庆,杨承昭,等.镍-纳米二氧化钛复合镀层的制备及性能[J].电镀与涂饰,2011,30 (11):6-10.

[7]马明硕,常立民,徐利.脉冲电沉积纳米镍-碳化硅复合镀层的性能[J].电镀与涂饰,2012,31 (2):14-16.

[8]SEN R,DAS S,DAS K.Effect of stirring rate on the microstructure and microhardness of Ni-CeO2nanocomposite coating and investigation of the corrosion property [J].Surface and Coatings Technology,2011,205 (13/14):3847-3855.

[9]ROBIN A,DE SANTANA J C P,SARTORI A F.Co-electrodeposition and characterization of Cu-Si3N4composite coatings [J].Surface and Coatings Technology,2011,205 (19):4596-4601.

[10]BENEA L,BONORA P L,BORELLO A,et al.Preparation and investigation of nanostructured SiC-nickel layers by electrodeposition [J].Solid State Ionics,2002,151 (1/4):89-95.

[11]胡武生.复合电镀MCrALY 涂层的研制及几种高温合金抗氧化和热腐蚀性能的研究[D].沈阳:中国科学院金属腐蚀与防护研究所,1997.

[12]杜克勤,覃奇贤,郭鹤桐.复合电沉积机理研究进展[J].电镀与精饰,1995,17 (6):21-25.

[13]郭鹤桐,张三元.复合镀层[M].天津:天津大学出版社,1991.

[14]GUGLIELMI N.Kinetics of the deposition of inert particles from electrolytic baths [J].Journal of the Electrochemical Society,1972,119 (8):1009-1012.

[15]涂伟毅,徐滨士,董世运.复合电沉积机理现状及对纳米复合电刷镀机理研究的启示[J].中国表面工程,2003,61 (4):1-6.

[16]阳范文,赵耀明,高茜斐.表面活性剂对Ni-P-SiC 化学复合镀层性能的影响[J].材料保护,2000,33 (9):12-13.

[17]胡信国,孙幅根,王殿龙,等.无机颗粒的共沉积机理[J].电镀与精饰,1989,11 (2):7-10,6.

[18]郭忠诚,朱晓云,杨显万.电沉积多功能复合材料的研究现状与展望[J].云南冶金,2002,31 (3):128-137,164.

[19]MEDELIENE V.The influence of B4C and SiC additions on the morphological,physical,chemical and corrosion properties of Ni coatings [J].Surface and Coatings Technology,2002,154 (1):104-111.

[20]CELIS J P,ROOS J R,BUELENSbC.A mathematical model for the electrolytic codeposition of particles with a metallic matrix [J].Journal of the Electrochemical Society,1987,134 (6):1402-1408.

[21]吴向清.铝合金基电沉积Ni-SiC 复合镀技术的研究[D].西安:西北工业大学,2002.

[22]YEH S H,WAN C C.A study of SiC/Ni composite plating in the Watts bath [J].Plating and Surface Finishing,1997,84 (3):54-58.

[23]VALDES J L.Electrodeposition of colloidal particles [J].Journal of the Electrochemical Society,1987,134 (4):223C-225C.

[24]丁雨田,许广济,戴雷,等.铝合金表面电沉积Ni-SiC 复合镀层的研究[J].机械工程学报,2003,39 (1):128-132.

[25]HE L P,LIU H R,CHEN D C,et al.Fabrication of HAp/Ni biomedical coatings using an electro-codeposition technique [J].Surface and Coatings Technology,2002,160 (2/3):109-113.

[26]YEH S H,WAN C C.Codeposition of SiC powders with nickel in a Watts bath [J].Journal of Applied Electrochemistry,1994,24 (10):993-1000.

[27]AXÉN N,JACOBSON S.A model for the abrasive wear resistance of multiphase materials [J].Wear,1994,174 (1/2):187-199.

[28]RAMASESHAN S,TIWARI M K.Materials processing in space:A workshop [M].Bangalore:Indian Academy of Sciences,1982:115.

[29]HE X Z,WANG Y X,SUN X,et al.Preparation and investigation of Ni-Diamond composite coatings by electrodeposition [J].Nanoscience and Nanotechnology Letters,2012,4 (1):48-52.

[30]YAO Y W,ZHAO C M,ZHU J.Preparation and characterization of PbO2-ZrO2nanocomposite electrodes [J].Electrochimica Acta,2012,69 (1):146-151.

[31]安茂忠.电镀理论与技术[M].哈尔滨:哈尔滨工业大学出版社,2004.

[32]高诚辉.非晶态合金镀及其镀层性能[M].北京:科学出版社,2004.

[33]赵乃勤,王玉林,周复刚.复合电沉积技术制备颗粒增强耐磨复合材料及其在汽车轴瓦中的应用展望[J].材料导报,2000,14 (2):28-30.

[34]郭忠诚.电沉积RE-Ni-W-P-SiC 多功能复合材料[D].昆明:昆明理工大学,2000.

[35]杜楠,周海飞,赵晴,等.Ni-金刚石复合电沉积的界面作用力及其对复合量的影响[J].材料工程,2008 (2):23-26,30.