轴承钢球表面缺陷分析方法

梁华 ,王姗姗,仇亚军,李金菊

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.徐州罗特艾德回转支承有限公司,江苏 徐州 221004)

1 常见缺陷及分析方法

钢球的加工方式主要分为冷、热加工,小尺寸钢球一般采用冷镦成形,而较大尺寸钢球则采用热轧或热锻成形。不同的加工方式形成的表面缺陷也各有特点。总体来说,钢球表面较常见的缺陷主要有原材料表面裂纹,冷、热加工折叠,淬火裂纹,砂轮挤伤,腐蚀斑点和软磨金属疲劳等,而每种缺陷的形貌特征、微观金相组织、采用的分析方法及应对措施是不同的,其主要区别见表1。

表1 钢球表面缺陷的形貌特征、分析方法及应对措施[1]

根据钢球表面缺陷形貌,首先结合表1对缺陷种类及分析方法进行初步的选择并进行检验与分析,依据结果进行综合判断,最终确定钢球表面缺陷的种类及其产生的原因。

2 检验与分析实例

某公司送检4粒GCr15钢制Φ50 mm成品钢球,其中1粒为热酸洗球,其表面布满尺寸不等的小凹坑缺陷,局部可见弯曲状细裂纹;另3粒为成品球,表面光亮,但仔细观察发现表面局部存在2 mm左右的小缺陷(图1和图2)。据介绍,该规格钢球是在进行常规涡流探伤时发现了异常并确定存在表面缺陷的。为了确定钢球表面的缺陷性质,对送检的4粒钢球进行了详细分析。

图1 钢球(热酸洗后)表面缺陷形貌

图2 钢球表面缺陷形貌(缺陷位于标注区域内)

2.1 宏观形貌检查

将图2所示钢球表面标注区域放在放大镜下观察,发现钢球表面缺陷均为黑色,大小各异、形状为点状或细线状,呈随机分布。

2.2 扫描电镜及能谱分析

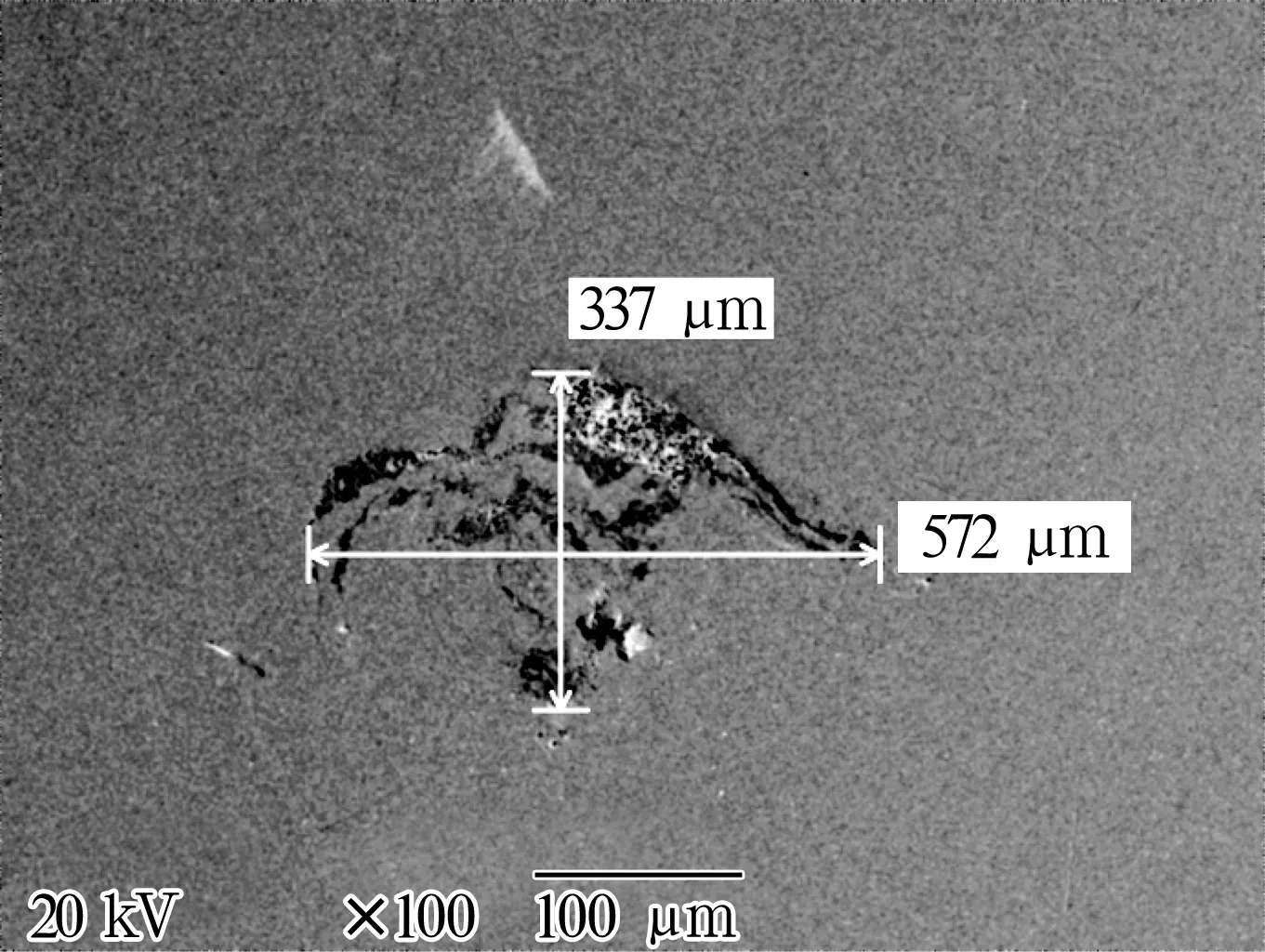

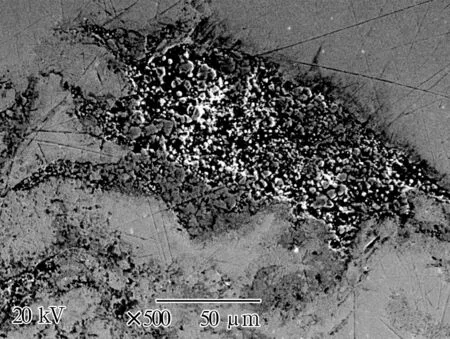

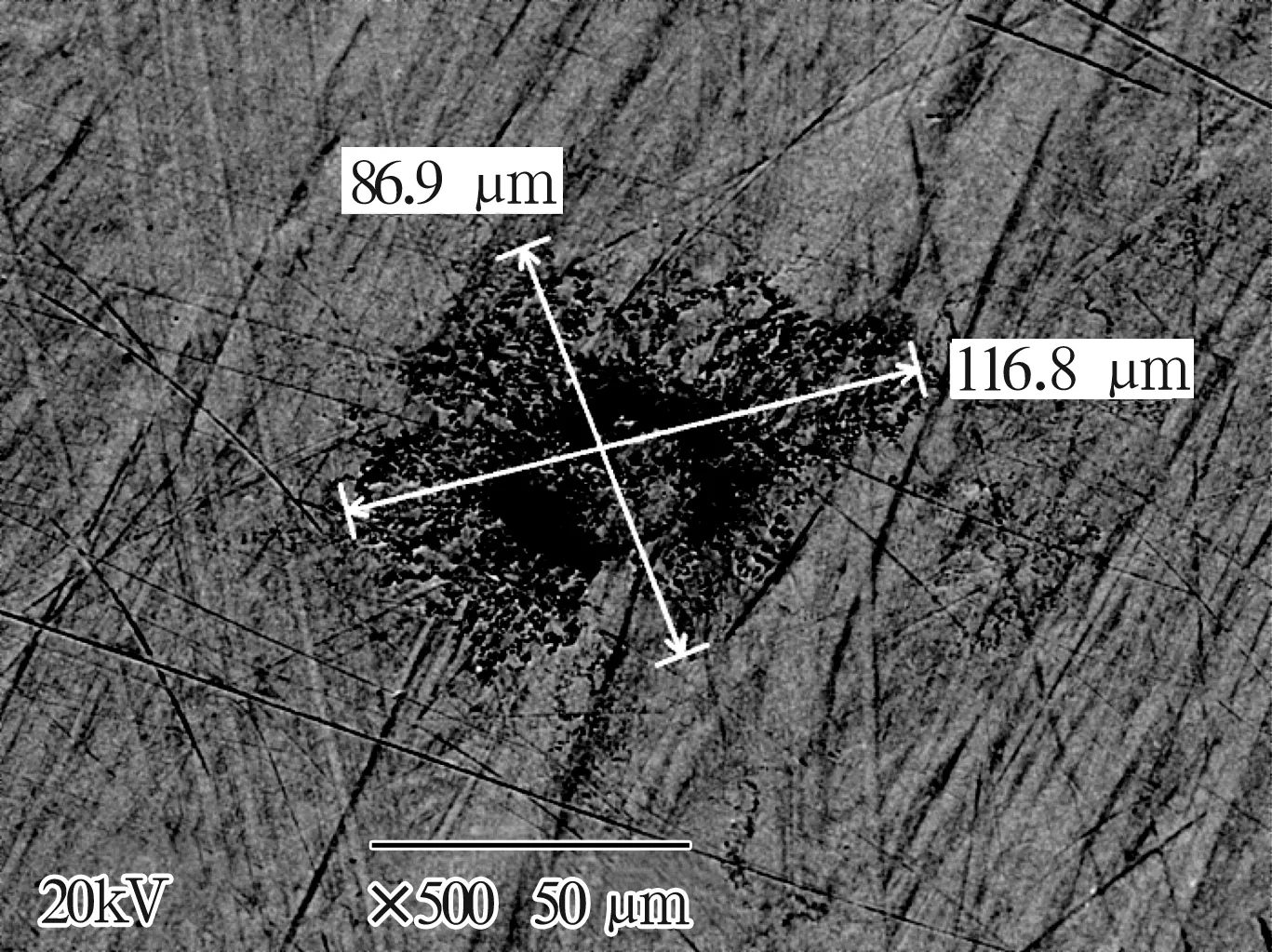

采用JSM-6380LV扫描电镜对图2所标注的钢球表面的3个缺陷(分别编号1#,2#和3#)进行变倍观察(图3~图8)。并采用EDS能谱仪对缺陷部位成分进行分析。结果表明,钢球表面缺陷形貌各异并呈疏松态,其中1#缺陷尺寸最大,为572 μm×337 μm。缺陷表面材料成分中的氧含量较高,将缺陷解剖后发现剖面内存在许多微裂纹和灰色异物,能谱分析结果表明,该灰色异物主要为氧化铁。

2.3 金相检验

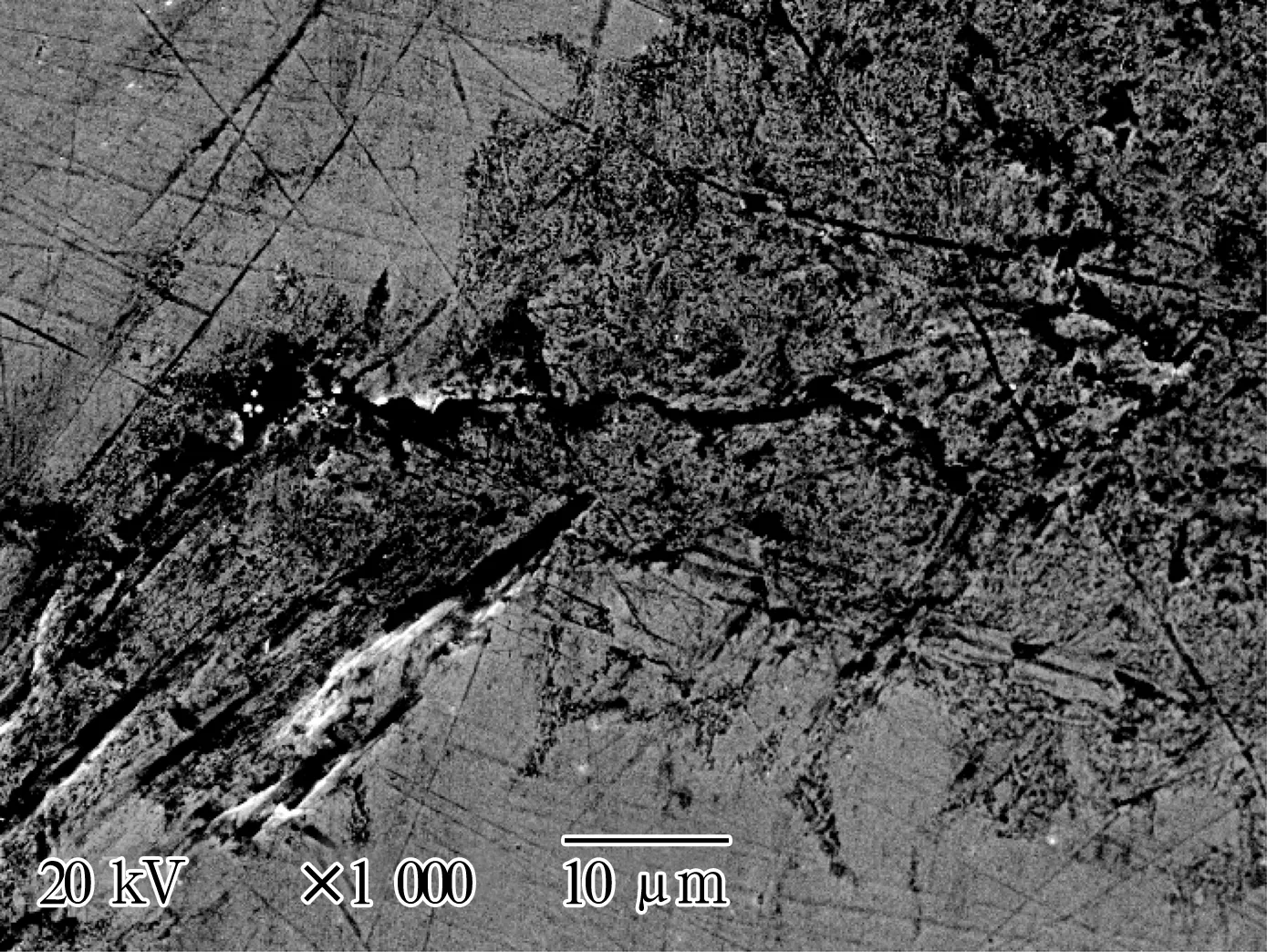

将钢球表面1#和2#缺陷(图3和图5)的剖面用4%硝酸酒精溶液腐蚀后,放置在金相显微镜上对缺陷底部金相组织进行观察,发现缺陷处较疏松,呈弧线或蝶状,内部局部存在细小的灰色异物,另外底部还存在严重的脱碳现象,其中,1#缺陷深度为0.25 mm(图9),2#缺陷剖面形貌如图10所示。

图3 钢球表面1#缺陷形貌

图4 1#缺陷局部放大形貌

图5 钢球表面2#缺陷形貌

图6 2#缺陷局部放大形貌

图7 钢球表面3#缺陷形貌

图8 3#缺陷放大形貌

图9 图3所示1#缺陷的剖面形貌

图10 图5所示2#缺陷的剖面形貌

钢球的淬、回火组织为3级,网状碳化物为1级,屈氏体为2级(距表面3 mm 以内),符合JB/T1255—2001《高碳铬轴承钢滚动轴承零件热处理技术条件》要求。

2.4 热酸洗检验

将送检的另2粒钢球按照JB/T 1255—2001进行热酸洗。结果发现,钢球表面和两极上均存在凹坑缺陷,如图11所示,这说明缺陷是随机分布的,与原材料质量和轧制状态无必然联系。

图11 分布在钢球两极的凹坑缺陷

2.5 工艺过程调查

据介绍,钢球的加工工艺过程为:原材料热轧退火→分装→软磨→淬、回火→硬磨→超声波探伤→研光→涡流探伤。该钢球生产厂家购进的是热轧退火毛坯球,经取样热酸洗检验后进行软磨,总留量约为3 mm,其中光球深度约为2.5 mm。该批钢球在软磨前进行了分装,每盒约200 kg,每台磨床同时加工2盒球,为同一个批次,且直至成品该批次号均不变。软磨前对购进的该批次毛坯球进行热酸洗检验未发现异常,但在涡流探伤时却发现其中一个批次的部分钢球表面存在缺陷,而其余批次钢球表面均未发现异常。

根据工艺过程调查并结合热酸洗的结果认为,钢球表面缺陷与毛坯球无直接关系,初步判定缺陷是在后续加工过程中产生的。

2.6 结果分析

根据金相检验确定缺陷底部存在严重脱贫碳的结果认为,钢球表面缺陷产生于热处理淬、回火工序之前,即缺陷是在软磨工序产生的。

该批次球坯环带较大(单边磨量约为1.25 mm),当光球盘的沟槽钝化后,由于钢球在上、下球盘间主要承受往返挤压、搓揉力的作用,其尺寸消耗很慢,若在此状态下长时间软磨,钢球表面会产生金属疲劳层(或称疏松层),在外观上表现为黑点、凹坑或细微的龟裂纹。由于软磨时的加工疲劳层较疏松,与基体的结合能力较差,很容易在随后的加工过程中剥落,形成麻点或凹坑[2]。另外,由于热轧钢球表面存在较多的氧化皮,在光球过程中很容易脱落被压入金属疲劳疏松层并遗留在凹坑等缺陷中。该缺陷形成于热处理工序之前,又较疏松,故很容易脱碳。

结果认为,送检钢球表面的凹坑等缺陷属于软磨金属疲劳,形成于热处理工序之前的光球过程中。建议采取以下预防措施[3]:

(1)改变机床工艺参数。建议采取2次光磨,即先后采用低压低速、高压高速、低压高速和低压低速进行磨削。

(2)保持光球液的洁净度,并及时更换切削液,提高切削液的清洗能力,使光球盘沟槽具有较好的“自锐更新”能力;避免因长时间加工而导致钢球表面金属疲劳。

3 结束语

在钢球表面缺陷的分析过程中有几种缺陷较相似,易造成误判,如冷、热加工折叠,砂轮挤伤及软磨金属疲劳,这就需要根据缺陷的外观形貌、分布状态、加工工艺过程以及特有的微观组织特征等进行综合分析才能准确定性。