电子冲击力锤的研制及在刀具模态测试中的应用*

刘鲁宁 张杨广 史振宇 宋清华 刘战强

(山东大学 机械工程学院∥高效洁净机械制造教育部重点实验室,山东 济南 250061)

影响高速铣削稳定性的主要原因是加工振动,其中再生颤振对切削加工过程的影响最大,因此需要对高速铣削加工的颤振稳定域进行准确的预测.由于频域法只需通过少量的计算就能对铣削加工过程中的稳定性进行预测[1-2],因此被广泛应用于各种场合.在利用频域法求解铣削加工颤振稳定域时,首先需要获得切削运动方程中的初始参数:切削力系数和系统模态参数.由于铣削加工系统(机床-主轴-刀柄-刀具系统)的动态特性参数直接影响切削过程的模态特性,其中,最主要的是刀尖部位或工件被切削部位的频率响应函数.因此,获取刀尖点处的频率响应函数是对颤振现象进行准确理论预测的关键所在[3].

刀尖点频率响应函数的测量一般应用模态锤击法[3-6].模态锤击使用安装有力传感器的力锤对测试点进行激振,使用加速度计对刀尖点的振动信号进行拾取,测取的激振力信号和振动信号被送入动态分析仪进行谱分析,分析获得刀尖点处的频率响应函数[7-10].

按照激励理论,输入的力脉冲信号可以是任意的.但任意形状的脉冲信号功率谱较乱,甚至某些功率谱的分量为零,使得频率响应函数分母为零,造成频响函数发生畸变.研究表明,δ 函数形式的力脉冲谱线平直,是较为理想的激励信号[11].然而,由于目前使用力锤击打被测机械结构的过程是由人工完成的,所以每次锤击力的大小和方向很难保持一致,而且激励时间也难以控制,因此人工锤击的可重复性差,有时难以激励出理想的力脉冲.

为解决人工锤击带来的问题,已陆续研制了多种自动冲击力锤.美国Modal Shop 公司开发了086M92ES 型电子冲击力锤.该电子冲击力锤采用脚踏开关控制触发,能够提供稳定并且可重复的冲击力,安装在外部的力传感器可对冲击点处的冲击力进行准确的测量[12].Alta Solutions 公司研制出的AS-1220 型自动冲击力锤具有体积小、重量轻等优点,可对被测试对象进行可重复的冲击,冲击力的大小也可调[13].美国新罕布什尔大学Suprock 教授发明了一种由微处理器控制的脉冲响应力锤系统,该力锤系统主要是通过微处理器控制电磁铁的通/断电,从而实现对被测对象进行连续冲击.但是,微处理器控制脉冲响应力锤系统体积大,各部件之间连接不够紧凑,而且力锤放置位置不易调节,因此不适用于铣削刀具系统刀尖点频率响应函数测试[14].Keith[15]开发了一种基于电磁激励的自动冲击模态测试装置.利用计算机发送触发信号给控制器,实现对被测刀具产生冲击.然而,这种装置只能测量跨点响应,不能测量原点响应,而且力传感器与位移传感器之间距离固定,可调节性差.

基于以上分析,文中研制了一种工作台式电子冲击力锤,以克服人工锤击法存在的缺点和不足.本装置适用于切削加工刀具系统的模态参数测试,尤其适用于铣削系统刀尖点频率响应函数.

1 电子冲击力锤的设计

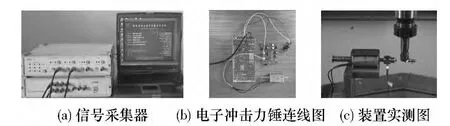

工作台式电子冲击力锤的总体装置如图1 所示,主要包括开关电源、工作台、触发器、控制器和执行器等.

图1 电子冲击力锤工作原理Fig.1 Principle of electronic impact hammer

电子冲击力锤的工作原理是:开关电源将220 V的交流电转化为24 V 的直流电;触发器用于产生触发信号并发送给控制器;控制器收到触发信号后输出24 V 直流电给执行器,调节控制器可改变执行器的通电时间,进而改变冲击力的大小;执行器通电后,内部的电磁铁铁芯作直线加速运动冲击被测对象,冲击力的大小通过安装在铁芯末端的力传感器进行测量.由于通电时间很短(只有几十个毫秒),并且断电后电磁铁立即返回原点,因此可视为瞬时激励.电子冲击力锤开关电源型号为S-145-24,输出电压为24 V,输出电流为6 A.整个装置的实物连接如图2 所示.

触发器(如图3 所示)用来产生触发信号使执行器开始工作.图4 中触发器的触发方式有手动触发和自动触发两种.手动触发时,将控制器上的触发信号输入接口与手动触发接口相连,电源通电后,每次按下触发按钮,执行器即进行一次冲击;自动触发时,在单片机中可以预先设置5 种触发间隔时间(1、10、15、30、35s),并分别引出5 个接口,将其中某一接口与触发选择接口连接后,即选定了此种触发间隔时间,将控制器上的触发信号输入接口与自动触发接口相连,打开开关电源后触发器即自行开始工作,执行器则根据间隔时间进行重复冲击.

图2 电子冲击力锤总体装置图Fig.2 General layout of electronic impact hammer

图3 电子冲击力锤触发器Fig.3 Trigger of electronic impact hammer

图4 电子冲击力锤控制器Fig.4 Controller of electronic impact hammer

控制器(如图4 所示)包括光耦、稳压二极管、16 进制码BCD 开关、LED 指示灯、场效应晶体管(FET)、在线烧写接口、电源接口、单片机等.控制器用来控制激励电压的时间长短从而控制冲击力的大小.控制器收到触发信号后通过FET 输出24 V 的瞬时激励电压给电磁铁,以驱动电磁铁产生运动.微调开关和粗调开关均为16 进制码的BCD 开关.单片机的输出脉冲分辨率为0.5 ms,因此输出脉冲的范围为0.5~128.0 ms,即电磁铁的通电时间在0.5~128.0 ms 之间.电磁铁通电时间越长,铁芯作加速运动的时间就越长,冲击力就越大,因此,旋转BCD 开关即可改变输出脉冲的宽度,进而改变冲击力的大小.当冲击头伸出长度最大时,冲击力达到最大.在控制器上设有在线烧写接口,通过在线烧写接口可对单片机内的控制程序进行修改.每触发一次LED指示灯闪烁一次,稳压二极管放置于FET 之前起稳压作用.

执行器用来产生可重复的冲击力,冲击力的大小通过控制器来进行调节.如图5 所示,执行器包括一个直流24 V 的贯通推拉式电磁铁、一个力传感器以及一个起保护作用的冲击头.电磁铁安装在工作台的平台上,铁芯外伸部分与力传感器之间为螺纹连接,根据实验需要可选择不同的力传感器和冲击头,以得到所需的激振频率.电磁铁通电后,铁芯在电磁力的推动下做直线加速运动,断电后铁芯在弹簧的作用下返回原点,完成一次冲击.力传感器测量冲击力的大小,冲击头起保护力传感器的作用.

图5 电子冲击力锤执行器Fig.5 Actuator of electronic impact hammer

由于设计的电子冲击力锤是电子控制,因此该力锤能够提供稳定并且可重复的冲击力,而且冲击力的大小可通过改变执行器通电时间进行调节,因此可重复性和可调节性均优于人工锤击.另外,针对不同被测对象可专门设计相应的工作台为执行器提供稳定的支撑.

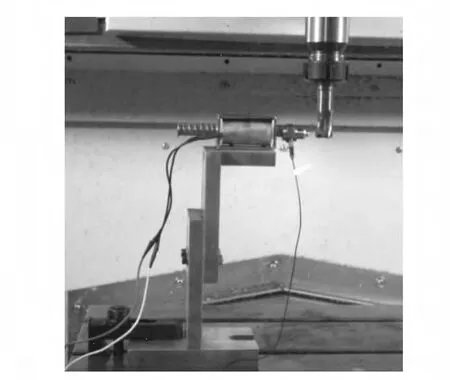

将设计的电子冲击力锤通过工作台安装在机床上,可以对机床刀具系统进行模态测试(如图6 所示).工作台包括上部支座和底部支座,上部支座与底部支座的配合位置分别设有长槽孔,上部支座与底部支座通过设于长槽孔中的螺栓螺母连接固定.电磁铁通过螺栓固定在上部支座的平台上,通过长槽孔可调节上部支座与底部支座的相对位置,并通过螺栓螺母固定,其安装位置可变,高度可调,以适应不同的应用场合.底部支座可通过螺栓固定在机床或者其他实验平台上.

图6 电子冲击力锤测试装置现场照片Fig.6 Scene photo of electronic impact hammer

文中研制的电子冲击力锤进行测试时可以激发出较为理想的冲击力,激励时间和激励振幅可控,可得到理想的力脉冲信号,且具有可重复性.

2 电子冲击力锤的标定

文中研制的试验台式电子冲击力锤所产生的冲击力是电磁力,铁芯在冲击头接触到被测对象前一瞬间的能量决定了冲击力的大小,而能量的大小取决于激励电压(文中固定为24 V)和电磁铁的激励持续时间.电磁铁的激励持续时间既影响冲击力的大小,又影响力脉冲时间,因此需要对该电子冲击力锤进行标定,获得电磁铁通电时间与冲击力和铁芯伸出长度之间的对应关系,以便根据测试需求调整冲击头与被测对象表面之间的距离.

标定过程中,以5110 型力传感器和铁质冲击头为参考进行力锤的标定,获得系统的频率响应函数.标定在VMC0540d 立式加工中心上进行,标定时以HSK63A 刀柄作为被测对象.利用力锤击打刀柄提供一个瞬态冲击力,冲击力的大小由锤头质量和打击时的运动速度所决定.为增加脉冲频谱的频带宽度,须缩短脉冲持续时间.实验人员的操作技巧是影响脉冲持续时间的重要因素.标定所用仪器及分析软件为:5110 型力传感器、安正AZ802 信号调理仪、安正AZ208R 数据采集箱、安正Cras 信号采集分析系统.

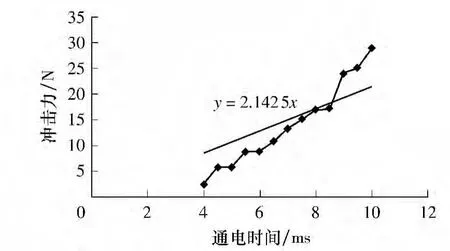

标定时采用人工触发方式,通过控制器改变电磁铁通电时间,从通电时间为0.5ms(即BCD 码为1)开始标定,时间每增加0.5 ms 标定一次,直至铁芯伸出长度达到最大值.根据前述分析,标定时冲击头与被测刀柄之间应为瞬时接触,即不能出现反复的力信号.因此,标定前应根据所选择的脉冲时间,预先估计冲击头与刀柄之间的相对距离,然后将电子冲击力锤固定在机床导轨上;标定过程中,根据力信号的波形来微调冲击头与被测刀柄之间的距离,以得到理想的力信号.由于不同型号的力传感器和冲击头具有不同的体积和质量,因此,当力传感器和/或冲击头改变时,需要重新进行标定.电子冲击力锤标定曲线如图7 所示.标定时,直到通电时间为4.0 ms 时才出现稳定的冲击力,此时冲击力大小为2.37 N;随着电磁铁通电时间增加,冲击力逐渐增大,当通电时间为10.5 ms 时,铁芯达到最大伸出长度,冲击力达到最大.测试时根据被测结构刚度的不同选择不同的冲击力,将被测结构在受到冲击后的位移控制在一定范围之内,从而提高测量精度.

图7 电子冲击力锤标定曲线Fig.7 Calibration curve of electronic impact hammer

3 电子冲击力锤的应用

分别以刀柄、立铣刀刀杆、镗刀刀杆及面铣刀作为被测对象,对被测对象的端点频率响应函数进行测试,得到频响曲线.测试时所使用的机床为ACEV500 立式加工中心,所采用的力传感器为CL-YD-303 70192 型,加速度传感器器为CA-YD-185C 72357 型,其余测试仪器及分析软件如上节所述.

信号与系统分析软件SsCras 的主要参数设置为:平均次数为2;采集方式为监视采集;触发方式为正触发,触发通道为1,触发电平为10%;程控放大10 倍后,力传感器和加速度传感器的校正因子分别设置为38.4 和47.7;BT40 刀柄的分析频率为2000 Hz,其他被测对象分析频率为1000 Hz.

测试时,统一将控制器BCD 码设置为11(十六进制),即电磁铁通电时间为8.5 ms.理论上,电磁铁通电时间相同时,冲击力也相同,因此,实验过程中通过多次测试检验冲击力的可重复性.

3.1 刀柄频响函数测试

BT40 刀柄长度为92.4 mm,刀柄直径为63 mm.频响函数测试测得的力和加速度时域信号如图8(a)所示,刀柄端点的频率响应函数如图8(b)所示.由图8 可以看出,该BT 刀柄在0~2 000 Hz 范围内只存在一阶模态,一阶固有频率为1230 Hz.

图8 BT40 刀柄测试信号图Fig.8 Testing signal of BT40 cutting tool shank

3.2 立铣刀杆频响函数测试

所测立铣刀杆型号为TJU-32-160-C32-2T,刀杆长度为40 mm,刀杆直径为12 mm.实验测试得到的力和加速度时域信号如图9(a)所示,铣刀杆端点的频率响应函数如图9(b)所示.由图9 可以看出,采用文中研制的电子冲击力锤测试可以得到较为理想的频响曲线,由频响曲线可以很容易地识别出被测立铣刀杆的模态参数.在0~1 000 Hz 范围内,被测立铣刀杆只存在一阶模态,一阶固有频率为529 Hz.

图9 立铣刀杆测试信号图Fig.9 Testing signal of milling tool holder

3.3 镗刀杆频响函数测试

所测镗刀杆型号为SNR0032S22D,刀杆悬伸长度为80 mm,刀杆直径为50 mm.实验测试得到的力和加速度时域信号如图10(a)所示,镗刀杆端点的频率响应函数如图10(b)所示.由图10 可看出,所测镗刀杆在0~1000 Hz 范围内只存在一阶模态,一阶固有频率为638 Hz.

图10 镗刀杆测试信号图Fig.10 Testing signal of boring tool holder

3.4 面铣刀频响函数测试

采用电子冲击力锤对面铣刀KSSM75 进行频响函数测试.面铣刀为六齿等齿距面铣刀,其直径为100 mm,高度为50 mm.实验测试得到的力和加速度时域信号如图11(a)所示,面铣刀端点的频率响应函数如图11(b)所示.由图11 可以识别面铣刀在0~1000 Hz 范围内只存在一阶模态,一阶固有频率为748 Hz.

上述对BT40 刀柄、立铣刀杆、镗刀杆以及面铣刀进行冲击测试时得到的冲击力有效值分别为16.34、16.30、16.07 和17.39 N.4 个数值相差很小,表明电子冲击力锤的冲击力具有较好的可重复性.4 种工况下获得的一阶模态参数见表1.

图11 面铣刀测试信号图Fig.11 Testing signal of face milling cutter

表1 一阶模态参数表Table 1 First order modal parameters

从表1 中的数据可以看出,主轴只安装刀柄时,系统的固有频率最高,阻尼比最大;安装刀具后,切削系统的固有频率和阻尼比降低.

采用文中研制的电子冲击力锤进行测试时均可以激发出较为理想的冲击力信号并得到频响函数,由频响函数可以识别出被测结构的模态参数,从而节约了实验时间,提高了实验效率.另外,根据刀具类型和主轴高度的不同,可通过改变上部支座的位置来调整力锤的高度,以满足不同测试需求.

4 结论

针对刀具模态测试人工锤击法的不足,文中研制了一种工作台式电子自动冲击力锤测试装置,装置包括工作台、控制器、触发器、开关电源和执行器等部分.该装置利用电磁原理,控制牵引式电磁铁的通/断电,使牵引力带动冲击力锤,实现了对被测对象的冲击.通过控制力锤与被测对象表面接触时间,可以得到理想的力脉冲信号.文中对电子冲击力锤进行了标定,并应用于切削刀具系统的模态研究,对铣刀杆、镗刀杆、刀柄以及面铣刀的端点频率响应函数进行了测试,得到了铣刀杆、镗刀杆、刀柄以及面铣刀的频响曲线和一阶固有频率.应用结果表明文中研制的工作台式电子冲击力锤测试装置具有以下特点:①能够产生重复性好、可变大小的冲击力,可以取代人工力锤;②适用于切削刀具系统端点频率响应函数的测试,测试效果较好;③装置结构简单,操作方便,可推广应用于自动冲击测试、结构检测等场合.

[1]韩喜峰,徐安平,张大卫,等.铣削加工过程稳定性预测方法综述[J].河北工业大学学报,2011,40(2):115-118.Han Xi-feng,Xu An-ping,Zhang Da-wei,et al.Overview of stability prediction methods for milling process [J].Journal of Hebei University of Technology,2011,40(2):115-118.

[2]张杨广,刘战强,王社权.铣削加工系统动态特性参数识别研究进展[J].工具技术,2012,46(6):3-6.Zhang Yang-guang,Liu Zhan-qiang,Wang She-quan.Research process on identifying dynamic characteristics of milling system[J].Tool Engineering,2012,46(6):3-6.

[3]宋清华.高速铣削稳定性及加工精度研究[D].济南:山东大学机械工程学院,2009:37-44.

[4]Park S S,Altintas Y.Dynamic compensation of spindle integrated force sensors with Kalman filter[J].Journal of Dynamic Systems,Measurement,and Control,2004,126(3):443-452.

[5]韩大建,王文东.基于振动的结构损伤识别方法的近期研究进展[J].华南理工大学学报:自然科学版,2003,31(1):91-96.Han Da-jian,Wang Wen-dong.Overview of vibrationbased damage identification methods[J].Journal of South China University of Technology:Natural Science Edition,2003,31(1):91-96.

[6]Santochi M,Dini G,Tantussi G,et al.A sensor integrated tool for cutting force monitoring[J].Annals of the CIRP,1997,46(1):49-52.

[7]Melih Iphar.ANN and ANFIS performance prediction models for hydraulic impact hammers[J].Tunnelling and Underground Space Technology,2012,27(1):23-29.

[8]Park S A,Choi J S,Min K W.Dynamic characteristics for traditional wooden structure in Korea by using impact hammer test [J].Procedia Engineering,2011,14(1):477-484.

[9]Lam H F,Wong M T.Railway ballast diagnose through impact hammer test[J].Procedia Engineering,2011,14(1):185-194.

[10]Aksoy C O,Ozacar V,Safak S.An updated formula and method to predict the performance of impact hammers[J].International Journal of Rock Mechanics & Mining Sciences,2013,61(1):289-295.

[11]Tong J H,Wu T T,Lee C K.Fabrication of a piezoelectric impact hammer and its application to the in-situ nondestructive evaluation of concrete[J].Japanese Journal of Applied Physics,2002,41(11):6595-6600.

[12]The modal Shop.Electric impact hammer [EB/OL].(2013-02-13)[2013-03-15].http:∥www.modalshop.com/filelibrary/Electric-Impact-Hammer-Datasheet-(DS-0034).pdf.

[13]Alta Solutions Incorporated.AS-1220 automated impact hammer[EB/OL].(2012-08-15)[2013-03-20].http:∥www.altasol.com /literature/AS-1220.pdf.

[14]Christopher Suprock.Microprocessor controlled impulse hammer system [EB/OL].(2012-04-27)[2013-03-20].http:∥www.suprocktech.com/files/Whitepapers/Sensor_Integration/Automated_Impulse_Response.pdf .

[15]Keith Dunwoody.Automated identification of cutting force coefficients and tool dynamics on CNC machines[D].Vancouver:Mechanical Engineering,The University of British Columbia,2010:32-60.