铜陵长江大桥桥面系制造及拼装工艺方案研析

陈 伟

(中铁山桥集团有限公司,河北 秦皇岛 066205)

1 工程概况

铜陵长江大桥是新建合肥至福州铁路跨越长江的控制性工程,主桥采用跨度布置为 (90+240+630+240+90)m的五跨连续钢桁梁斜拉桥,钢桁梁全长1290m,总重约67000t。上层为6车道公路,下层为4线铁路。

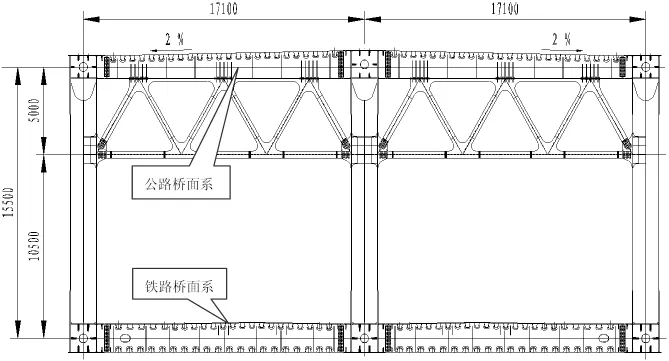

铜陵长江大桥铁路和公路桥面板均采用正交异性钢板桥面,在主桥钢桁梁结构受力较大的区域及边墩和辅助墩需要压重的部位,铁路桥面采用正交异性钢箱桥面。主桥设两层桥面(图1),上层为公路桥面系,下层为铁路桥面系。

图1 铜陵长江大桥横断面示意图

公路桥面采用正交异性钢桥面板结构,不设钢箱底板,仅在横梁处设置横梁下缘底板,横梁间距3m。公路横梁腹板与桁片上弦杆采用高强度螺栓连接,桥面板及横梁下翼缘板与桁片上弦杆工地焊接。

铁路桥面为正交异性板钢箱桥面,每隔3m设置一道横隔板,在横隔板之间设置纵隔板及加劲肋等,箱高约1.6m。横隔板与桁片采用高强度螺栓连接,钢箱顶、底板与桁片下弦杆工地焊接。

2 制造工艺方案

铁路桥面系及公路桥面系的制造主要分为三大部分,一是半成品及板单元制造,二是桥面系整体拼装,三是桥上安装连接。本文仅对第一、二部分(厂内制造)加以阐述。

2.1 横梁制造

横梁包括T形横梁和板式横梁两种,板式横梁为铁路钢箱桥面横梁,T形横梁为公路桥面横梁及铁路桥面E34~E34’节点之间的横梁。

2.1.1 “T”形横梁

T形横梁腹板上部设U形肋穿过孔,两端设置高强度螺栓孔,与边桁和中桁弦杆的横梁接头板栓接,公路桥面横梁下翼缘设栓孔与横联连接,制造工艺流程为:

预处理→程切下料→矫正→机加工腹板底边→组装→焊接→修整→钻孔

2.1.2 板式横梁

板式横梁腹板上下部设U形肋穿过孔,两端设置高强度螺栓孔,与边桁和中桁弦杆的横梁接头板栓接,制造工艺流程为:

预处理→程切下料→矫正→钻孔→组装→焊接→修整

重点控制措施:

(1)横梁腹板较薄,为消除因切割而产生的热变形,采用水下等离子数控切割机切割下料,保证其外形尺寸精度;腹板程切时要根据焊接变形理论预留焊接收缩量和预拱度。

(2)在T形组装胎上组焊T型横梁,组装以中心线为基准,用埋弧自动焊船位施焊,用矫正机矫正后再组焊肋板;

(3)T形横梁组焊修完成后,用龙门数控钻床钻制腹板孔及翼缘板定位孔,然后用整体样板钻制翼缘板上的横联连接螺栓孔。

2.2 板单元制造方案

2.2.1 板单元划分

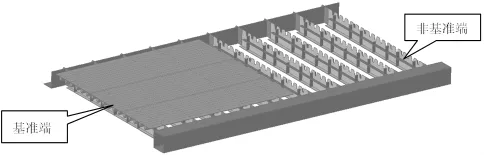

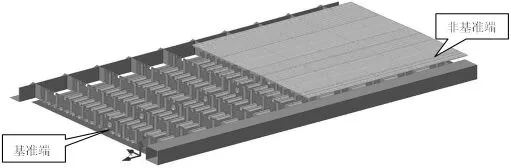

根据制造要求,在满足《技术规范》和设计要求的前提下,综合考虑供料、运输及批量生产等因素,制定了铁路桥面系、公路桥面系(及桥面板块)的横、纵向划分方案,如下图2、图3所示:

图2 公路桥面板块划分方案

图3 铁路桥面板块划分方案

以上划分方案的优点主要为:可以按类型在厂内的专用胎架上流水作业制造,实现生产规范化,产品标准化,质量稳定化。

2.2.2 板单元制造

板单元包括正交异性桥面板的桥面板单元以及铁路钢箱桥面的顶底板单元,以桥面板单元为例进行说明。

桥面板单元由U形肋和桥面板组成,相邻节段U形肋采用高强度螺栓连接,两端均设置端头隔板,由于桥面板与下弦杆竖板,上弦纵梁上水平板、相邻桥面板之间均需对接焊,故桥面板边缘须加工坡口,桥面板单元的主要制作工艺流程如下:

预处理→下料→矫正→机加工边缘及坡口→U形肋钻孔→U形肋压型→划线→组装焊接→修整

零件、单元件制造的重点控制项点:

1)U形肋采用数控折弯机压型;

2)U形肋在与桥面板组装前,组焊U形肋钢衬垫与端头隔板;

3)面板一端、两边在下料时一并切出坡口,另一端预留二次切头量;

4)板单元组装在组装胎上进行,组装胎设有桥面板、U形肋自动定位装置;

5)组装时,先将纵、横基线划到面板上,并打上样冲眼,以基线为基准进行组装;

6)板单元焊接在反变形胎上进行,控制焊接变形。

3 桥面系整体拼装方案

3.1 拼装方案

根据制造规范要求,公路、铁路桥面吊装节段的整体组拼均采用连续匹配组焊工艺方案,即每轮组拼3个节段,在上一轮拼装完成后留下一段作为下一轮的母段参与拼装。

3.2 拼装胎架

公路、铁路桥面总拼胎架利用现有的总拼胎架改造而成。组装胎架横向应预设工艺预拱度,以保证整体焊接后底板的直线度满足规范要求,胎架与公路桥面横梁或铁路桥面横隔板之间用工艺拼接板连接,工艺拼接板要考虑横向工艺起拱及焊接收缩量的要求,工艺拼接板在焊接隔板与顶、底板的焊缝前将定位冲钉拆除。胎架纵向要预留焊接收缩量并均分在横梁(或横隔板)之间,保证整体焊接后相邻横梁间距偏差±2mm,极边间距±4mm,满足桥面横梁与桁片弦杆的连接。

公路、铁路桥面总拼胎架长度分别可以满足3个吊装段的桥面块体拼装,每一轮次的最后一段作为匹配段参与下一轮次的总拼。

3.3 公路桥面节段组焊顺序

3.3.1 利用胎型定位装置组装T型横梁单元

图4

3.3.2 顶板单元二拼一,组拼时要保证接缝处U肋间距。

3.3.3 以基准端为基准按照由中间向两边依次铺设左端顶板单元,组装时要保证顶板单元基准端与胎型横梁连接孔的相对位置关系,纵向焊缝焊接后划线切割非基准端边缘及坡口。

3.3.4 以基准端为基准按照由中间向两边依次铺设右端顶板单元,依次焊接纵向对接焊缝、横向对接焊缝、桥面板与横梁腹板焊缝,最后划线切割非基准端边缘及坡口。特别注意:桥面板纵、横向对接焊缝在未完成焊接、修整和检验前,除基准端第一个横梁腹板与顶板焊连外,其他横梁腹板不能与桥面板焊连,以消除纵、横向对接焊缝的收缩对横梁间距的影响。

3.4 铁路桥面节段组焊顺序

图5

3.4.1 以基准端为基准按照由中间向两边依次铺设底板单元,纵向焊缝焊接后焊接横向对接焊缝,划线切割非基准端边缘及坡口。

3.4.2 组焊右端15m节段底板单元时,注意预留焊接收缩量,以保证30m节段整体焊接后底板上板肋的极边孔距在公差允许范围内。

3.4.3 利用胎型定位装置组装横隔板及纵肋板,注意横隔板间距离预留焊接收缩量约1mm。横隔板与纵肋及纵腹板递进式组对,所有横隔板与底板焊后再焊接纵肋及纵腹板,以保证底板焊接变形量最小。

3.4.4 以基准端为基准按照由中间向两边依次铺设顶板单元,组装时要保证顶板单元基准端与胎型横梁连接孔的相对位置关系,纵向焊缝焊接后划线切割非基准端边缘及坡口。

3.4.5 特别注意:15m节段桥面板纵、横向对接焊缝在未完成焊接、修整和检验前,除基准端第一个横隔板与顶板焊连外,其它横隔板不能与桥面板焊连,以消除纵、横向对接焊缝的收缩对横梁间距的影响。

以左端15m节段作为试制段,左端15m节段顶板焊接前先做出长度标记,以便整体焊接后测量并记录焊接收缩量,右端15m节段在左端15m节段未完成焊接前暂不进行组焊,其基准端位置以左端15m节段完成焊接实测的焊接收缩量数值确定,以确保桥面板整体长度以及U肋极边孔距焊后尺寸在公差允许范围内。

3.5 节段检测

公路、铁路桥面总拼完成后,按照制造验收规则的要求,对本轮次总拼进行自检检测,检测合格后请监理进行验收,验收合格后方可下胎。

同时,还应对桥面板顶面的平面度进行监测,采用水准仪测量。3.6 节段涂装

根据本桥涂装工艺,打砂、喷漆厂房内分别进行表面处理和涂装作业,按照监理停止点要求进行报验、检测,进行最终的完工验收。

4 结论

铜陵大桥铁路及公路桥面系结构较为复杂,它的单元件制造及整体拼装精度要求很高。本文针对铜陵大桥铁路和公路桥面在加工制造及整体拼装过程中的工艺要点、工艺流程等措施进行了比较详细的研究和分析,针对桥面系的加工、拼装质量及尺寸精度提出了有力的措施保证,为今后同类型的钢桥面加工制造提供了思路和参考。

[1]GB/T 714-2000桥梁用结构钢[S].

[2]TB10212-2009 铁路钢桥制造规范[S].