心轴支撑滚压加工螺纹的生产工艺分析

史亚贝,刘红普

(河南工业职业技术学院机电工程系,河南南阳473009)

空心薄壁螺纹零件在机械产品中占有较大比重,如柴油机、汽油机等动力机械以及汽车的冷却、润滑部件、进出油管等均为带孔的空心薄壁螺纹零件。

螺纹的加工方法较多,总括起来可以分为切削加工和冷挤压两大类。长期以来,空心薄壁零件螺纹多在车床上按工序集中进行生产加工,这种车削螺纹的生产方法,不仅劳动强度大、生产效率低、操作技术要求高,而且螺纹的精度低、强度差、刀具和机床寿命短、产品质量不稳定。冷挤压加工螺纹则具有生产效率高、精度高、质量稳定、经济效益好等优点,因而生产中应用较为广泛。作者重点介绍在普通滚丝机床上,采取革新措施,利用心轴支撑实现空心薄壁零件螺纹冷挤压的工艺方法。

心轴支撑滚丝,是把滚丝机床上原用于滚丝的支撑导板拆除,而在滚丝机床的固定滚丝轮和活动滚丝轮之间装置一个与滚丝机两主轴平行的支撑心轴,滚压空心薄壁零件的螺纹时,将零件孔套在心轴上,使心轴与被滚压的螺纹零件孔保持合适的间隙,当薄壁零件受到滚丝轮的挤压作用力时,由于心轴支撑工件的孔径防止薄壁零件变形,于是在零件的表面上挤压形成完整的牙型。心轴支撑滚压加工螺纹有以下生产工艺需要注意:

1 支撑心轴的尺寸选择

滚丝支撑心轴按其在实际工作过程中的作用而言,它与滚丝机床的支撑导板有着相似之处。它们的相同点是在滚压螺纹过程中,使工件获得准确的定位,满足滚压螺纹工艺所需要的支撑条件,确保工件挤压获得合乎螺纹标准要求的牙型;它们的不同点是支撑导板以工件的外径作为定位基准,滚压空心零件的螺纹时,工件必须具备足够的承受挤压的强度条件,否则空心零件受到滚丝轮挤压力的作用,就会被挤成椭圆形,难以获得标准要求的螺纹零件。心轴支撑是以工件的内孔作为定位基准,滚压空心零件时,即使工件不具备承受滚丝轮挤压力的强度条件,由于工件的内孔受到心轴支撑作用,仍可避免空心薄壁零件被挤压变形,确保空心零件挤压加工获得满足精度要求的螺纹。

采用心轴支撑滚压空心薄壁零件螺纹的工艺中,关键步骤是确定心轴的尺寸,保证心轴与零件孔的合理间隙。心轴与零件孔之间的间隙不可太大,也不可太小。如果心轴与零件孔之间的间隙太大,心轴起不到支撑作用,滚压螺纹时,达不到防止工件变形的目的;如果心轴与零件孔之间的间隙太小,滚压螺纹时可避免零件被挤成椭圆,但却容易将螺纹挤成喇叭状,导致被挤压的零件螺纹中径出现倒锥,大量的试验均证明了这一点。

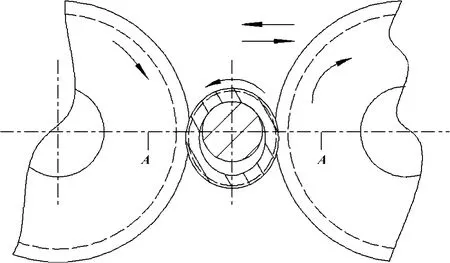

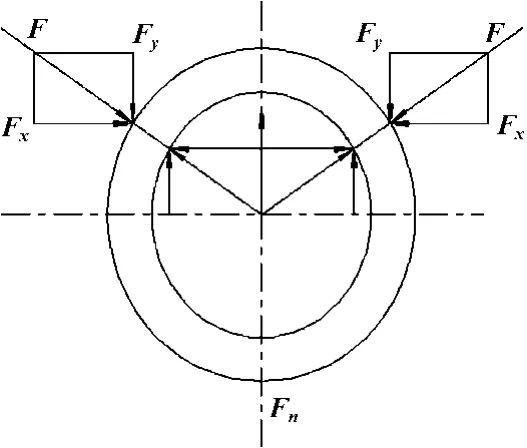

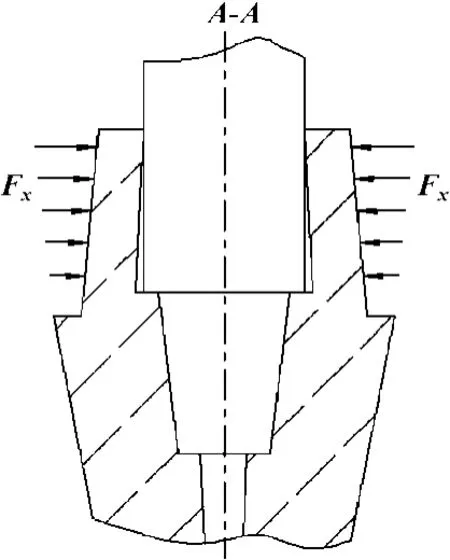

空心薄壁零件在用心轴支撑滚压加工螺纹的过程中,受力和变形情况如图1—3所示。

图1 径向变形图

图2 径向受力图

图3 轴向受力分布图

空心零件在支撑心轴上滚压加工螺纹时,工件受滚丝轮挤压力F的作用,力F可以分解为Fx和Fy两个相互垂直的分力,如图2所示。工件受到滚丝轮的作用力以后,力传递到支撑心轴上,同样工件也受到心轴作用的大小相等、方向相反的一对力,工件还受到心轴作用的支撑分力Fn。

空心薄壁零件受到滚丝轮的作用力F,一方面表层的金属受到挤压而产生塑性变形,形成零件的螺纹牙型;另一方面,工件在心轴和滚丝轮的作用下,整体形状也发生变化,即使得工件孔的左、右壁及上顶部贴合在心轴上,如图1所示。如果沿工件的轴线A-A剖切零件和支撑心轴,工件的受力变形情况如图3所示。

由于零件的螺纹端部带有台肩结构,故可知工件的不同轴向部位,其刚性和变形抗力也不相同。很明显,靠近工件的台肩部位,材料的刚性大,变形小;而远离台肩或靠近零件的口径部位,材料的刚性减弱,变形增大。

因此,工件材料在受到挤压力被反复辗轧的过程中,产生了延伸变形。工件材料的延伸变形,既有轴线方向的变形,又有径向圆周方向的变形。由于零件的材料在轴线不同位置,受到的辗轧作用力大小不同,因而径向变形延伸量也不相同。在靠近工件口径部位受挤压辗轧作用力较大,故圆周方向延伸量较大;离零件口径远的部位,受到挤压的辗轧力较小,故圆周方向延伸增长量较小。因此,空心薄壁零件在用心轴支撑滚丝的过程中,由于挤压辗轧作用的结果,使靠近口径部位的圆周周长比靠近台肩部位的圆周周长大,即使工件的内孔呈现喇叭口状,螺纹的中径出现严重的倒锥现象。

基于上述分析,对空心薄壁零件用心轴支撑滚压加工螺纹,螺纹的中径产生倒锥度的原因有了一定的认识。根据分析,减小支撑心轴靠近零件口径部位的外径尺寸,增大支撑心轴与零件内孔之间的间隙,以便在滚压螺纹过程中,使零件与心轴的贴合程度较小,从而减小零件材料在滚丝轮和心轴之间所受到的辗轧挤压作用力,进而减少零件在圆周方向的延伸增长量,减轻或者避免零件螺纹中径的倒锥度。不同的零件,滚压加工螺纹时所保留的间隙量大小也不相同,其大小与被滚压螺纹零件的壁厚大小、被滚压螺纹的规格、零件的具体结构形状等均有一定的关系。在滚压加工具体的空心薄壁零件时,只要结合实际,通过实验加以分析,不难确定出符合要求的间隙量。

2 滚压用量的选择

滚压空心薄壁零件的螺纹时,一般选用滚丝机床的较小压力值。即调整机床时,可按照机床说明书取正常滚压相同规格螺纹所需滚压力的75%,作为滚压空心薄壁零件螺纹的试验滚压力,然后根据滚压试验的情况,再调高或调低机床的压力,直到取得满意的效果为止。

3 进给速度的选择

滚压空心薄壁零件的螺纹,滚丝轮的进给速度一般比滚压实心零件的螺纹进给速度略慢,以减少空心零件受滚丝轮的冲击,避免零件变形。同时为了不致严重影响生产效率,滚压空心零件时,滚丝轮的转速可适当提高。滚压空心零件螺纹的时间一般比滚压实心零件螺纹的时间多0.5~1倍。

4 适当延长稳压整形时间

在滚压空心薄壁零件的过程中,当滚丝轮进给到滚丝需要的终点时,保持滚丝轮在固定中心距的情况下,不进给也不退回地旋转滚压零件的螺纹保持一段时间,这段时间称为稳压整形时间。空心薄壁零件比实体零件滚丝的稳压整形时间要延长l倍以上。延长稳压整形时间,是使空心零件在滚丝过程中形成的椭圆度得到一定的修复,以便提高零件的螺纹质量。

5 其他工艺问题

滚丝机床滚压加工螺纹用导板支撑时,设计导板的高度通常是在螺纹牙型成形时使工件的中心略低于滚丝轮的中心线0.2~0.3 mm。使工件的中心线低于滚丝轮的中心线,有利于保持滚丝过程的稳定性,避免工件被滚丝轮抬起。采用心轴支撑空心零件滚压加工螺纹,由于工件的内孔套在心轴上,限制了工件上下方向的自由度,始终能够保持滚丝过程的稳定性,并且既不会把工件抬起,也不会磨伤螺纹牙顶,但是按照通常的习惯,心轴支撑空心零件滚压加工螺纹的时候,仍然使心轴的中心高度比滚丝轮的中心高度略低0.2 ~0.3 mm。

【1】张琳.冷滚压螺纹和车削螺纹大径重合加工工艺[J].机床与液压,2002(3):184-185,191.

【2】张世良,杨晋平.缸筒存在半孔滚压中滚压工具的磨损分析及改善研究[J].机械制造与自动化,2011,40(1):63-66,69.

【3】刘兆红,吴世豪.空心薄壁件外螺纹的滚压成形[J].模具工业,1998(6):17-19.