秸秆深施机单体设计及深施装置的试验研究

孔德刚 ,张 超 ,张 帅,赵 刚

(1.东北农业大学工程学院,哈尔滨 150030;2.徐工集团工程机械股份有限公司压路机研究所,江苏 徐州 221004)

农业部近年已经将秸秆还田列为“丰收计划”和“沃土计划”的主要内容[1]。秸秆还田不仅可以调节、稳定土壤温度,还能提高土壤肥力、蓄水保墒、提高水分利用率[2]、减少病虫害、提高作物产量[3]。当前秸秆还田的主要方式有翻压还田和覆盖还田,秸秆深施还田(将粉碎秸秆深施于土壤深层)作为一种新型还田方式,相比其它方式,除可改良土壤结构[4-6]、增加有机质含量[7],还可提升春播期土壤温度,对防治耕地水土流失具有良好效果,近年来已引起学者的关注并开展研究。东北、华北、西南玉米产区秸秆还田的作物产量分别平均增加632.0、371.6和290.4 kg·hm-2[8]。秸秆深施还田的深度在15~20 cm时可以明显提高土壤温度和蓄水性能[9-10]。

实施和推广秸秆深施还田技术,需要配套机械装备作为支持。本文根据秸秆深施还田的技术要求、结合中耕机、螺旋输送器原理与结构设计螺旋输送式秸秆深施机,对其深施装置和输送螺旋进行受力分析与有限元分析,并通过正交试验研究各考查因素对深施装置行进阻力的影响,旨在为秸秆深施还田技术及其装备的研究与开发提供相关依据。

1 秸秆深施机设计

1.1 总体结构

组成见图1。深施装置设置于机架横梁中间;限深装置位于机架两侧;秸秆输送装置采用水平布置的螺旋输送器,上端连接料箱,输出端与深施装置相连。

图1 秸秆深施机总体结构Fig.1 Gross structure of straw deep application machine

1.2 工作原理

秸秆深施机通过悬挂架与拖拉机连接,液压马达靠油管连接到拖拉机液压输出接口,为秸秆输送装置提供动力,秸秆输送装置通过联轴器与液压马达输出轴连接。秸秆深施作业时,深施装置随机架移动,其下部与深施铲切开土壤,同时液压马达输出动力驱动输送螺旋转动,进而将料箱里的粉碎秸秆输送到深施装置中,秸秆在自身重力和输送螺旋推力作用下经深施装置下端出口进入土壤。

1.3 主要装置结构设计

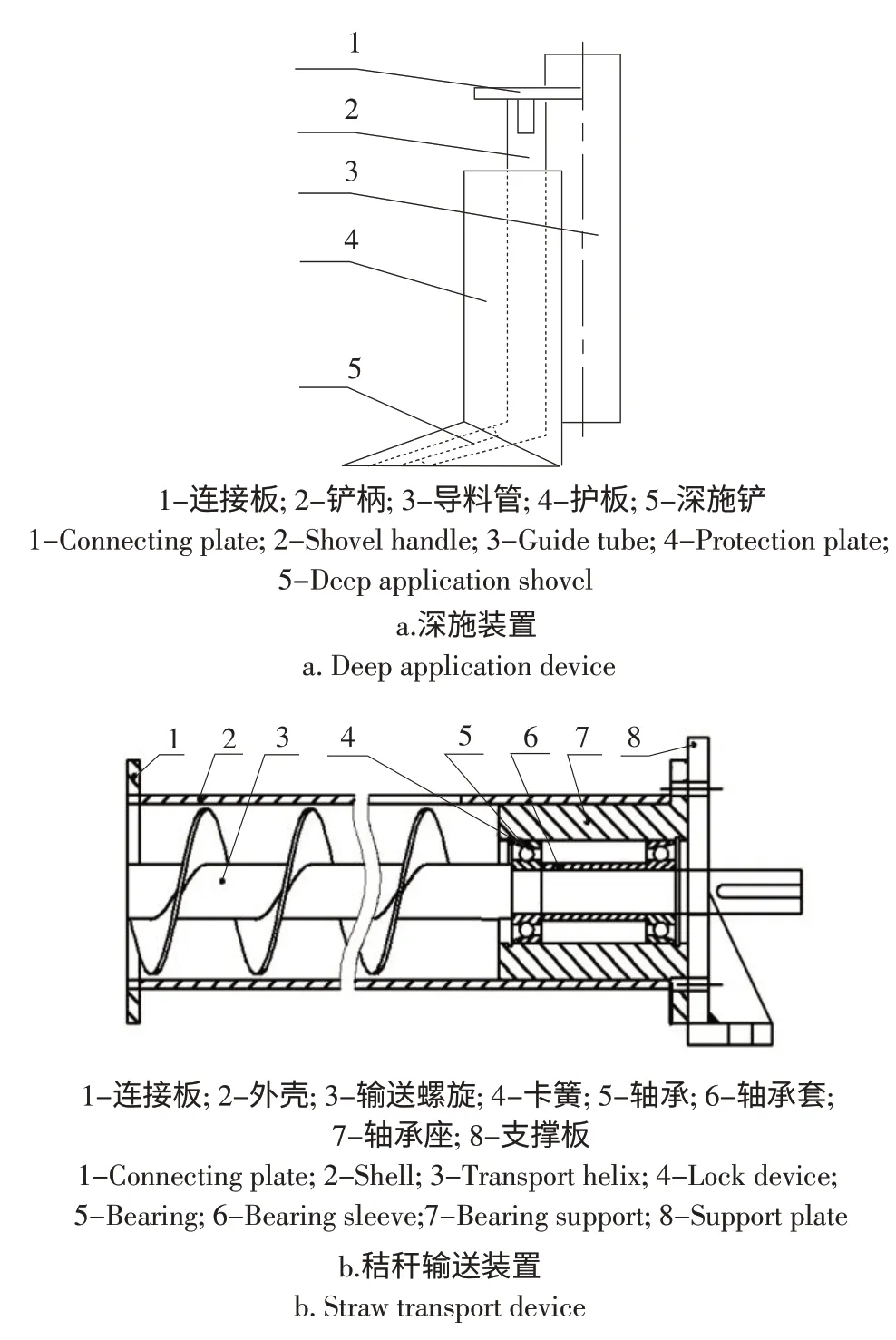

1.3.1 深施装置

如图2-a,深施装置由连接板1、铲柄2、导料管3、护板4、深施铲5等组成。深施装置的作业环境要求其应具有较高强度、刚度和耐磨性。深施装置的铲柱由铲柄(断面50 mm×25 mm,材料为65Mn)2和导料管(内径80 mm,材料为Q235)3组合而成;深施铲参照凿形深松铲的相关技术要求设计,焊接在铲柄下端。深施铲上侧与铲柱的入土部分前侧设置V型护板,有利于碎土并能减小阻力;导料管固定在铲柄后侧,上端与输送螺旋连接。

图2 深施装置和秸秆输送装置结构Fig.2 Structureof deep application and straw transport device

1.3.2 秸秆输送装置

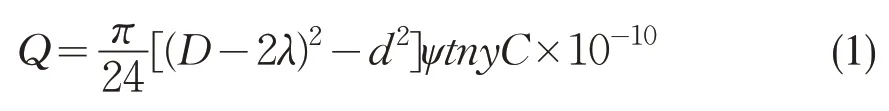

秸秆输送装置如图2-b所示,主要由连接板1、外壳2、输送螺旋3、卡簧4、轴承5、轴承套6、轴承座7、支撑板8等组成。输送螺旋叶片直接焊在轴上,叶片的螺旋角α设计为20°。螺旋叶片外径76 mm,内径26 mm,叶片螺距50 mm,叶片厚度2 mm。输送螺旋转速范围设计为100~170 r·min-1,输送螺旋轴部对置安装一对推力轴承以改善悬臂受力状态。轴承座设计成法兰形式,通过螺栓与支撑板连接。外壳上方开设秸秆进料口,与料箱出口连接。秸秆输送装置的生产率(深施量)Q可依据下式计算:

式中,Q为螺旋输送器的生产率;D为叶片外径;d为叶片内径;t为叶片螺距;λ为叶片与外壳间隙;n为输送器转速;ψ为输送秸秆的充满系数,一般取0.3~0.4;γ为秸秆单位容积质量;C为输送器输送系数。

本设计中,D=76 mm,d=26 mm,t=50 mm,λ=2 mm,n=100~170 r·min-1,ψ=0.3,秸秆单位体积质量(秸秆长度为20 mm时)γ=35 kg·m-3,C=1,将上面数据代入式(1),得出秸秆深施机单机深施量Q为0.19~0.32 kg·min-1,即为本机的设计深施量。

2 深施装置与输送螺旋受力分析

2.1 深施装置受力分析

深施铲与铲柱是深施装置的关键部件,秸秆深施机作业时深施铲和铲柱的刃口都切削土壤,土壤受到挤压后变形,土壤内部之间以及土壤与深施铲和铲柱的摩擦作用也有助于破碎土壤。由松土机理知深施作业总工作阻力F主要包括深施铲的受力F1和铲柱的受力F2。

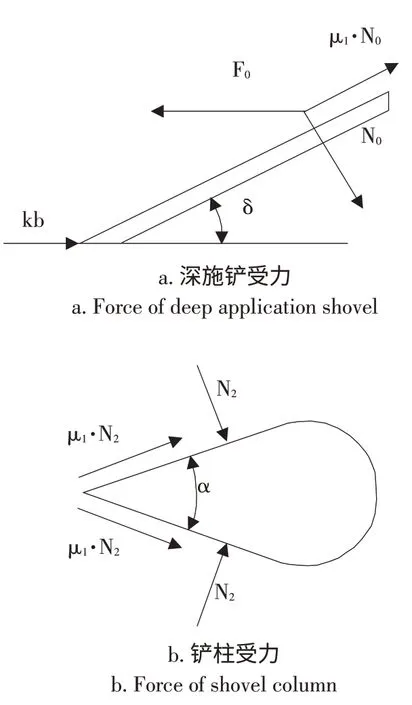

2.1.1 深施铲

如图3-a所示。对深施铲受力分析,作用在深施铲上的力包括牵引力F0、法向压力N0、摩擦阻力μ1·N0(μ1为铲面与土壤的摩擦系数)以及切削阻力kb(k为单位幅宽土壤的纯切削阻力,b为深施铲宽度),δ为深施铲碎土角,可建立平衡方程如下。

经验证土壤纯切削阻力kb很小,只有阻力急剧增大或铲刃口变钝等情况下方予考虑,通常可以忽略不计[11],所以牵引力F0主要受法向压力、摩擦阻力和深施铲几何参数的影响。深施铲所受阻力F1和牵引力F0大小相等,方向相反。

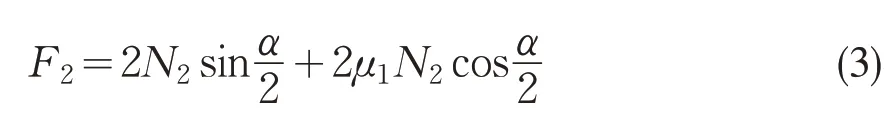

2.1.2 铲柱

图3-b为铲柱受力分析图,α为铲柱V型护板的夹角。根据垂直耕作切削部件的力学模型理论,作用在铲柱上的力主要有法向压力N2和摩擦阻力μ1·N2(μ1为铲柱与土壤的摩擦系数),将其合成可以得出铲柱受到的总阻力F2。

图3 深施铲与铲柱受力Fig.3 Force of deep application shovel and shovel column

式(3)表明,铲柱受力F2主要与法向压力、摩擦阻力和V型护板的夹角有关。

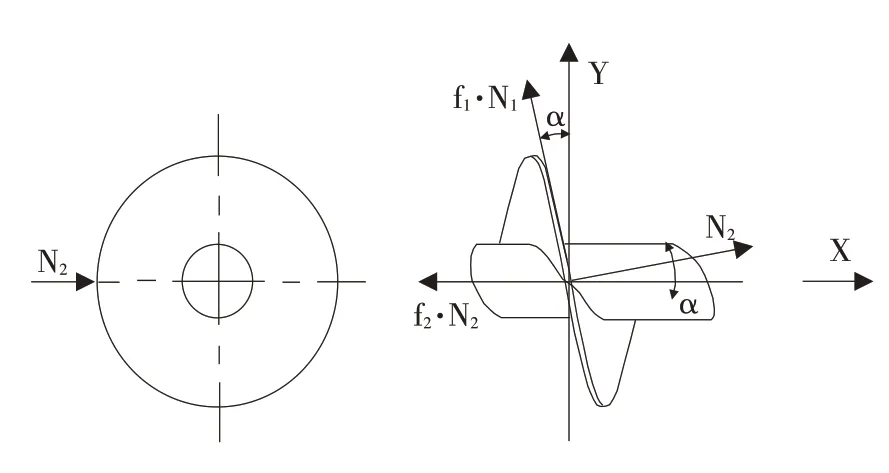

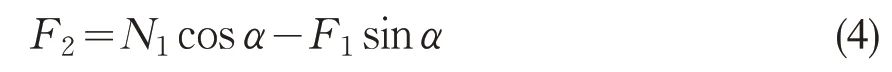

2.2 输送螺旋受力分析

输送螺旋直接影响秸秆深施机作业效率和功耗,其实际受力较为复杂,为方便分析,假设秸秆对螺旋叶片的作用力位于叶片中径处,选取中径处任一质点,则该点处的受力如图4所示。

图4 输送螺旋受力Fig.4 Force of transport helix

由图4可得X方向平衡方程。

式中,N1为输送秸秆对叶片的法向压力;N2为叶片外缘处静止秸秆对输送秸秆的径向压力;f1为秸秆与叶片的摩擦系数;f2为秸秆之间的摩擦系数;α为螺旋角。

根据侧压系数与谷物腔原理可以求出径向压力N2和输送螺旋向前总推力F。

式中:A=(sinα+f1cosα)/(cosα-f1sinα);ρ0为秸秆密度;L1为输送螺旋工作长度;R为输送螺旋的半径;d1为输送螺旋的内径;λ为侧压系数;H0为叶片边缘与外壳内壁的距离。

由(5)式计算出径向压力N2,将其带入(4)式可得到法向压力N1和摩擦阻力,进而进行输送螺旋的强度计算。利用输送螺旋向前总推力F则可以计算输送螺旋的功率等参数。

3 深施装置与输送螺旋有限元分析

3.1 深施装置有限元分析

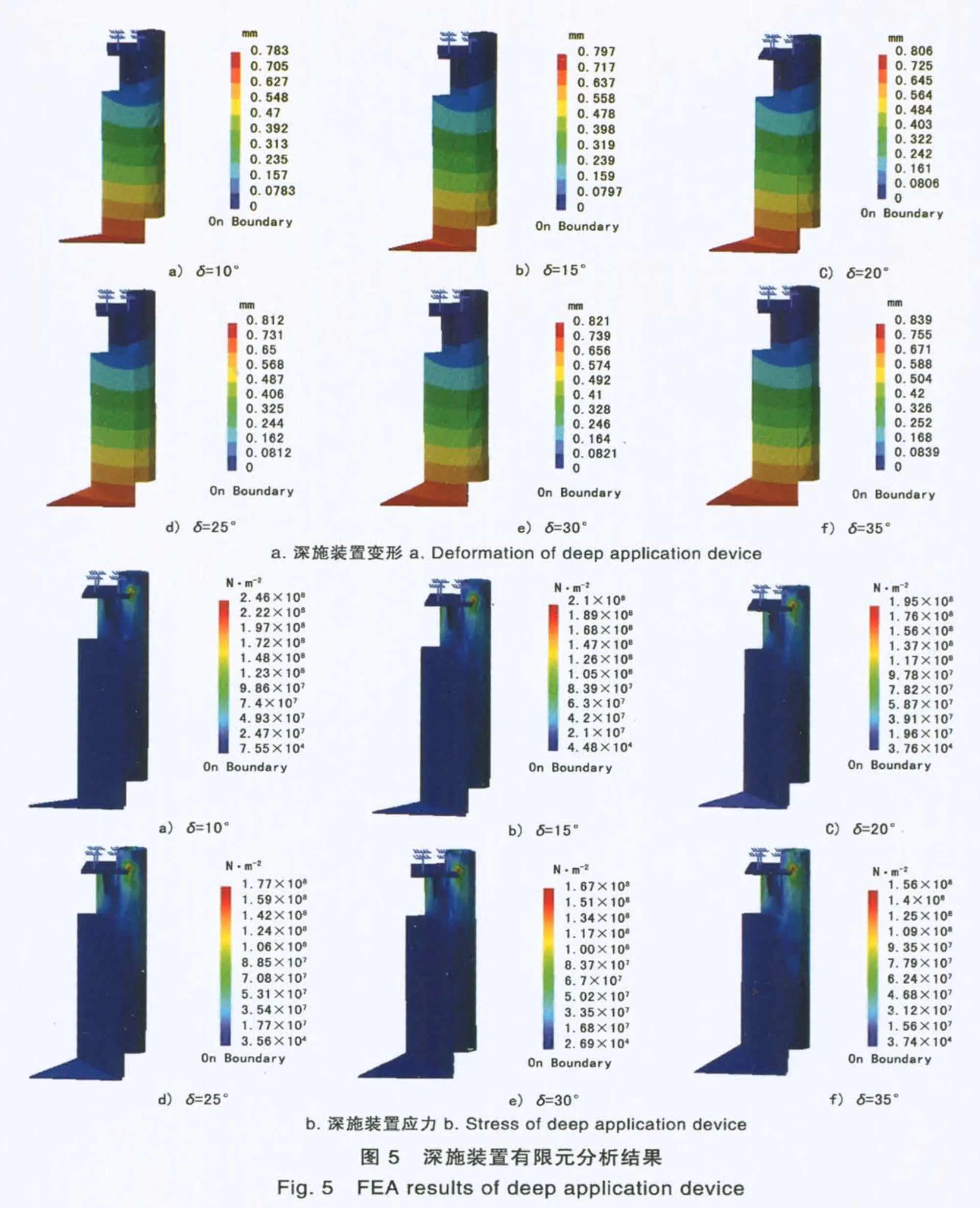

利用CATIA软件的有限元模块对深施装置进行分析。在深施深度为20 cm条件下,设定碎土角δ分别为10°、15°、20°、25°、30°和35°,设定深施装置顶端为完全约束,对铲和铲柱施加阻力F1和F2,得到深施装置变形和应力的分析结果,如图5-a、5-b所示(此图彩版见封二)。

图5 深施装置有限元分析结果Fig.5 FEA results of deep application device

由图5-a知,深施装置的最大变形发生在深施铲处,并且最大变形量随着δ的增大而增大,例如在δ=10°时为0.783 mm,在δ=20°时则增至0.806 mm;由图5-b知,深施装置最大应力集中在顶端连接板处,随δ增大,应力集中范围逐渐增大,而最大应力值却逐渐减小,例如最大应力在δ=10°时 为246 MPa,在δ=25°时 为177 MPa,在δ=35°时为156 MPa,其最大应力均小于许用应力。

为保证秸秆深施深度稳定性,深施铲碎土角δ一般不小于20°,δ过大会使应力集中范围扩大,故将深施铲碎土角δ设计为25°。分析结果表明δ取25°时深施装置满足要求。

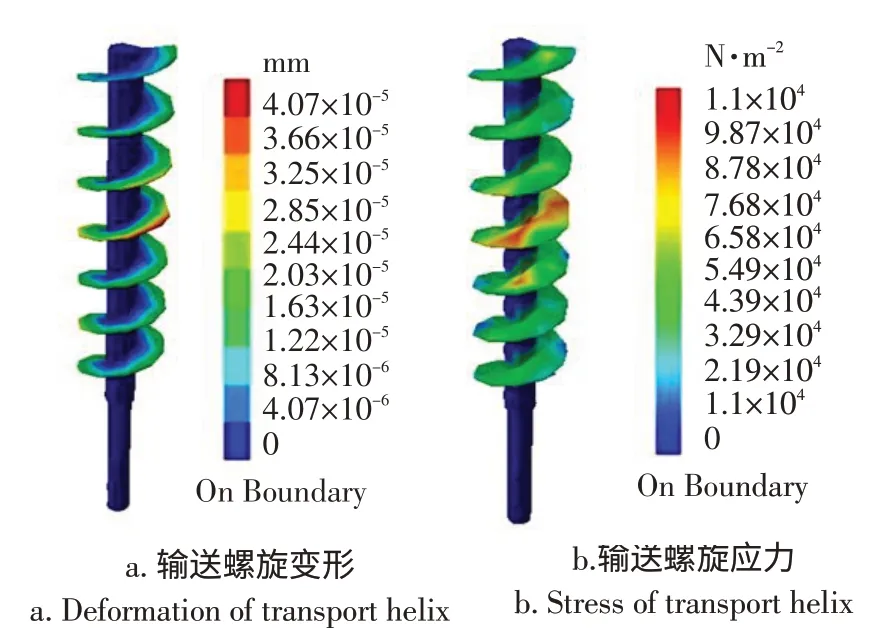

3.2 输送螺旋有限元分析

利用CATIA软件,对输送装置中的输送螺旋进行有限元分析。由于工作中螺旋绕轴旋转,故需约束其余五个自由度。外力以分布载荷的形式施加于输送螺旋叶片上,以输送螺旋转速150 r·min-1为例,其分析结果如图6所示(此图彩版见封二)。

图6 输送螺旋有限元分析结果Fig.6 FEA results of transport helix

由图6-a可知,输送螺旋的变形量自螺旋轴向螺旋叶片外缘逐渐增大,叶片外缘最大变形量为4.07×10-5mm;由图6-b可知,输送螺旋的应力主要集中在叶片的根部,最大应力值为0.11 MPa,小于其许用应力。同样条件下,对转速为100~170 r·min-1的输送螺旋进行有限元分析,其变形量与150 r·min-1时相近,其最大应力均小于许用值,满足要求。

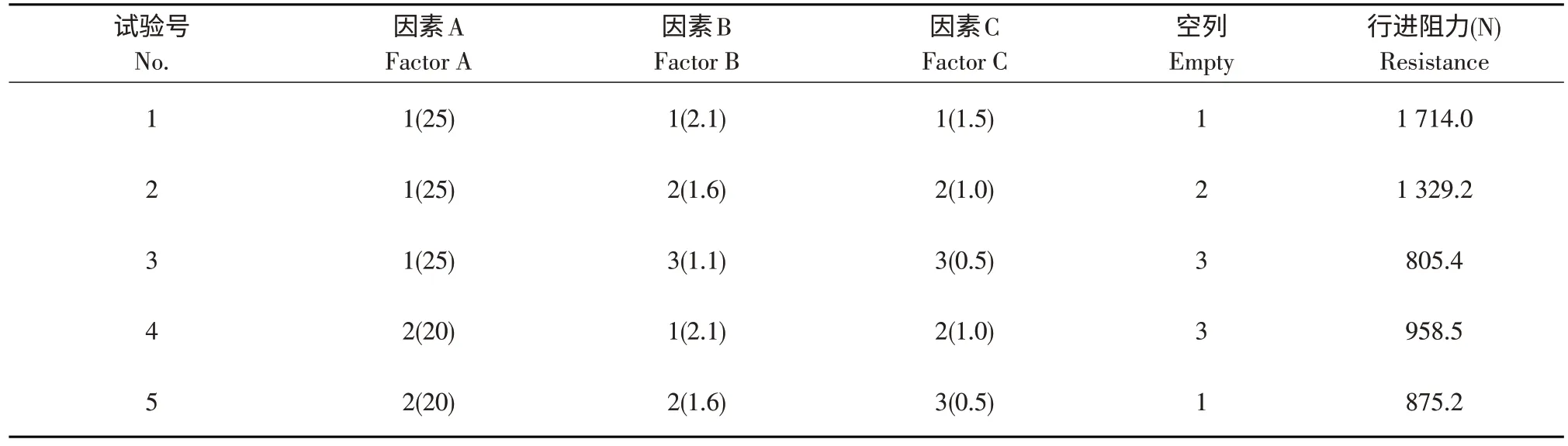

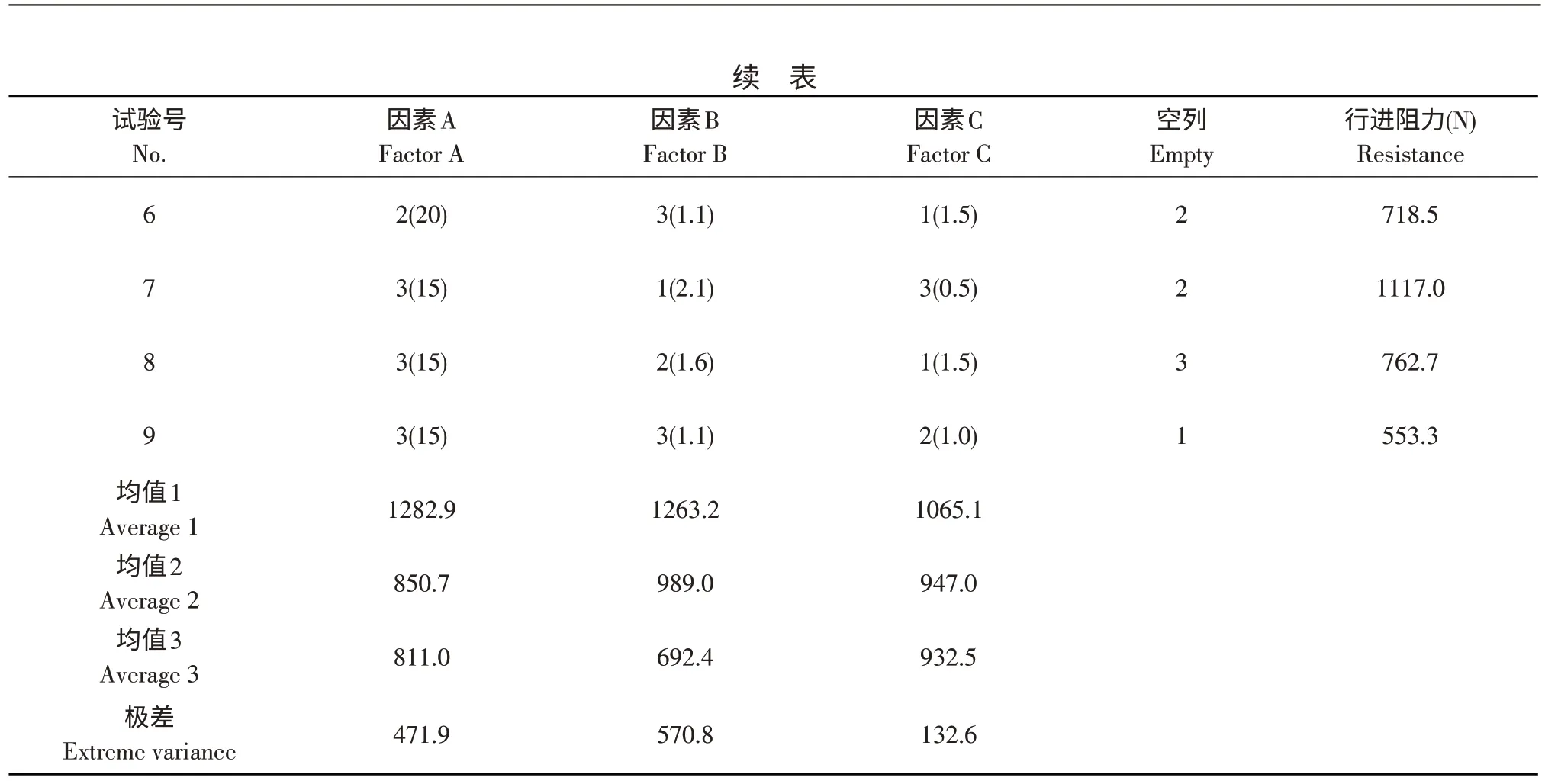

4 深施装置行进阻力正交试验

秸秆深施机深施装置的行进阻力直接影响整机工作性能,在第2节中已对其受力情况进行理论分析与计算,本节通过试验进一步研究深施装置行进阻力与影响其变化的各因素之间关系。影响深施装置行进阻力的因素很多,主要有深施深度(A)、土壤密度(B)、行进速度(C)等。为此,以A、B、C为考查因素、以行进阻力为试验指标设计三因素三水平正交试验,选用L9(34)标准正交表。深施深度选取15、20、25 cm三个水平;土壤密度(土壤密度由人工控制得到)选取1.1、1.6、2.1 g·cm-3三个水平;行进速度选取0.5、1.0、1.5 km·h-1三个水平,试验方案详见表1。

试验指标行进阻力要求其数值越小越好,试验结果如表1所示。通过求解各因素的水平均值可以明显得出:最佳因素水平组合为A3B3C3,即最佳深施深度为15 cm、最佳土壤密度为1.1 g·cm-3、最佳行进速度为0.5 km·h-1。各因素三个水平的均值都满足关系:均值1>均值2>均值3,说明随深施深度、土壤密度和行进速度的增大,行进阻力也增大。由极差分析可直观得出各因素影响试验指标的主次顺序为:B、A、C,即土壤密度对行进阻力的影响较大,深施深度的影响程度次之,机具行进速度对其影响较小。由于行进速度对行进阻力影响较小,故实际工作时机具行进速度可以根据拖拉机功率适当增减。

表1 正交试验方案及结果Table 1 Programme and result of the orthogonal experiment

5 结 论

a.秸秆深施机可将粉碎秸秆深施于耕地深层15~25 cm处,单机设计深施量为0.19~0.32 kg·min-1。实际作业中可根据需要增加单机数量以匹配不同功率的拖拉机。

b.有限元分析表明深施装置的深施铲前端变形最大,并随碎土角增大而增大;铲柄与连接板相接处的应力最大并随碎土角增大而减小;输送螺旋的最大变形出现在叶片外缘,最大应力位置为叶片根部。本机设计深施铲碎土角为25°,输送螺旋转速为100~170 r·min-1。

c.试验结果表明,影响深施装置行进阻力的因素的主次顺序依次为:土壤密度、深施深度、行进速度,且行进阻力随着深施深度、土壤密度、行进速度的增大而增大。

[1]谢平,韩民,姜兴顺.实施“沃土工程”强化秸秆还田[J].安徽农业科学,2004,32(5):944.

[2]解文艳,樊贵盛,周怀平.秸秆还田方式对旱地玉米产量和水分利用效率的影响[J].农业机械学报,2011,42(11):60-67.

[3]杨志臣,吕贻忠,张凤荣,等.秸秆还田和腐熟有机肥对水稻土培肥效果对比分析[J].农业工程学报,2008,24(3):214-218.

[4]王珍,冯浩.秸秆不同还田方式对土壤入渗特性及持水能力的影响[J].农业工程学报,2010,26(4):75-80.

[5]Kasteel R,Garnier P,Vachier P.Dye tracer infiltration in the plough layer after straw in corporation[J].Geoderma,2007,137(3/4):360-369.

[6]Dinah M S Cabiles,Olivyn R Angeles,Sarah E Johnson.Faster residue decomposition of brittle stem rice mutant due to finer breakage during threshing[J].Soil and Tillage Research,2008,98(2):211-216.

[7]贺文胜,仇志强,孟秀兰.机械化秸秆整体翻埋还田的试验研究[J].农业机械学报,2003,34(5):179-180.

[8]王如芳,张吉旺,董树亭,等.我国玉米主产区秸秆资源利用现状及其效果[J].应用生态学报,2011,22(6):1504-1510.

[9]常晓慧,孔德刚,井上光弘,等.秸秆还田方式对春播期土壤温度的影响[J].东北农业大学学报,2011,42(8):117-120.

[10]张帅,孔德刚,常晓慧,等.秸秆深施对土壤蓄水能力的影响[J].东北农业大学学报,2010,41(6):127-129.

[11]Gunn JT,Tramontini V N.Oscillations of tillage tool[J].Agricultural Engineering,1995,36(11):725-729.