CSP轧辊预热温度场分析

陈燕才 鲁光涛 李 华 胡 诚 李友荣

(1.武汉钢铁(集团)公司 湖北 武汉:430080;2.武汉科技大学 湖北 武汉:430081)

0 引 言

CSP薄板坯连铸连轧机组中,轧制能力通常大于连铸供坯能力,两者间的节奏经由辊底式隧道均热炉适量平衡。但当轧机出现异常停轧时,因均热炉储量有限,往往导致生产节奏紊乱,甚至停浇、停产,造成重大生产事故。

影响生产节奏的主要表现之一是轧机工作辊剥落、粘结、断裂等,这种现象在冬季表现更甚。分析发现,换辊后的新辊温度较低(由于磨辊间设计为开放式,在冬季辊温甚至低于零度)。设定相应轧制参数轧制高温板坯时,轧辊表面温度急剧上升而芯部温度难以在短时间内升高,导致轧辊表面与芯部之间温度梯度过大而产生很大的热应力,导致发生上述事故。为防止此类事故的重复发生,需对轧辊进行预热处理。

本文针对一种CSP轧辊预热装置,利用有限元模拟轧辊在不同预热条件下轧辊的升温过程,确定最佳预热条件和轧辊预热装置的设计参数。

1 轧辊预热装置简介

轧辊预热装置主要在轧机换辊前对即将换上的新辊或修磨后的轧辊进行预热处理,使其芯部温度升高至30℃左右,并保证表面和芯部温差不高于10℃。

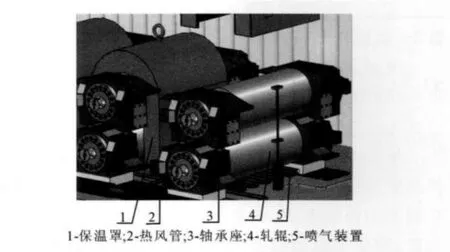

所采用的CSP轧辊预热装置如图1所示,其主要由保温罩、热风管道、轧辊、轧辊轴承座以及保温罩内部的喷气装置等构成。

图1 轧辊预热装置简图

该预热装置可通过热风管道调节热风流量及温度、并通过调节喷气装置的喷气方式控制喷气的速度及方向,从而实现对轧辊预加热装置预加热条件的控制。

2 轧辊预热过程的有限元模拟

轧辊预热过程分为加热与保温两个阶段,整个过程为5小时,加热阶段3小时,保温阶段2小时。

为保证辊颈轴承润滑脂性能不因温度过高而破坏,在整个过程中,只对轧辊的辊身部分进行加热和保温,辊颈、轴承座等其余部分均直接与冷空气接触,故在分析时只需对轧辊进行建模而忽略其它部分。

由于预热过程中轧辊升温较小(30℃左右),故在此过程中只需对其温度场进行分析,不须考虑温度对轧辊热应力的影响。

2.1 轧辊预热条件

确定加热气体温度为80℃~160℃,喷气速度为10m/s左右;在保温阶段,热气温度为30℃,且不喷气,使其为自然对流状态。

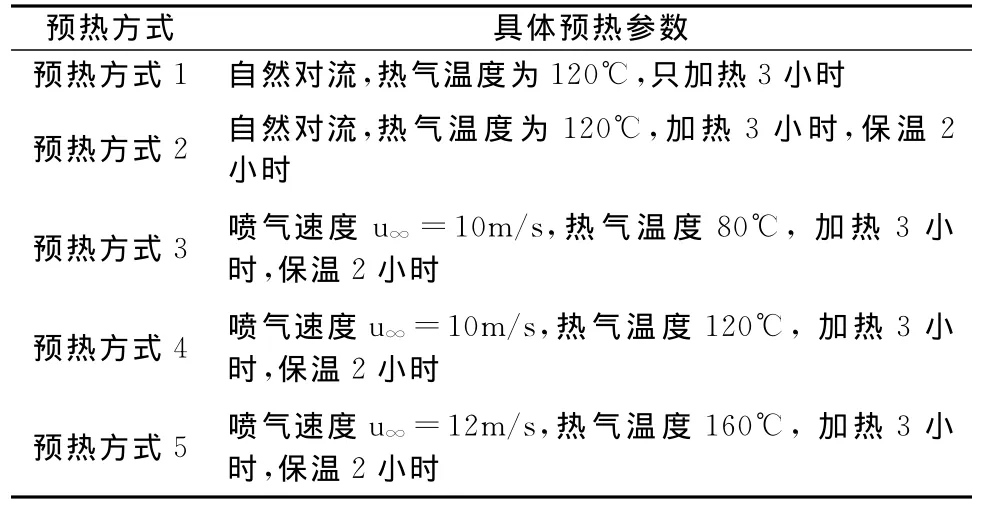

结合上述条件并根据预热装置的送气流量、送气温度、喷气方式等初步给出了以下5种轧辊辊身的预热设计参数,如表1所示。

表1 五种预热条件

2.2 表面换热系数

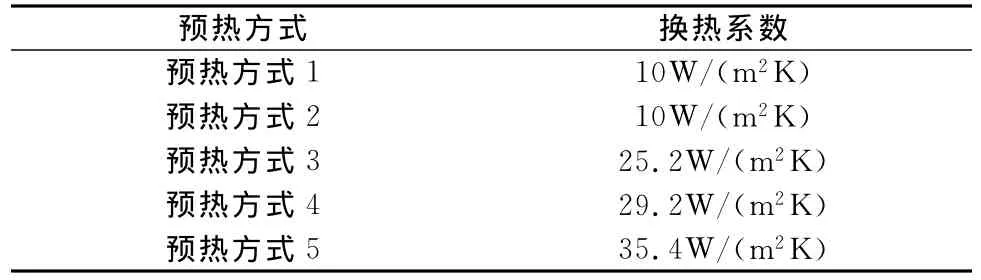

考虑到在加热和保温过程中,由于轧辊温度较低(<40℃),可不考虑轧辊表面的幅射散热,只需确定在上述5种预热设计参数下的热对流换热系数。

根据热力学相关知识,由绕流圆柱体强迫对流换热经验公式[1]可计算得到在上述5种预热条件下轧辊表面换热系数,同时根据自然对流换热系数经验值,取预热时表面自然对流换热系数为10[2],各系数如表2所示。

表2 五种预加热条件下轧辊表面换热系数

除轧辊辊身部分与热空气直接接触外,轧辊其它部分直接与冷空气接触,通过自然对流与冷空气进行自然对流,又考虑到此部分温度较小,其表面换热系数取为5W/(m2K),冷空气温度为0℃。

2.3 预热过程载荷及参数设置

根据CSP轧辊预热过程,其载荷也主要分为两个阶段,每个阶段载荷包括表面换热系数和热气温度两种载荷。表面换热系数和热气温度载荷时间历程图为图2(a)和图2(b)。

如图2(a)和图2(b)所示,在加热阶段的前3个小时内,轧辊表面换热系数和热气温度均保持不变,停止加热后,热气温度在半个小时内降到30℃,轧辊表面换热系数也变为10W/(m2K),并在保温阶段保持该值不变。

图2 载荷时间历程曲线

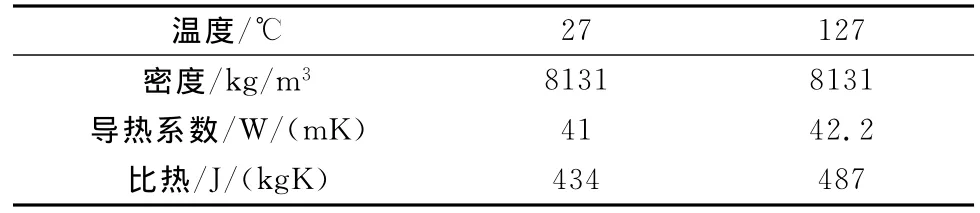

轧辊材料为 ZG35SiMn,据相关手册[1-2]查得其密度、导热系数和比热在不同温度下的值如表3所示。

表3 轧辊在不同温度下的密度、导热系数和比热

2.4 建模与网格划分

对轧辊整体进行建模[3-4],并划分网格,共划分171172个单元,划分网格的模型如图3所示。

图3 划分网格后的实体

2.5 有限元分析结果

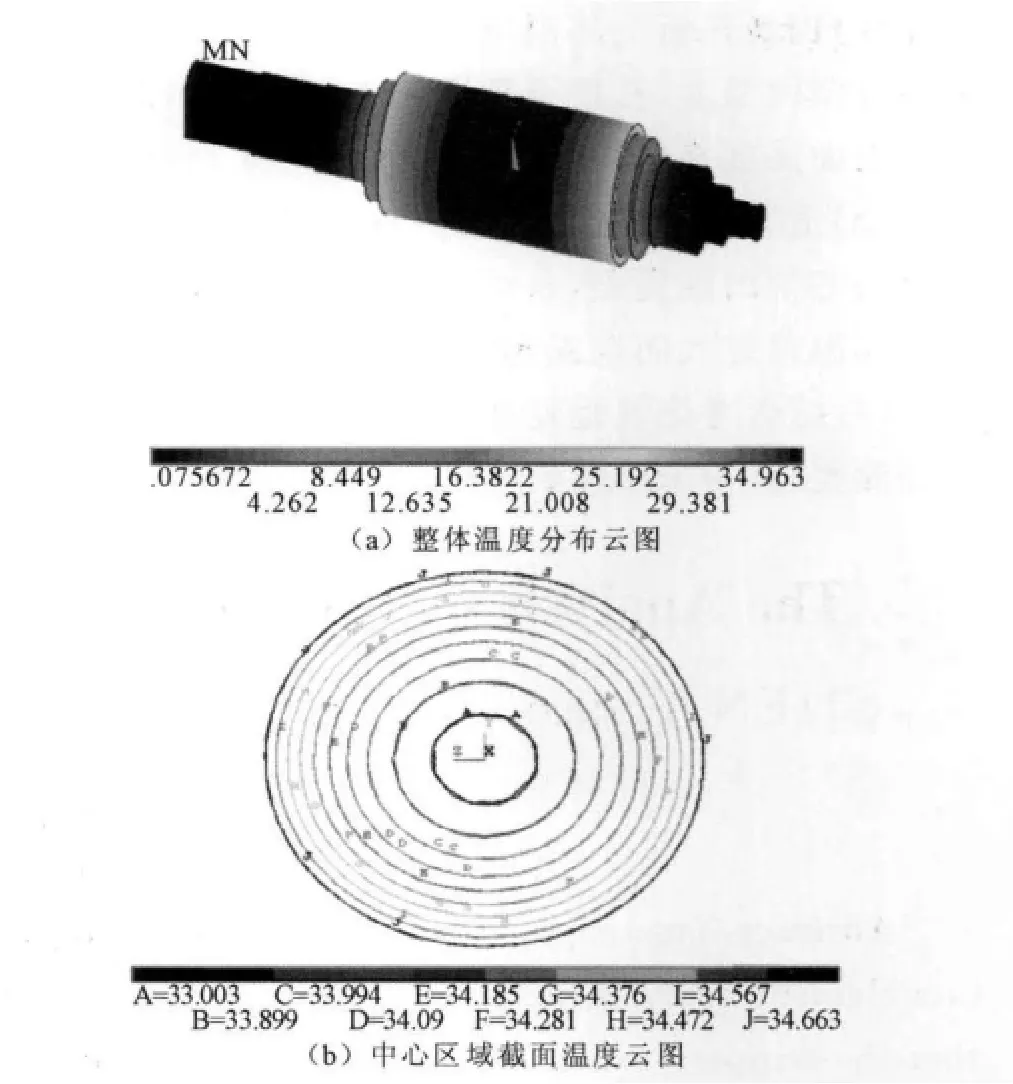

在有限元计算过程中,根据表2、表3及图2设置相关参数,计算后的结果分别如图4-6所示,其中图3为自然对流情况下只加热3个小时的温度分布云图,图4为自然对流情况下加热3个小时并保温两个小时的温度分布云图,图6为热风温度为120℃、喷风速度为10m/s、加热3个小时并保温两个小时的温度分布云图。(各图中单位均为℃)

由图4(a)可知,在自然对流情况下只加热3个小时后,轧辊辊身最高温度为10.23℃,处于辊身中部处,辊身最低温度为8.59℃;轧辊辊身表面温度从中部向两端逐渐减小,且轧辊辊身表面的最大温差在1.7℃内;由图4(b)可知,轧辊辊身中部截面最高温度为9.55℃,处于外表面处;最低温度为4.82℃,处于芯部。轧辊表面和芯部温差小于4.73℃。

由图5可知,在自然对流情况下加热3个小时并保温2小时后,轧辊辊身最高温度为16.1℃,最低温度为11.6℃;轧辊辊身中部截面最大温度为16℃,最低温度为15.1℃,轧辊表面和芯部温差小于0.9℃。

图6 热风温度为120℃,喷风速度为10m/s的温度分布云图

由图6可知,在热风温度为120℃,喷风速度为10m/s情况下加热3个小时并保温2小时后,轧辊辊身最高温度为35.0℃,最低温度为25℃;轧辊辊身中部截面最大温度为35.1℃,最低温度为34.7℃,轧辊表面和芯部温差小于0.4℃。

3 讨论与结论

在5种不同预热方式下轧辊预热后的温度分布比较如表4所示。

表4 三种预热方案的轧辊温度分布

分析比较后,可得出如下结论:

(1)提高热流气体温度和喷气速度可以提高轧辊辊身表面温度,但同时其表面温度差值也相应地增大了;

(2)提高热流气体温度和喷气速度可以提高轧辊辊身截面温度,并能有效地控制轧辊辊身芯部温度和表面温度差值;

(3)适宜的低温保温时间可有效降低轧辊辊身表面与芯部的温度差,从而可有效防止因轧辊表面和芯部温差过大而造成轧辊的破坏;

(4)综合考虑轧辊辊身升温、表面温差及表面与芯部温差,认为采用强制对流气流流速为10m/s、热气温度为120℃的加热方式最佳;

(5)预热过程的模拟计算分析为轧辊预热装置的设计提供了理论依据。

[1]赵镇南.传热学[M].北京:高等教育出版社,2002.

[2]W.M.罗森诺.传热学手册[M].李荫亭.北京:北京科学出版社,1987.

[3]王道远,刘春明,黄贞益,等.炉卷轧机轧辊温度场分析及冷却制度研究[J].轧钢,2010,27(1):35-38.

[4]张朝晖.ANSYS 12.0热分析工程应用实战手册[M].北京:中国铁道出版社,2010.